技术摘要:

本发明涉及一种浸没式丙烯水合微界面强化反应系统及工艺,包括:反应器、第一微界面发生器和第二微界面发生器等。本发明通过微界面发生器破碎丙烯使其形成微米尺度的微米级气泡与反应物去离子水混合形成气液乳化物,以增大气液两相的相界面积,并达到在较低预设操作条 全部

背景技术:

烯烃可通过水合变为相应的醇,常用的方法主要有间接水合法和直接水合法,其 中间接水合法需要将烯烃进行酯化和水解,此反应以浓硫酸作为介质,浓硫酸消耗量巨大, 废液处理量大,对设备腐蚀严重,因此新工业生产装置基本不再采用此方法。 异丙醇为无色透明挥发性液体,可与水混溶,也可溶于醇、醚、苯、氯仿等,对树脂、 橡胶等有机物与无机物有溶解性,具有乙醇、丙酮等有机物相似的气味。异丙醇有着广泛的 工业用途,可以作为化工原料生产异丙醚、丙酮、过氧化氢等,也可以作为高效的溶剂,提取 天然物质中有效成分,被广泛应用于医药生产等行业,同时还可以作为调和汽油的添加剂、 清洁剂、脱水剂、防冻剂等,也可用作护肤品,应用于化妆品行业。 气相直接水合法最早由德国维巴公司所开发,现有气相直接水合法生产异丙醇工 艺过程为液态丙烯、去离子水和循环丙烯气体一起通入反应器,反应温度180~260℃,反应 压力2~2.5Mpa,丙烯气体在催化剂作用下与去离子水反应生成异丙醇,后反应产物经水洗 精馏等流程进行精制即可。 该工艺对环境污染小,相对于间接水合法工艺流程更为简单而被广泛应用,但该 方法在使用过程中存在明显缺点与不足: 在丙烯气体和去离子水接触过程中,气液两项混合,产生较大较多气泡,由于气泡 较多较大,致使气液两项无法充分混合,并且影响与催化剂的接触,降低制备异丙醇的效 率,丙烯单程转化率只有6%~7%。

技术实现要素:

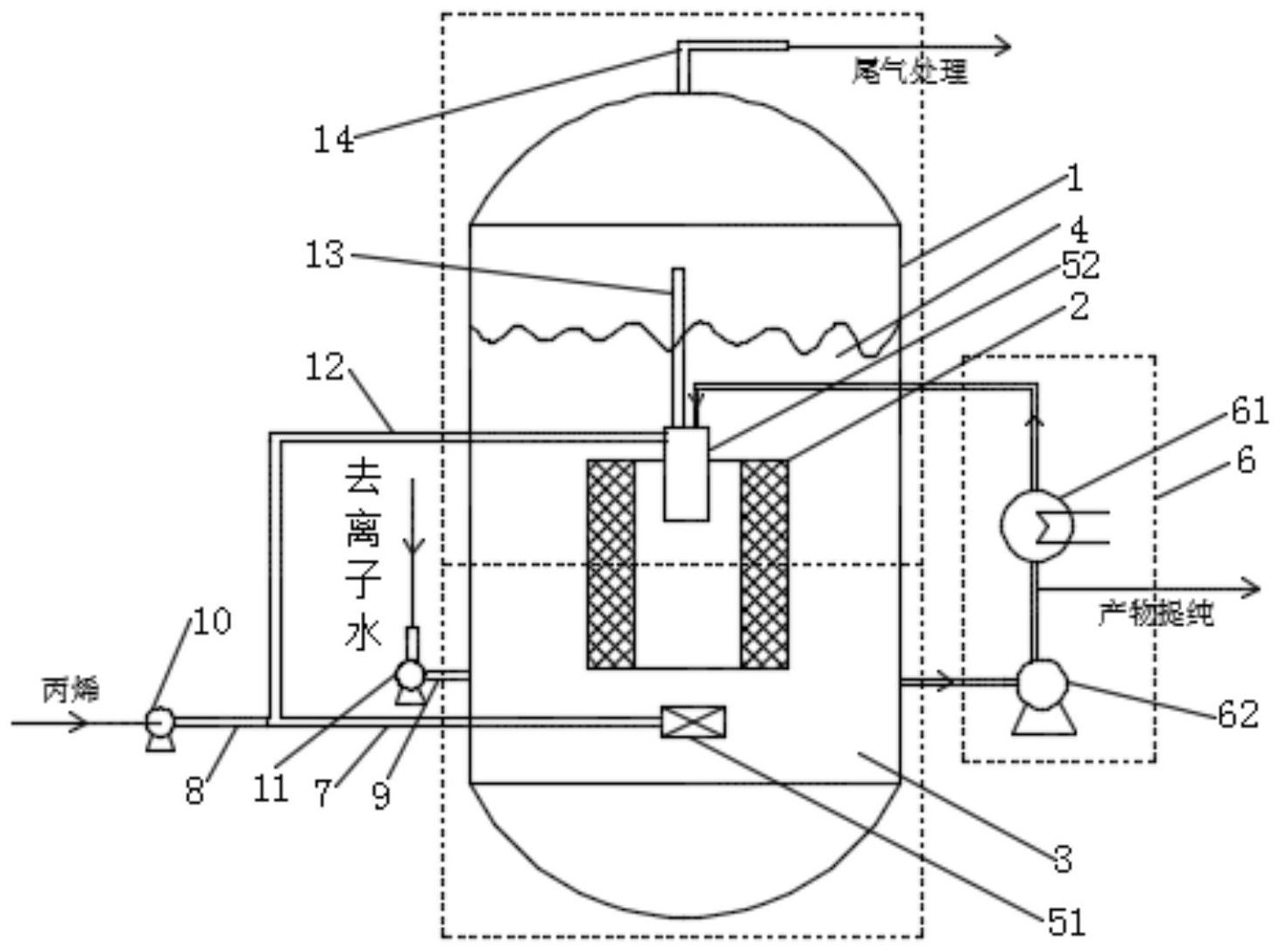

为此,本发明提供一种浸没式丙烯水合微界面强化反应系统及工艺,用以提高现 有技术中制备异丙醇的效率。 一方面,本发明提供一种浸没式丙烯水合微界面强化反应系统,包括: 反应器,用以为去离子水和丙烯提供反应场所制备异丙醇,所述反应器内设置有 催化剂放置器,所述催化剂放置器呈圆柱环状且与所述反应器同轴,所述催化剂放置器的 内外侧壁上分别均匀设置有小孔,所述催化剂放置器的上下端面由环状盲板封闭,所述催 化剂放置器的空腔内装载有催化剂,所述催化剂放置器浸没于反应物中,所述反应器由全 混流反应区和回流反应区组成;所述全混流反应区,其设置在所述反应器的下方,用以装载 去离子水、丙烯和催化剂并为丙烯水合反应提供反应空间;所述回流反应区,其设置在所述 反应器的上方,用以将未反应的丙烯进行回流处理并使未反应的丙烯与去离子水再次进行 反应; 微界面发生器,其将气体的压力能和/或液体的动能转变为气泡表面能并传递给 4 CN 111569785 A 说 明 书 2/7 页 气体反应物,将气体反应物丙烯破碎形成直径≥1μm、且<1mm的微米级气泡,以提高气体反 应物与液体反应物之间的传质面积、减小液膜厚度、降低传质阻力; 循环单元,其与所述反应器和所述微界面发生器相连通,用以调节所述反应器内 反应物温度、为所述微界面发生器提供卷吸动力以及为所述反应器内的反应物料沿所述催 化剂放置器内循环至所述催化剂放置器外提供循环动力,以使反应物与催化剂的充分接 触。 进一步的,所述微界面发生器包括: 第一微界面发生器,其为气动式微界面发生器,所述第一微界面发生器位于所述 反应器内的全混流反应区,所述第一微界面发生器用以将丙烯破碎形成微米尺度的微米级 气泡并在破碎完成后将微米级气泡输出至所述反应器内的全混流反应区与所述反应器内 的全混流反应区内的去离子水混合形成气液乳化物; 第二微界面发生器,其为液动式微界面发生器,所述第二微界面发生器位于所述 反应器内的回流反应区,所述第二微界面发生器用以破碎卷吸所述反应器内的回流反应区 上部未反应的丙烯形成微米尺度的微米级气泡,将微米级气泡与去离子水混合形成气液乳 化物并将气液乳化物输出至所述全混流反应区以与所述第一微界面发生器输出的气液乳 化物进行对冲,使未反应的丙烯再次参与反应。 进一步的,所述催化剂放置器的内外侧壁由不锈钢丝网构成。 进一步的,所述第二微界面发生器位于所述催化剂放置器内部。 进一步的,所述全混流反应区内设置有第一丙烯传输管、丙烯传输总管和去离子 水传输管,所述丙烯传输总管上安装有第一泵体,所述第一丙烯传输管的两端分别与所述 第一微界面发生器和丙烯传输总管相连接,所述第一泵体用以将丙烯沿所述丙烯传输总管 和所述第一丙烯传输管传输至所述第一微界面发生器;所述去离子水传输管上安装有第三 泵体,所述第三泵体将去离子水沿所述去离子水传输管输入所述反应器内。 进一步的,所述回流反应区内设置有第二丙烯传输管、回流管、尾气排出管;所述 第二丙烯传输管的两端分别与所述丙烯传输总管和所述第二微界面发生器相连接;所述回 流管的一端与所述第三微界面发生器相连接,所述回流管的另一端位于所述回流反应区上 部,所述回流管用以传递未反应的丙烯至所述第二微界面发生器;所述尾气排出管用于排 出所述反应器内的尾气。 进一步的,所述循环单元包括换热器和第二泵体,所述第二泵体用以将所述反应 器内产物抽出至所述换热器内进行换热后将产物排出、为所述第二微界面发生器提供卷吸 动力以及为所述反应器内的反应物料沿所述催化剂放置器内循环至所述催化剂放置器外 提供循环动力,以使反应物与催化剂的充分接触。 另一方面,本发明提供一种浸没式丙烯水合微界面强化反应工艺,包括: 步骤1:通过所述第三泵体工作,将去离子沿所述去离子水传输管传输至所述反应 器内; 步骤2:通过所述第一泵体工作,将丙烯沿所述丙烯传输总管和所述第一丙烯传输 管传输至所述第一微界面发生器,同时沿所述丙烯传输总管和所述第二丙烯传输管传输至 所述第二微界面发生器; 步骤3:所述第一微界面发生器工作将丙烯破碎形成微米尺度的微米级气泡并在 5 CN 111569785 A 说 明 书 3/7 页 破碎完成后将微米级气泡输出至所述反应器内的全混流反应区与所述反应器内的全混流 反应区内的去离子水混合形成气液乳化物;所述第二微界面发生器工作破碎卷吸所述反应 器内的回流反应区上部未反应的丙烯形成微米尺度的微米级气泡,将微米级气泡与去离子 水混合形成气液乳化物并将气液乳化物输出至所述全混流反应区以与所述第一微界面发 生器输出的气液乳化物进行对冲,使未反应的丙烯再次参与反应;所述反应器内丙烯和去 离子水的气液乳化物均与所述催化剂放置器接触并反应生成异丙醇; 步骤4:步骤3中所述反应器内剩余尾气沿所述尾气排气管排出,进行后续尾气处 理; 步骤5:步骤3中,随异丙醇的生成,所述循环单元工作,对产物进行换热处理,调节 所述反应器内反应物温度、为所述微界面发生器提供卷吸动力以及为所述反应器内的反应 物料沿所述催化剂放置器内循环至所述催化剂放置器外提供循环动力。 进一步的,所述反应器内的温度为170~180℃,压力为1.7~2.0Mpa。 与现有技术相比,本发明的有益效果在于,本发明通过破碎丙烯气体使其形成微 米尺度的微米级气泡,微米级气泡具备常规气泡所不具备的理化性质,由球体体积及表面 积的计算公式可知,在总体积不变的情况下,气泡的总表面积与单个气泡直径成反比,由此 可知微米级气泡的总表面积巨大,使微米级气泡与去离子水混合形成气液乳化物,以增大 气液两相的接触面积,并达到在较低预设操作条件范围内强化传质的效果,有效提高制备 异丙醇的转化率和效率; 进一步的,反应器,用以为去离子水和丙烯提供反应场所制备异丙醇,所述反应器 内设置有催化剂放置器,所述催化剂放置器呈圆柱环状且与所述反应器同轴,所述催化剂 放置器的内外侧壁上分别均匀设置有小孔,所述催化剂放置器的上下端面由环状盲板封 闭,所述催化剂放置器的空腔内装载有催化剂,所述催化剂放置器浸没于反应物中,所述反 应器由全混流反应区和回流反应区组成;所述全混流反应区,其设置在所述反应器的下方, 用以装载去离子水、丙烯和催化剂并为丙烯水合反应提供反应空间;所述回流反应区,其设 置在所述反应器的上方,用以将未反应的丙烯进行回流处理并使未反应的丙烯与去离子水 再次进行反应; 微界面发生器,其将气体的压力能和/或液体的动能转变为气泡表面能并传递给 气体反应物,将气体反应物丙烯破碎形成直径≥1μm、且<1mm的微米级气泡,以提高气体反 应物与液体反应物之间的传质面积、减小液膜厚度、降低传质阻力; 循环单元,其与所述反应器和所述微界面发生器相连通,用以调节所述反应器内 反应物温度、为所述微界面发生器提供卷吸动力以及为所述反应器内的反应物料沿所述催 化剂放置器内循环至所述催化剂放置器外提供循环动力,以使反应物与催化剂的充分接 触。 进一步的,所述微界面发生器包括: 第一微界面发生器,其为气动式微界面发生器,所述第一微界面发生器位于所述 反应器内的全混流反应区,所述第一微界面发生器用以将丙烯破碎形成微米尺度的微米级 气泡并在破碎完成后将微米级气泡输出至所述反应器内的全混流反应区与所述反应器内 的全混流反应区内的去离子水混合形成气液乳化物; 第二微界面发生器,其为液动式微界面发生器,所述第二微界面发生器位于所述 6 CN 111569785 A 说 明 书 4/7 页 反应器内的回流反应区,所述第二微界面发生器用以破碎卷吸所述反应器内的回流反应区 上部未反应的丙烯形成微米尺度的微米级气泡,将微米级气泡与去离子水混合形成气液乳 化物并将气液乳化物输出至所述全混流反应区以与所述第一微界面发生器输出的气液乳 化物进行对冲,使未反应的丙烯再次参与反应。所述反应器内丙烯和去离子水的气液乳化 物均与所述催化剂放置器充分接触,进一步提高丙烯单程转化率。 进一步的,所述催化剂放置器的内外侧壁由不锈钢丝网构成。圆筒形所述催化剂 放置器的内外侧均可裸露出催化剂,使得所述反应器内丙烯和去离子水的气液乳化物均与 所述催化剂放置器充分接触,进一步提高丙烯单程转化率。 进一步的,所述第二微界面发生器位于所述催化剂放置器内部。 进一步的,所述全混流反应区内设置有第一丙烯传输管、丙烯传输总管和去离子 水传输管,所述丙烯传输总管上安装有第一泵体,所述第一丙烯传输管的两端分别与所述 第一微界面发生器和丙烯传输总管相连接,所述第一泵体用以将丙烯沿所述丙烯传输总管 和所述第一丙烯传输管传输至所述第一微界面发生器;所述去离子水传输管上安装有第三 泵体,所述第三泵体将去离子水沿所述去离子水传输管输入所述反应器内。 进一步的,所述回流反应区内设置有第二丙烯传输管、回流管、尾气排出管;所述 第二丙烯传输管的两端分别与所述丙烯传输总管和所述第二微界面发生器相连接;所述回 流管的一端与所述第三微界面发生器相连接,所述回流管的另一端位于所述回流反应区上 部,所述回流管用以传递未反应的丙烯至所述第二微界面发生器;所述尾气排出管用于排 出所述反应器内的尾气。 进一步的,所述循环单元包括换热器和第二泵体,所述第二泵体用以将所述反应 器内产物抽出至所述换热器内进行换热后将产物排出、为所述第二微界面发生器提供卷吸 动力以及为所述反应器内的反应物料沿所述催化剂放置器内循环至所述催化剂放置器外 提供循环动力,以使反应物与催化剂的充分接触。 附图说明 图1为本发明所述一种浸没式丙烯水合微界面强化反应系统的结构示意图。 1-反应器、2-催化剂放置器、3-全混流反应区、4-回流反应区、51-第一微界面发生 器、52-第二微界面发生器、6-循环单元、61-换热器、62-第二泵体、7-第一丙烯传输管、8-丙 烯传输总管、9-去离子水传输管、10-第一泵体、11-第三泵体、12-第二丙烯传输管、13-回流 管、14-尾气排出管。