技术摘要:

本发明提供了一种基于半干法脱硫灰的增强‑净化‑阻燃型内墙腻子粉及其制备,属于冶金难处理固废资源利用领域。该内墙腻子粉包括半干法脱硫灰、白水泥、转炉钢渣‑铝灰固化粉、滑石粉‑膨润土混合粉、乳胶粉、聚乙烯醇‑羧甲基纤维素醚混合剂、含锌尘泥窑渣改性TiO2、 全部

背景技术:

半干法脱硫灰是烟气脱硫工艺的产物,其化学成分是SO3、CaO、MgO、SiO2、 Al2O3、 TiO2、K2O、Na2O、Cl、Fe2O3等,其中CaO与SO3含量高,以不稳定的亚硫酸钙为主,不同于湿法脱 硫灰(脱硫石膏)所含的硫酸钙;铝灰是电解铝厂熔铸车间的下脚料,其化学成分是Al2O3、 SiO2、Ca(Mg)O、Fe2O3、TiO2、 Ca(Mg)F、Na(K)F等,其中Al2O3、Ca(Mg)O和Ca(Mg)F含量高,属于 危险固废,因此需要进行固化处理才能进行使用;转炉钢渣是炼钢过程中的一种副产品具 有潜在胶凝活性,其化学成分是SiO2、Al2O3、CaO、Fe2O3、MgO、SO3等,其中SiO2、CaO、Fe2O3和 MgO含量高;尘泥窑渣是氧化锌回转窑处理含锌中间物料后产生的冶金固废,其元素含量为 Fe、Zn、Si、Al、Ca、S、Na、Mg、 Mn、O等,其中Fe、Si、Al、Ca含量高。目前半干法脱硫灰、铝灰、转 炉钢渣与尘泥窑渣均属于难处理冶金固废,其利用率均较低且大量露天堆存,不仅占用宝 贵土地,而且对周围环境和地下水造成污染。因此,如何大规模、高效的综合利用半干法脱 硫灰、铝灰、转炉钢渣与尘泥窑渣,实现环境减负,企业增效,是一个迫切需要解决的问题。 腻子是平整墙体表面的一种装饰材料,用以清除被涂物表面上高低不平的缺陷。 目前腻子粉生产的主要原材料一方面是天然石膏矿生产的建筑石膏,另一方面是白色硅酸 盐水泥,或者是胶水加重钙粉等,其存在消耗大量资源、能源,以及甲醛释放环保差的问题。 因此相关科研工作者一方面利用干法、半干法脱硫灰经高温煅烧或强氧化药剂处理后制备 内墙腻子粉(CN104446247),此方法虽然采用价格低廉的干法、半干法脱硫灰作为原料,但 是制备过程中需要煅烧或使用强氧化药剂导致清洁性与安全性均较差;另一方面不采用高 温煅烧或强氧化药剂对半干法脱硫灰进行处理制备内墙腻子粉(CN104072016、 CN105949864),此方法虽然解决了煅烧或使用强氧化药剂导致清洁性与安全性均较差的问 题,但是生产的内墙腻子粉功能单一,不能满足室内环境日益增长的要求。

技术实现要素:

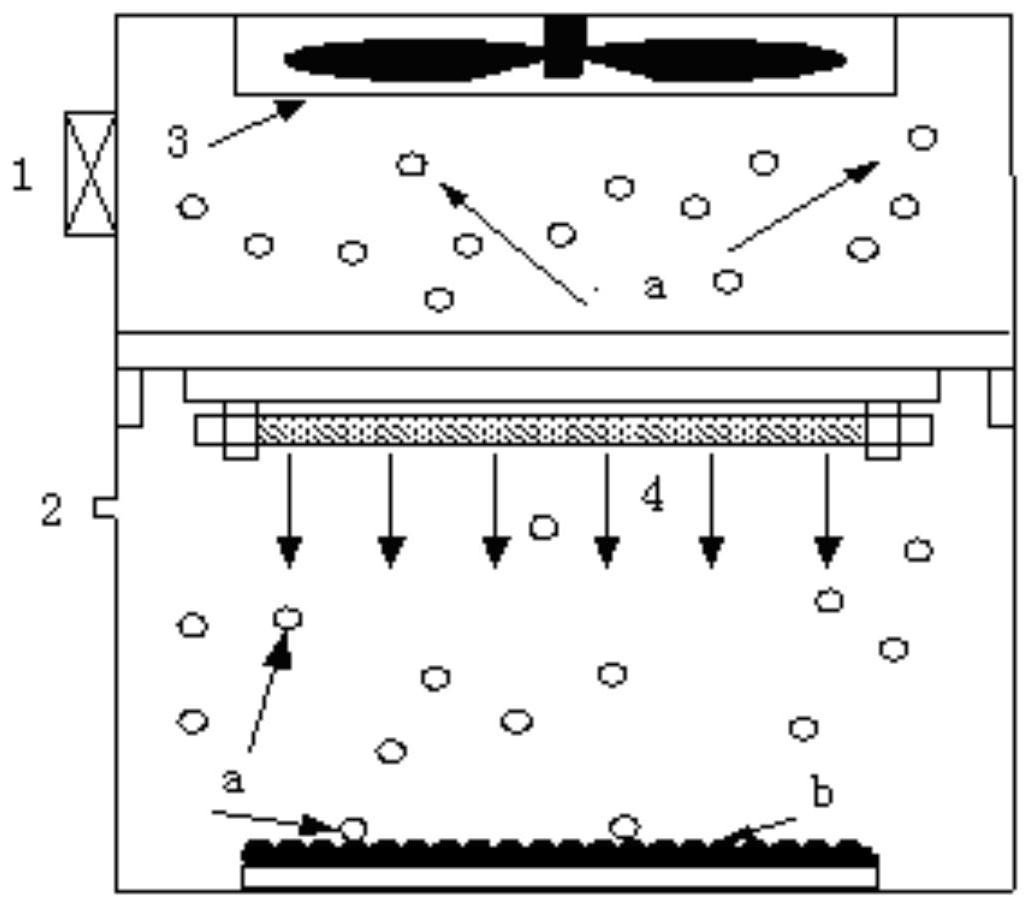

为了解决目前半干法脱硫中亚硫酸钙不稳定,用于建筑材料易氧化为硫酸钙,导 致建筑材料开裂的问题;铝灰属于危险固废不能直接应用的问题;半干法脱硫灰、转炉钢渣 与尘泥窑渣难以利用的问题;TiO2对紫外光源响应良好,但是对可见光源不足的问题;内墙 腻子粉生产消耗大量资源、能源,以及甲醛释放环保差的问题;采用煅烧或强氧化药剂处理 干法、半干法脱硫灰中亚硫酸钙氧化成硫酸钙制备内墙腻子粉,存在清洁性与安全性均较 差的问题;以及内墙腻子粉功能单一,导致市场竞争力弱且附加值低的问题。本发明提供了 一种基于半干法脱硫灰的增强-净化-阻燃型内墙腻子粉,以期解决以上问题。 为了解决以上技术问题,本发明是通过以下技术方案予以实现的。 4 CN 111592787 A 说 明 书 2/18 页 本发明提供了一种基于半干法脱硫灰的增强-净化-阻燃型内墙腻子粉,该内墙腻 子粉按重量百分比原料如下: 所述半干法脱硫灰的细度为400目。 所述白水泥为白色硅酸盐水泥,其等级为P·W 32.5。 所述转炉钢渣-铝灰固化粉为转炉钢渣、铝灰与水混合物,转炉钢渣、铝灰与水的 质量比1:4:1-2:4:1、细度为400目。 所述滑石粉-膨润土混合粉,滑石粉与膨润土的质量比1:2-2:1、细度为400 目;所 述乳胶粉的最低成膜温度为0℃-5℃。 所述聚乙烯醇-羧甲基纤维素醚混合剂,聚乙烯醇与羧甲基纤维素醚的质量比1: 5-1:8。 所述含锌尘泥窑渣改性TiO2,含锌尘泥窑渣与TiO2的质量比1:100-3:100。 所述废旧橡胶纤维粉的细度为500目、长径比为25-50。 本发明同时提供了上述基于半干法脱硫灰的增强-净化-阻燃型内墙腻子粉的制 备方法,具体包括如下步骤: (1)首先在室温下利用转速为400r/min-500r/min的磁力搅拌器对转炉钢渣与铝 灰的混合物进行搅拌60min-90min,得到转炉钢渣-铝灰混合物。其次将水加入上述转炉钢 渣-铝灰混合物中,在室温下利用转速为600r/min-800r/min的磁力搅拌器对其高速搅拌 30min,得到转炉钢渣-铝灰复合浆料。然后将转炉钢渣- 铝灰复合浆料放入水泥恒温恒湿 养护箱中养护21d,得到转炉钢渣-铝灰固化物。最后利用磨机对转炉钢渣-铝灰固化物进行 粉磨,获得细度为400目的转炉钢渣- 铝灰固化粉。 (2)首先在室温下利用转速为300r/min-400r/min的磁力搅拌器对含锌尘泥窑渣 与TiO2的混合物进行搅拌18h-24h,得到含锌尘泥窑渣改性TiO2前驱物。然后将含锌尘泥窑 渣改性TiO2前驱物放入中温实验炉中以1.5℃/min~2.5℃/min 升到600℃~800℃,恒温 2h,自然冷却至室温,得到含锌尘泥窑渣改性TiO2。 (3)首先利用气氛为氧气、转速为400r/min-600r/min的高能球磨机对半干法脱硫 灰进行6h-12h的机械合金化处理,得到氧化脱硫灰。其次将氧化脱硫灰与转炉钢渣-铝灰固 5 CN 111592787 A 说 明 书 3/18 页 化粉、滑石粉-膨润土混合粉、含锌尘泥窑渣改性TiO2进行复合,利用气氛为氮气、转速为 300r/min-500r/min的高能球磨机对其进行8h-12h 的混合,得到混合物A。然后将混合物A 与白水泥、废旧橡胶纤维粉进行复合,利用气氛为氮气、转速为200r/min-400r/min的高能 球磨机对其进行6h-12h的混合,得到混合物B。最后将混合物B与乳胶粉、聚乙烯醇-羧甲基 纤维素醚混合剂进行复合,利用气氛为氮气、转速为100r/min-200r/min的高能球磨机对其 进行0.5h-1.5h的混合,得到基于半干法脱硫灰的增强-净化-阻燃型内墙腻子粉。 本发明的科学原理: (1)机械合金化是将粉末混合物在机械力作用下不断产生新的分子或原子面,通 过变形-破碎-细化过程的反复进行,形成层状结构并不断细化,从而缩短固态粒子之间相 互扩散的距离,加速粉末化合进程,以形成均匀且稳定结构的固溶体或化合物。一方面以清 洁能源电力在氧气气氛下驱动机械合金化处理,促使半干法脱硫灰中亚硫酸钙与氧气进行 反应形成稳定的硫酸钙;另一方面在氮气气氛下利用含锌尘泥窑渣中Fe对TiO2进行改性, 以提高TiO2对可见光源的响应能力。 (2)转炉钢渣中SiO2、CaO、Fe2O3和MgO含量高具有胶凝活性,利用转炉钢渣的胶凝 活性对铝灰进行固化处理,以实现铝灰的安全性。同时铝灰中 Al2O3含量高、转炉钢渣中 Fe2O3和MgO含量高,其中Al2O3与MgO均属于难燃性物质具有阻燃效果、Fe2O3在燃烧过程在形 成二茂铁具有消烟效果,均可以提高内墙腻子粉的阻燃性能。 (3)废旧橡胶纤维粉具有较好长径比,其用于内墙腻子粉可以提高对墙体的附着 力效果;同时含锌尘泥窑渣改性TiO2与废旧橡胶纤维粉复合,利用含锌尘泥窑渣改性TiO2的 白度用以覆盖废旧橡胶纤维粉的黑色。 与现有技术相比,本发明具有以下有益效果: 1、本发明解决了目前半干法脱硫中亚硫酸钙不稳定,用于建筑材料易氧化为硫酸 钙,导致建筑材料开裂的问题;铝灰属于危险固废不能直接应用的问题;半干法脱硫灰、转 炉钢渣与尘泥窑渣难以利用的问题;TiO2对紫外光源响应良好,但是对可见光源不足的问 题;内墙腻子粉生产消耗大量资源、能源,以及甲醛释放环保差的问题;采用煅烧或强氧化 药剂处理干法、半干法脱硫灰中亚硫酸钙氧化成硫酸钙制备内墙腻子粉,存在清洁性与安 全性均较差的问题;以及内墙腻子粉功能单一,导致市场竞争力弱且附加值低的问题。 2、本发明以更为清洁、安全的机械合金化技术在氧气气氛下氧化半干法脱硫灰中 亚硫酸钙形成硫酸钙,并且与铝灰、转炉钢渣与尘泥窑渣制备基于半干法脱硫灰的增强-净 化-阻燃型内墙腻子粉,不仅实现了内墙腻子粉的增强-净化- 阻燃一体化,而且实现了难 处理半干法脱硫灰、铝灰、转炉钢渣与尘泥窑渣的高性能、高附加值资源利用,促进了企业 增效,符合当前节能环保、循环经济的产业发展要求。 附图说明 图1为HJC-1型环境测试舱模拟可见光源下室内环境示意图; 图2为耐火性实验示意图; 图中:1、温湿度传感器;2、采样口;3、风扇;4、可见光源;5、酒精喷灯;6、支撑物;7、 带铁夹的铁架台;8、测试板;a、甲醛气体;b、基于半干法脱硫灰的增强-净化-阻燃型内墙腻 子粉浆料。 6 CN 111592787 A 说 明 书 4/18 页