技术摘要:

本发明的Ag合金溅射靶的特征在于,具有如下组成:在合计0.1质量%以上且1.5质量%以下的范围内包含In及Sn中的至少一种以上,且剩余部分为Ag及不可避免的杂质,在Ar气体压力0.1Pa、电流密度1.5W/cm2、累计电量0.01kWh/cm2的条件下实施溅射后的靶溅射面的算术平均表面粗 全部

背景技术:

通常,对于显示器或LED等反射电极膜、触摸面板等配线膜、透明导电膜等使用电 阻率低的Ag膜。例如,在专利文献1中,公开了使用以高效率反射光的Ag膜或Ag合金膜作为 半导体发光元件的电极的构成材料。并且,在专利文献2中,公开了使用Ag合金膜作为触摸 面板的引出配线。此外,在专利文献3中,公开了使用Ag合金作为有机EL元件的反射电极的 构成材料。 这些Ag膜及Ag合金膜通过利用由Ag或Ag合金构成的溅射靶进行溅射而成膜。 近年来,随着制造有机EL元件时的玻璃基板的大型化,用于形成反射电极膜时的 Ag合金溅射靶也正在大型化。 但是,从提高生产率的观点考虑,若向大型化的Ag合金溅射靶投入高电力而进行 溅射,则发生异常放电,并且发生称为飞溅的现象(熔融后的微粒附着于基板的现象)。 为了抑制上述异常放电和飞溅现象,在专利文献4、5中,提出有规定合金的晶粒的 平均粒径,并且抑制了晶粒的粒径的偏差的Ag合金溅射靶。 专利文献1:日本特开2006-245230号公报(A) 专利文献2:日本特开2009-031705号公报(A) 专利文献3:日本特开2012-059576号公报(A) 专利文献4:日本特开2011-100719号公报(A) 专利文献5:日本特开2014-173158号公报(A) 在上述溅射靶中,若连续实施溅射成膜,则较厚地形成附着于腔室内部的防附着 板等各种部件的膜并且膜应力上升,膜的一部分剥离而产生颗粒。因此,定期开放腔室以进 行内部的部件的更换或清理。另外,腔室的开放除了在清理时实施以外,在进行另一种类型 的成膜时或更换材料时也实施。 如上所述,若开放腔室,则有可能原为真空气氛的腔室成为大气气氛,活性溅射靶 的表面层氧化或与大气中的化学物质形成反应产物。另外,在Ag合金靶的情况下,作为反应 产物可能会生成硫化物。 并且,即使在大气中保管溅射靶的情况下,有时在靶表面形成氧化膜或反应产物。 如上所述,当再次使用在靶表面形成有氧化膜或反应产物的溅射靶时,需要实施 预溅射,直至去除靶表面的氧化物或反应产物并且已形成的膜的特性稳定为止。 最近,为了提高成膜效率,需要缩短预溅射的时间。 3 CN 111587300 A 说 明 书 2/11 页

技术实现要素:

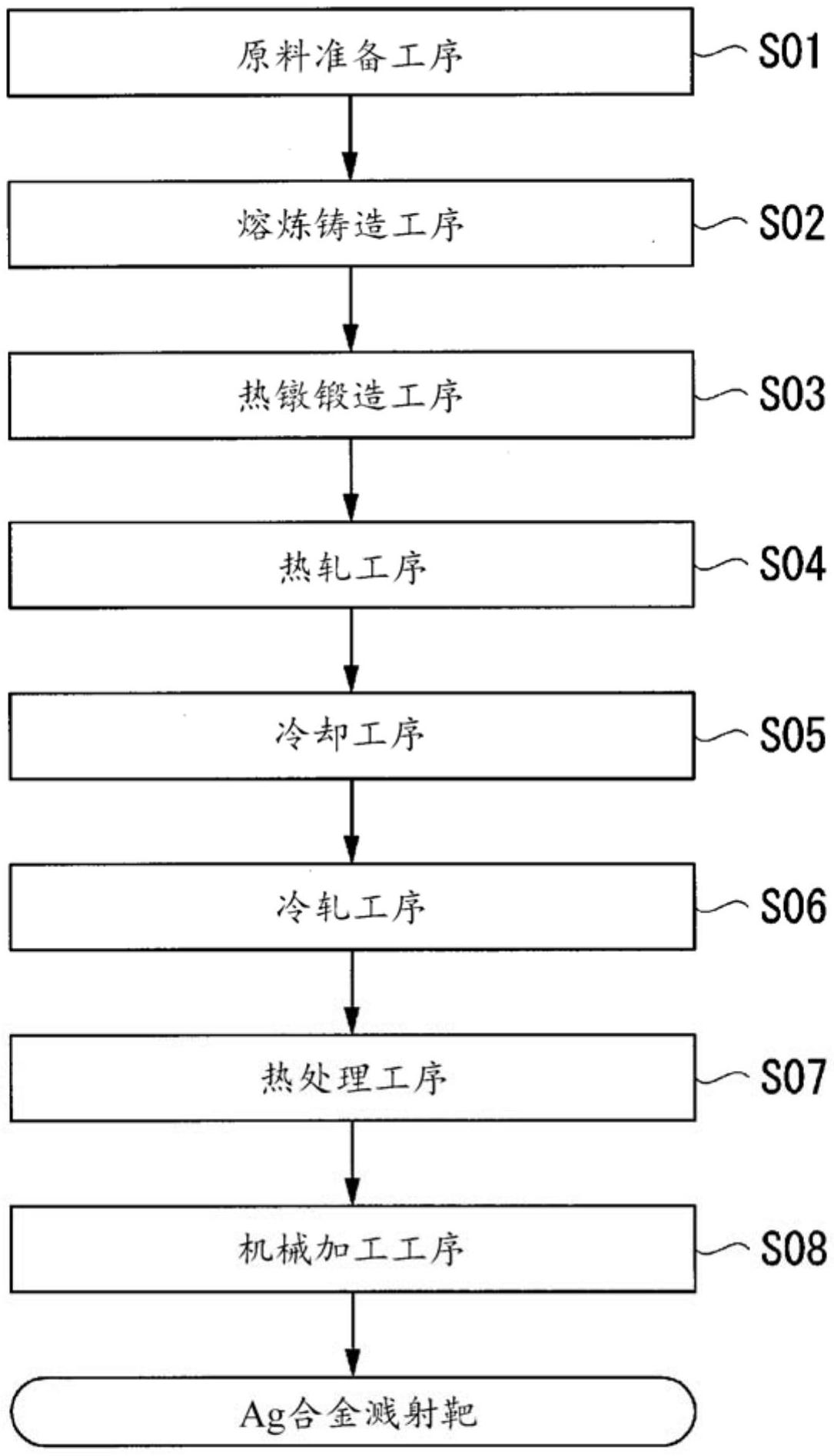

该发明是鉴于上述情况而完成,并且其目的在于提供一种能够缩短预溅射时间, 并且能够高效地形成耐热性及耐硫化性优异的Ag合金膜的Ag合金溅射靶及Ag合金溅射靶 的制造方法。 为了解决上述课题,本发明的一方案的Ag合金溅射靶(以下,称为“本发明的Ag合 金溅射靶”)的特征在于,具有如下组成:在合计0.1质量%以上且1.5质量%以下的范围内 包含In及Sn中的至少一种以上,且剩余部分为Ag及不可避免的杂质,在Ar气体压力0.1Pa、 电流密度1.5W/cm2、累计电量0.01kWh/cm2的条件下实施溅射后的靶溅射面的算术平均粗糙 度Ra被设为7μm以下。 根据本发明的Ag合金溅射靶,在Ar气体压力0.1Pa、电流密度1.5W/cm2、累计电量 0.01kWh/cm2的条件下实施溅射后的靶溅射面的算术平均粗糙度Ra被设为7μm以下,因此溅 射后的靶溅射面的表面粗糙度小,并且容易去除靶溅射面的氧化物和反应产物,因此能够 缩短预溅射时间。因此,能够大幅提高Ag合金膜的成膜效率。 并且,设为以合计0.1质量%以上且1.5质量%以下的范围内包含In及Sn中的至少 一种以上且剩余部分为Ag及不可避免的杂质的组成,因此能够形成耐硫化性及耐热性优 异、反射率高、电阻低的Ag合金膜。 此外,In及Sn固溶于Ag的母相中,从而能够抑制溅射靶中的晶粒的生长。并且,硬 度提高,并且能够抑制溅射靶的翘曲。 在此,在本发明的Ag合金溅射靶中,优选在0.1质量%以上且7.5质量%以下的范 围内进一步含有Ge。即,本发明的另一方案的Ag合金溅射靶(以下,称为“本发明的Ag合金溅 射靶”)的特征在于,具有如下组成:在合计0.1质量%以上且1.5质量%以下的范围内包含 In及Sn中的至少一种以上,还在0.1质量%以上且7.5质量%以下的范围内含有Ge,且剩余 部分为Ag及不可避免的杂质,在Ar气体压力0.1Pa、电流密度1.5W/cm2、累计电量0.01kWh/ cm2的条件下实施溅射后的靶溅射面的算术平均粗糙度Ra被设为7μm以下。 根据该结构的Ag合金溅射靶,在Ar气体压力0.1Pa、电流密度1.5W/cm2、累计电量 0.01kWh/cm2的条件下实施溅射后的靶溅射面的算术平均粗糙度Ra被设为7μm以下,因此溅 射后的靶溅射面的表面粗糙度小,并且容易去除靶溅射面的氧化物和反应产物,因此能够 缩短预溅射时间。因此,能够大幅提高Ag合金膜的成膜效率。 并且,设为在合计0.1质量%以上且1.5质量%以下的范围内包含In及Sn中的至少 一种以上,还在0.1质量%以上且7.5质量%以下的范围内含有Ge且剩余部分为Ag及不可避 免的杂质的组成,因此能够使进一步提高耐热性并抑制热处理后反射率的下降,并且可以 形成具有耐硫化性、反射率高、电阻低的Ag合金膜。 此外,选自In、Sn及Ge的添加成分固溶于Ag的母相中,从而能够抑制溅射靶中的晶 粒的生长。并且,硬度提高,并且能够抑制溅射靶的翘曲。 本发明的另一方案的Ag合金溅射靶的制造方法(以下,称为“本发明的Ag合金溅射 靶的制造方法”)为制造上述Ag合金溅射靶的Ag合金溅射靶的制造方法,其特征在于,设为 如下过程:依次实施热镦锻造工序、热轧工序、冷却工序、冷轧工序、热处理工序、机械加工 工序,在所述热镦锻造工序中,在将保持温度设为750℃以上且850℃以下的范围内、将保持 温度下的保持时间设为1小时以上且3小时以下的范围内的条件下进行加热,在6次以上且 4 CN 111587300 A 说 明 书 3/11 页 20次以下的范围内反复实施锻造成型比为1/2以上且1/1.2以下的范围内的锻造加工。 根据本发明的Ag合金溅射靶的制造方法,设为如下结构,即具有镦粗锻造工序,在 该热镦锻造工序中,在将保持温度设为750℃以上且850℃以下的范围内、将保持温度下的 保持时间设为1小时以上且3小时以下的范围内的条件下进行加热,在6次以上且20次以下 的范围内反复实施锻造成型比为1/2以上且1/1.2以下的范围内的锻造加工,因此成为在靶 溅射面的晶体组织中存在很多特殊晶界。由此,能够减小溅射后的表面粗糙度。 根据本发明,能够提供一种能够缩短预溅射时间,并且能够高效地形成耐热性及 耐硫化性优异的Ag合金膜的Ag合金溅射靶及Ag合金溅射靶的制造方法。 附图说明 图1是表示本发明的实施方式的Ag合金溅射靶的制造方法的一例的流程图。 图2是表示实施例中的Ag合金溅射靶的靶溅射面上的样品的采集位置的说明图。