技术摘要:

本发明公开了一种低应力碳化硅晶体生长温度场设置及晶体生长方法,通过在石墨坩埚位置上方籽晶一端增加一段辅助独立加热线圈,该辅助独立加热线圈与晶体生长炉加热线圈同轴同径,通过该辅助独立加热线圈实现防止降低籽晶背部温度降低过速,实现轴向温度梯度可控目的。 全部

背景技术:

作为第三代宽禁带半导体材料的代表,碳化硅晶体还具有大击穿电场、大饱和电 子漂移速率、高热导率等优越性,因而可用于大功率电力电子器件及航空航天器件领域。而 且碳化硅晶体的化学稳定性非常好,使其可在极端环境下长时间稳定工作。 物理气相传输法是制备碳化硅晶体的最普遍方法。该方法的基本过程是将碳化硅 粉料作为原料,放入石墨坩埚中,选择碳化硅单晶衬底作为籽晶固定于坩埚盖内,石墨坩埚 放入晶体生长炉中,抽真空,通入惰性气体,在2000℃以上的高温下,碳化硅粉料升华为各 种气态分子,这些气态分子在温度梯度作用下,传输到位于低温区的籽晶面上重新结晶成 碳化硅晶锭。 从碳化硅晶体生长过程及设备结构可知其轴向及径向均存在较大的温度梯度,特 别在籽晶背部区域温度降低迅速,这样生长出来的碳化硅晶体中必然存在较大的内应力。 而且从晶体生长出来到晶片的应用还需要经过切割、研磨等一系列的加工过程,内应力的 存在会极大加剧加工难度,使得晶片成品率低,而且加工出的晶片面型也很难达到较好的 水平,这就必然给后续的外延工艺带来困难。 为了降低碳化硅晶体中的内应力,通常的做法是在晶锭切割前进行高温退火处 理,甚至在晶片的加工过程中增加退火工序。但是退火处理并不一定能彻底消除晶片中的 内应力。而且退火需要在高温下持续较长时间,这样增加退火工艺后将会大大提高晶片的 制造成本。也有研究者通过在籽晶上部区域增加保温装置、保温材料等方法来抑制该区域 的温度迅速降低的状况,但是效果不尽如人意。因此如何在碳化硅晶体制备过程中减小晶 体中的内应力就成为碳化硅晶体制备中的一个重要问题。

技术实现要素:

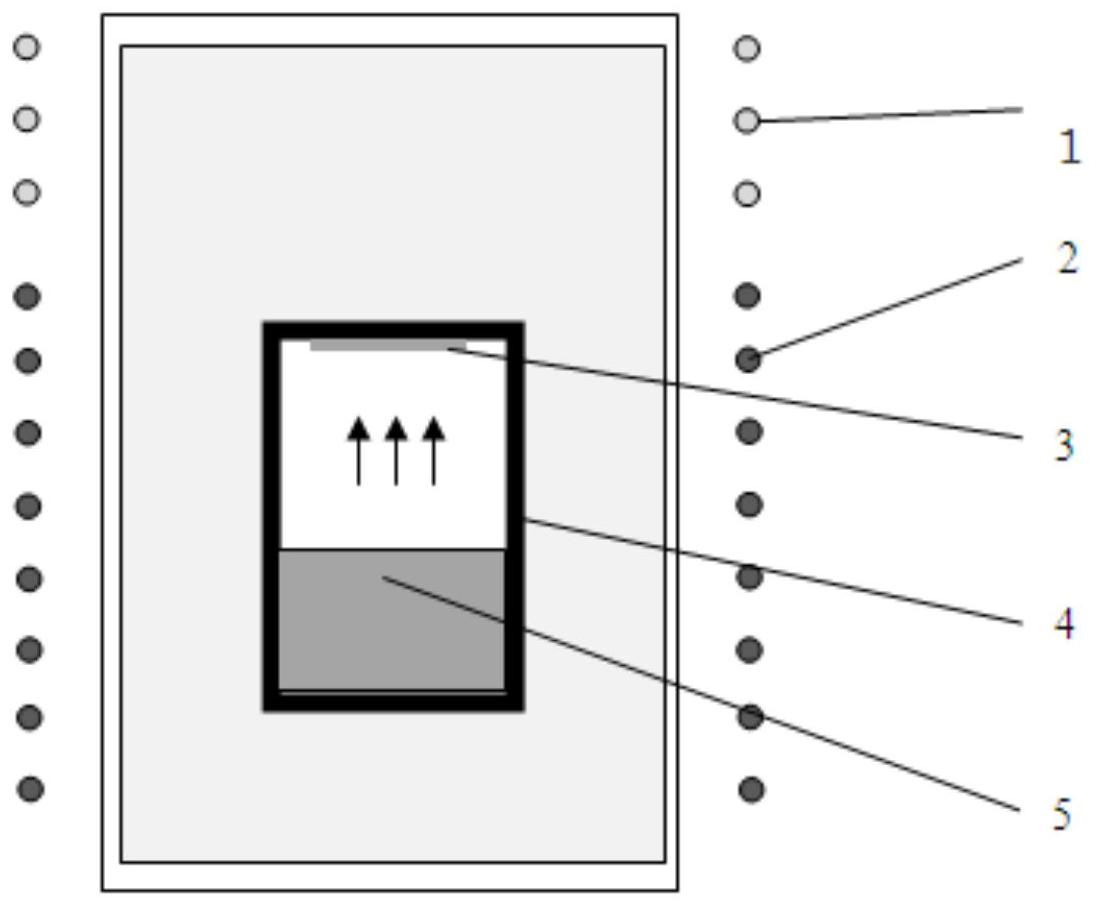

发明目的:针对上述问题,本发明提供了一种低应力碳化硅晶体生长温度场设置 装置及晶体生长方法。本发明通过改变碳化硅晶体生长的温度场结构,在籽晶背部区域增 加一组辅助独立加热线圈,适当增加籽晶背部区域的温度,达到减小籽晶前后的温度梯度 并能释放晶体中的内应力,从而制备出低应力的碳化硅晶体。 技术方案:本发明所述的一种低应力碳化硅晶体生长温度场设置装置,包括辅助 独立加热线圈(1)、主加热线圈(2)、籽晶(3)、石墨坩埚(4)和碳化硅粉料(5);所述的石墨坩 埚(4)内底部放置有碳化硅粉料(5),所述的石墨坩埚(4)内顶部放置有籽晶(3),所述的石 墨坩埚外安装有辅助独立加热线圈(1)和主加热线圈(2),所述的辅助独立加热线圈为单独 的电路连接,其空间位置在主加热线圈(2)的上部,位于籽晶对应水平位置上方10-100mm 处,所述的辅助独立加热线圈与主加热线圈具有相同的中心对称轴,而且两者径向尺寸相 3 CN 111575794 A 说 明 书 2/3 页 同。 一种低应力碳化硅晶体生长方法,包括如下步骤: 步骤(1)将碳化硅粉料放入石墨坩埚内,籽晶固定于石墨坩埚盖内侧,密封石墨坩 埚并放入晶体生长炉中,密封晶体生长炉; 步骤(2)抽真空,然后通入惰性保护气体,控制炉内气压在1-4kPa,打开主加热线 圈及辅助加热线圈,控制衬底区温度在2100℃以下,原料区温度大于2300℃,生长时间在70 小时以上; 步骤(3)降温,取出石墨坩埚,即可得到低应力碳化硅晶锭。 进一步的,所述步骤(1)中,所述碳化硅粉料为纯度大于99.95%的碳化硅粉料。 进一步的,所述步骤(3)中,所述降温速率在每小时20-40℃。 本发明的有益效果如下:本发明提供了一种生长低应力碳化硅晶体的有效方法。 通过使用改变温度场设置的加热装置,在主加热线圈上部增加辅助独立加热线圈,从而在 晶体生长过程中提高籽晶背部区域的温度,减小籽晶前后的温度梯度并释放晶体中的应 力,从而生长得到低应力的碳化硅晶体。 附图说明 图1为本发明的工作示意图;其中,1、辅助独立加热线圈,2、主加热线圈,3、籽晶, 4、石墨坩埚,5、碳化硅粉料。