技术摘要:

本发明公开了一种FDM3D打印机有限元分析及成型精度方法,涉及3D打印技术领域;系统分析了熔融沉积成型原理性误差、成型加工误差和后处理误差的主要影响因素;利用ANSYS有限元分析软件,建立熔融沉积成型过程的温度场和应力场分析模型,模拟得到了关键节点温度和应力随 全部

背景技术:

FDM 工艺具有成型成本低、设备体积小、操作简单等优点,但也面临着成型精度不 高的问题。制件的性能表现往往决定着 FDM 工艺的应用推广程度。如何提高制件的成型精 度成为了相关研究人员关注的焦点。成型件的表面质量不高已经严重限制了熔融沉积快速 成型技术在市场上的推广运用。因此,有必要从成型过程的各个环节找出影响成型件精度 的每个因素,从这些因素入手找出改善制件成型精度的方法。

技术实现要素:

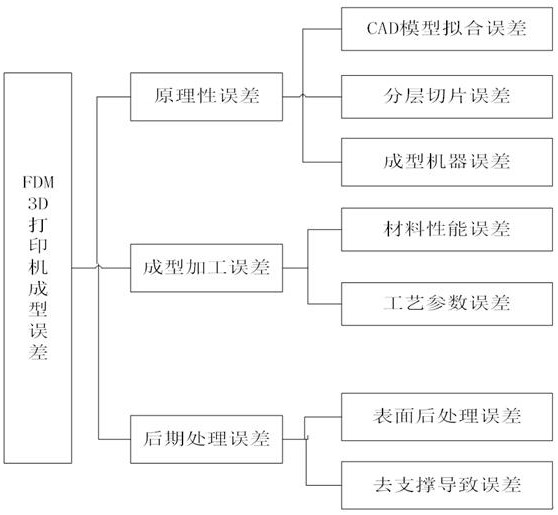

为解决现有的问题;本发明的目的在于提供一种FDM3D打印机有限元分析及成型 精度方法。 本发明的一种FDM3D打印机有限元分析及成型精度方法,它的方法如下: 步骤一:FDM型3D打印机精度分析: 依据熔融沉积成型技术的成型过程,按照误差产生的来源,将影响熔融沉积成型制件 的误差主要分为三类:原理性误差、成型加工误差以及后处理误差;从原理性误差、成型加 工误差及后处理过程中误差三个角度,仔细的分析了成型过程中各个环节影响成型精度因 素并给出相应的解决措施,为之后的实验和研究提供理论指导; 步骤二:FDM型3D打印机有限元模拟及分析: 通过ANSYS软件输入定义模型参数材料属性,接着建立有限元模型网格划分,激活一个 单元后施加温度载荷边界调节,然后进行求解,确定单元是否全部激活,否时则再次进入激 活一个单元,是则输出结果并进行转换单元类型定义材料属性,然后再次激活一个单元,读 取温度数据加载后进行求解,确定单元是否全部激活,否则返回激活一个单元,是则输出结 果。 步骤三:FDM型3D打印机打印头温度场分析及结构优化: 利用ANSYS 软件导入模型数据,接着选择单元类型并定义材料属性,划分材料属性,接 着进行加载,并进行定义边界条件,然后求解,查看结果。 步骤四:FDM型3D打印机工艺参数的优化: 在完成打印机的优化设计之后,对3D 打印机的打印效果进行测试,并在此基础上就对 优化后的3D 打印机进行工艺参数和打印件打印质量的影响规律进行研究,通过设计几组 不同的正交实验加以分析论证得到工艺参数对打印精度的影响规律,然后确定合理的工艺 参数。 作为优选,所述步骤一中原理性误差包括CAD模型拟合误差、分层切片误差、成型 机器误差。 3 CN 111605199 A 说 明 书 2/3 页 作为优选,所述步骤一中成型加工误差包括材料性能误差与工艺参数误差。 作为优选,所述后期处理误差包括表面后处理误差与去支撑导致误差。 与现有技术相比,本发明的有益效果为: 一、系统分析了熔融沉积成型原理性误差、成型加工误差和后处理误差的主要影响因 素;利用ANSYS有限元分析软件,建立熔融沉积成型过程的温度场和应力场分析模型,模拟 得到了关键节点温度和应力随时间变化、温度梯度和应力分布规律。分析对温度场和应力 场有影响的相关因素。利用 ANSYS 温度场仿真软件对 FDM 型 3D 打印机喷头三维模型进 行温度场仿真,得出 3D 打印机喷头的温度场分布。 二、根据温度场仿真结果,为喷头结构进行优化设计,进而提高 FDM 型 3D 打印 机的打印连续性、效率以及打印工件的表面质量。并对打印参数进行优化设计,以提高成型 精度。 附图说明 为了易于说明,本发明由下述的具体实施及附图作以详细描述。 图1为本发明中FDM型3D打印机精度分析的流程图; 图2为本发明中FDM型3D打印机有限元模拟及分析的流程图; 图3为本发明中FDM型3D打印机打印头温度场分析及结构优化的流程图。