技术摘要:

本发明公开一种卷筒纸定位倒卷取废方法,主要包括控制系统、放卷轴、纠偏机构、检测机构以及收卷轴,设定料卷从放卷轴处展开,经过取废机构,牵引机构,纠偏机构,检测机构,最后由收卷轴收卷,牵引机构配置有编码器,所有机构由控制系统控制;放卷轴与收卷轴均配置对 全部

背景技术:

包装设备有些是以单张纸存在的,另外一些是卷筒纸像部分烟包机,提供的包装 盒不再是单个的个体,而是一盘盘印刷好的卷筒的包装盒,卷筒的包装盒是在卷筒纸印刷 设备上,印刷完成后经分切设备,按照所需的数量分切成一卷一卷的个体,又称为一盘,单 张产品上可以有人工和设备对质量进行检验,但卷筒纸因是卷到里面的,质量检验就比较 麻烦,靠人眼比较麻烦,检验效率低,检验不彻底,只能靠检验机器设备进行检验,但取废需 要经过另外工序,卷筒纸多次反复放卷与收卷,耗时长,取废效率低。

技术实现要素:

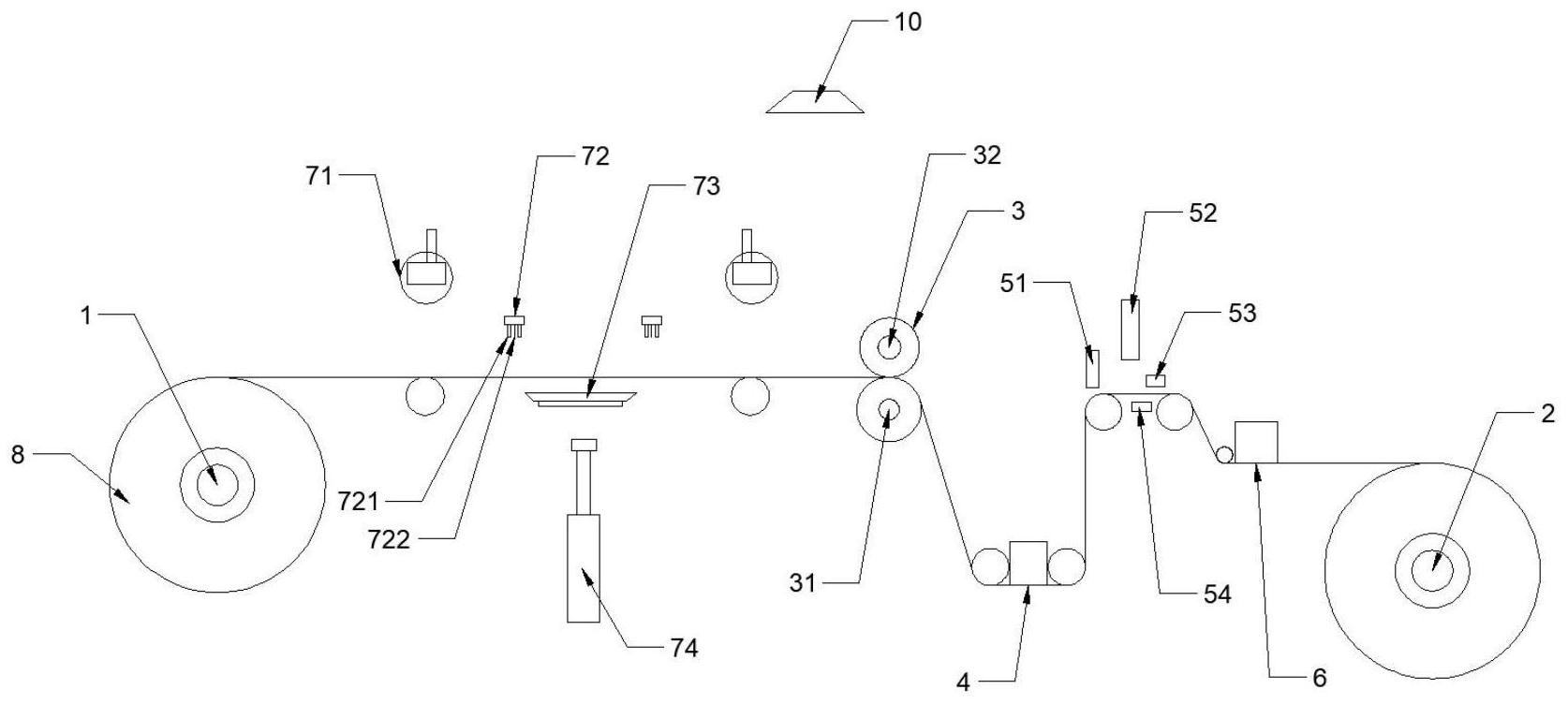

鉴于上述现有技术的不足,本发明的目的在于提供一种卷筒纸定位倒卷取废方 法,能够对卷筒纸进行全面检测、不合格品位置记录以及进行定位倒卷取废,其操作方便、 效率高。 为解决上述的技术问题,本发明所采用的技术方案是: 本发明为一种卷筒纸定位倒卷取废方法,具体包括以下步骤: (1)设定料卷从放卷轴处展开,经过取废机构,牵引机构,纠偏机构,检测机构,最后由 收卷轴收卷,牵引机构配置有编码器,所有机构由控制系统控制; (2)第一盘料卷的始端纸头需与废料拼接,至少在检测机构与收卷轴这一段距离采用 废纸对接,启动设备,使检测机构对料卷中每一个版幅的产品进行检测,控制系统记录不合 格产品的位置; (3)待第一盘料卷的末端纸头离开放卷轴之后,暂停设备运行,将第二盘料卷装于放卷 轴上,并将第二盘料卷的始端纸头与第一盘料卷的末端纸头对接,重新启动设备,使第一盘 料卷完全经过检测机构的检测; (4)第一盘料卷的末端纸头经过检测机构之后,设备开始反转,即收卷轴充当放卷轴, 放卷轴则充当收卷轴,根据控制系统所记录第一盘料卷的不合格品位置,第一盘料卷反向 运行经过取废机构进行不合格品的去除工作; (5)待第一盘料卷完成取废工序后,设备重新正向运行,当第一盘料卷的始端纸头到达 收卷轴时,将步骤(2)所对接的废纸去除,将第一盘料卷的始端纸头贴合在收卷轴上,而后 正向收卷,当第一盘料卷完全经过检测机构后,检测机构启动,对后续的第二盘料卷进行检 测; (6)重复步骤(3),当第二盘料卷的末端纸头离开放卷轴之后,暂停设备运行,将第三盘 料卷装于放卷轴上,并将第三盘料卷的始端纸头与第二盘料卷的末端纸头对接,重新启动 设备,使第二盘料卷完全经过检测机构的检测; (7)重复步骤(4),当第二盘料卷的末端纸头经过检测机构之后,设备开始反转,根据控 3 CN 111573382 A 说 明 书 2/5 页 制系统所记录第二盘料卷不合格品的位置,第二盘料卷反向运行经过取废机构进行不合格 品的去除工作; (8)重复步骤(5),待第二盘料卷完成取废工序后,设备重新正向运行,当第二盘料卷的 始端纸头到达收卷轴时,即第一盘料卷完全位于收卷轴上时,停止设备运行,将第一盘料卷 末端纸头与第二盘料卷始端纸头分离,将第一盘料卷从收卷轴处卸下,而后第二盘料卷始 端纸头贴合在收卷轴上,继续正向收卷,当第二盘料卷完全经过检测机构后,检测机构启 动,对后续的第三盘料卷进行检测; (9)重复步骤(6)至步骤(8),完成第三盘料卷的取废收卷工序,以及完成第四盘料卷的 检测,并依此类推,完成第N盘料卷的取废收卷工序,以及完成第N 1盘料卷的检测。 本发明还包括红外线对齐传感器,能够在放卷轴与收卷轴上形成一条参考线。 本发明的检测机构包含检测传感器、相机、正面光源、反面光源,料卷需先经过检 测传感器检测每个版幅的位置,再经过相机拍摄记录。 本发明的优势: 1.通过首盘废纸拼接,以及次盘连续拼接的方式,使卷筒纸从放卷至收卷全面检测,采 用编码器测算位移,采用相机拍摄进行识别,能够记录不合格品的位置信息; 2.检测完毕后实行定位倒卷取废功能,能够快速倒卷至不合格品位置,进行不合格品 取出操作,以及快速续接运行,无需更换卷及重新复卷取废,提高品检效率。 附图说明: 图1是涉及本发明的结构示意图。