技术摘要:

本发明涉及一种扩展式刀架结构,包括刀架本体,所述刀架本体位于主轴与副轴中部,所述刀架本体上端设置有第一铣钻模组,所述刀架本体一侧设置有排刀模组,所述刀架本体另一侧设置有扩展模组,所述刀架与副轴对应的位置设置扩展模组。本发明具有刀架排布合理,空间利用 全部

背景技术:

随着现代科技的发展,数控机床解决了复杂、精密、小批量、多品种的零件加工问 题,是一种柔性的、高效能的自动化机床,代表了现代机床控制技术的发展方向,是一种典 型的机电一体化产品。在现代工业中已经被大范围的使用,极大的提高了企业的生产效率。 公布号为CN102319908的中国专利公开的一种立式伺服数控刀架。该数控刀架设 有箱体以及设置于箱体中的传动大齿圈、电机齿轮、伺服电机、三组双联齿轮,伺服电机内 置于箱体内的齿轮箱中,并且倒立安装,伺服电机的输出光轴与电机齿轮联接,双联齿轮为 三组、一体结构,电机齿轮与第一组双联齿轮啮合,第三组双联齿轮与安装于箱体内侧的传 动大齿圈啮合,第二组双联齿轮位于双联齿轮和双联齿轮之间,第二组双联齿轮分别通过 齿轮与第一组双联齿轮和第三组双联齿轮相啮合。 上述中的现有技术方案存在以下缺陷:在刀架上通常开设若干安装孔位,并在安 装孔位内加装刀具,但是刀架上的安装孔位通常为预先设定好的,因此刀具的最大数量固 定,导致刀架空间利用率低的问题。

技术实现要素:

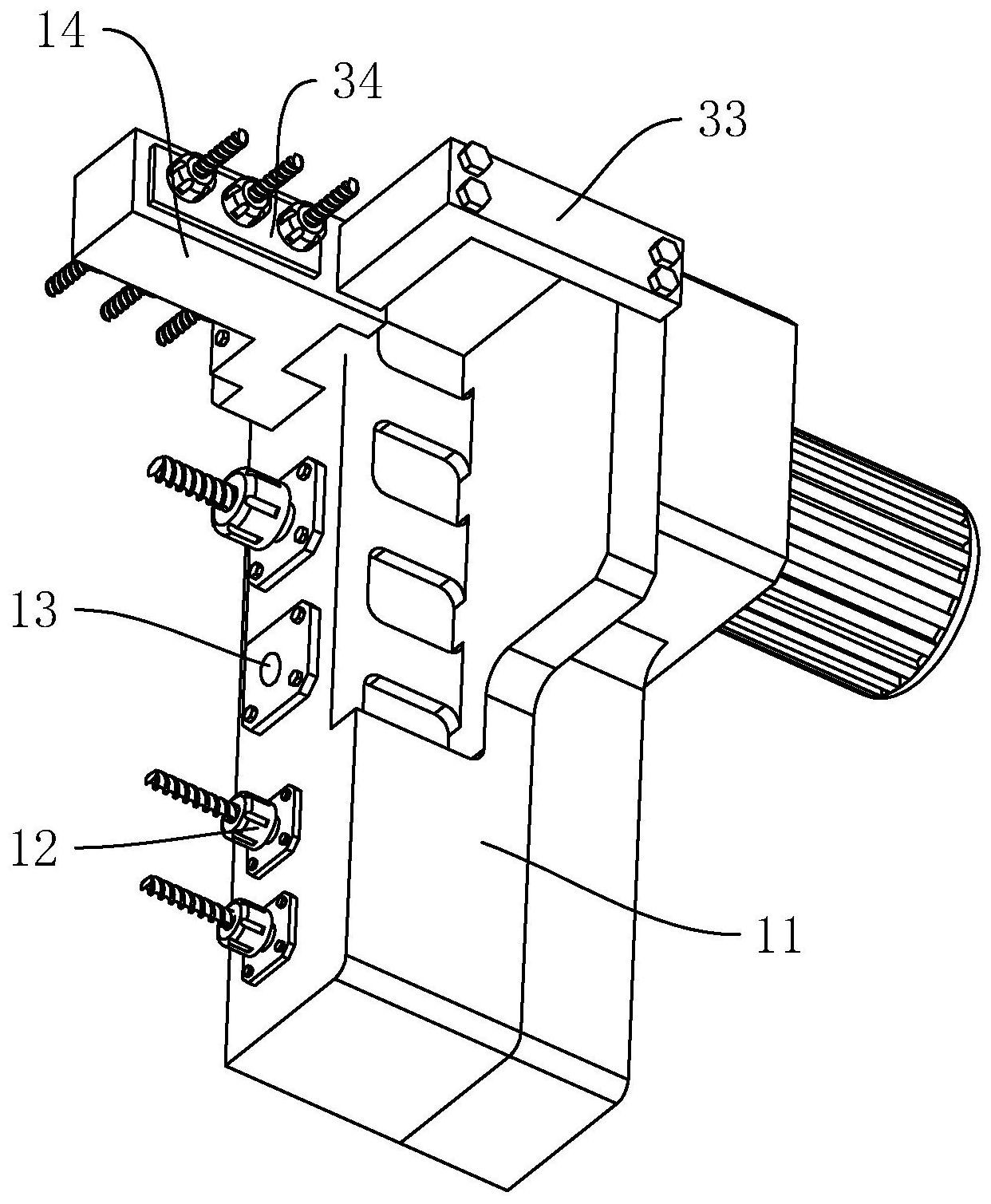

针对现有技术存在的不足,本发明的目的之一是提供一种扩展式刀架结构,具有 提升刀架利用空间的优点。 本发明的上述发明目的是通过以下技术方案得以实现的: 一种扩展式刀架结构,包括刀架本体,所述刀架本体位于主轴与副轴中部,所述刀架本 体上端设置有第一铣钻模组,所述刀架本体一侧设置有排刀模组,所述刀架本体另一侧设 置有扩展模组,所述刀架与副轴对应的位置设置扩展模组。 通过采用上述技术方案,通过对刀架上刀具的合理排布,达到空间利用最大化且 加工效率最高的效果,并且通过设置扩展模组,可以扩展刀架本体的功能,使得在不改变刀 架本体形状的前提下,有效扩展刀具的数量,提高加工效率。 本发明在一较佳示例中可以进一步配置为:所述第一铣钻模组包括固定于刀架本 体的钻孔座,所述钻孔座呈门形设置,所述钻孔座呈水平向外凸出设置,所述钻孔座两端分 别固定于刀架本体两侧,所述钻孔座沿平行于主轴轴线方向开设有钻头孔,所述钻头孔内 安装有钻头。 通过采用上述技术方案,通过钻孔座特殊的形状设计,使得钻头在工作时强度更 高,钻孔座不易发生变形,进而提升钻孔精度。 本发明在一较佳示例中可以进一步配置为:所述排刀模组包括固定于刀架本体侧 壁的排刀座,所述排刀座开设有若干横向的安装槽,若干安装槽沿竖直方向排列,所述安装 槽内通过螺丝固定有车刀。 3 CN 111590325 A 说 明 书 2/5 页 通过采用上述技术方案,在安装槽内可以装配不同型号的车刀,根据不同的加工 需要装配不同型号的车刀,从而对不同的工件实现车削加工。 本发明在一较佳示例中可以进一步配置为:所述扩展模组包括固定于刀架侧壁的 安装座、安装于安装座的动力头,所述安装座开设有用于安装动力头的安装孔,某一安装孔 内安装有多头动力头装置,所述多头动力头装置包括壳体、连接于壳体的传动柄,所述传动 柄一端伸入安装孔,另一端伸入壳体,所述传动柄以及壳体内转动设置有传动机构,所述传 动机构连接有至少两个加工刀组。 通过采用上述技术方案,在安装孔内装入动力头,当需要增加铣刀数量时,在某一 个安装孔内装入多头动力头装置,多头动力头装置的传动柄伸入安装孔内并通过螺丝锁 紧,通过机床上的电机将动力传送给传动机构,再由传动机构将动力传递至加工刀组,通过 加工刀组实现对工件侧壁的铣削;且由于多头动力头装置包含至少两个动力输出端,使得 在不改变安装座结构的前提下,实现铣刀数量的扩展,使用灵活,降低成本。 本发明在一较佳示例中可以进一步配置为:所述传动机构包括转动穿设于传动柄 内的主传动轴、转动设置于壳体内且与主传动轴垂直的副传动轴,所述主传动轴端部固定 连接有主动伞齿轮,所述副传动轴靠近主传动轴的端部固定连接有与主动伞齿轮啮合的从 动伞齿轮,所述加工刀组转动连接于壳体内且一端伸出壳体,所述副传动轴背离从动伞齿 轮的一端固定连接有驱动组件,所述驱动组件用于驱动加工刀组转动。 通过采用上述技术方案,主传动轴伸出传动柄的一端与机床的电机连接,主传动 轴的另一端通过主动伞齿轮与从动伞齿轮带动副传动轴转动,副传动轴通过驱动组件带动 加工刀组转动并加工工件。 本发明在一较佳示例中可以进一步配置为:所述加工刀组包括转动连接于壳体内 的第一主轴,所述第一主轴一端连接于驱动组件,另一端伸出壳体并开设有用于安装刀头 的插口。 通过采用上述技术方案,第一主轴通过驱动组件与副传动轴实现动力传递,从而 副传动轴可带动第一主轴转动,第一主轴进一步带动插口内的刀头转动并实现对工件的加 工。 本发明在一较佳示例中可以进一步配置为:所述驱动组件包括固定连接于副传动 轴远离从动伞齿轮一端的主动齿轮,所述第一主轴固定连接有从动齿轮,所述从动齿轮与 主动齿轮啮合。 通过采用上述技术方案,通过主动齿轮与从动齿轮的转动,达到副传动轴与第一 主轴的动力传递。 本发明在一较佳示例中可以进一步配置为:所述壳体内转动连接有第二主轴,所 述第二主轴与第一主轴并排设置,并且所述第二主轴固定连接有次从动齿轮,所述次从动 齿轮与从动齿轮啮合,所述第二主轴伸出壳体的一端开设有用于安装刀头的插口。 通过采用上述技术方案,通过增设第二主轴,且第二主轴与第一主轴通过齿轮连 接,使得副传动轴转动时可带动第一主轴与第二主轴同步转动,进而实现多动力输出。 本发明在一较佳示例中可以进一步配置为:所述壳体包括与安装座连接的固定 部、连接于固定部的传动部、连接于传动部的加工部,所述加工部朝向刀架中部延伸,所述 传动部连接有稳定板,所述稳定板一端连接于传动部,另一端连接于安装座。 4 CN 111590325 A 说 明 书 3/5 页 通过采用上述技术方案,在将多头动力头装置安装到安装孔内后,多头动力头装 置的固定部固定在安装座上,并且加工部朝向刀架中部延伸并悬空,加工部用于对工件进 行钻孔等操作,因此壳体会受到较大的弯矩,从而导致壳体发生形变,当壳体发生形变时, 会导致加工部的加工精度降低,而对于精密机床而言,微小的精度偏差都会导致工件残次 品率升高,因此通过在固定部与安装座之间连接稳定板,增强了壳体与安装座之间的连接 强度,降低了壳体受力时的形变,可有效提高加工精度。 综上所述,本发明包括以下至少一种有益技术效果: 通过对刀架上刀具的合理排布,达到空间利用最大化且加工效率最高的效果,并且通 过设置扩展模组,可以扩展刀架本体的功能,使得在不改变刀架本体形状的前提下,有效扩 展刀具的数量,提高加工效率; 在安装孔内装入动力头,当需要增加铣刀数量时,在某一个安装孔内装入多头动力头 装置,多头动力头装置的传动柄伸入安装孔内并通过螺丝锁紧,通过机床上的电机将动力 传送给传动机构,再由传动机构将动力传递至加工刀组,通过加工刀组实现对工件侧壁的 铣削;且由于多头动力头装置包含至少两个动力输出端,使得在不改变安装座结构的前提 下,实现铣刀数量的扩展,使用灵活,降低成本; 在将多头动力头装置安装到安装孔内后,多头动力头装置的固定部固定在安装座上, 并且加工部朝向刀架中部延伸并悬空,加工部用于对工件进行钻孔等操作,因此壳体会受 到较大的弯矩,从而导致壳体发生形变,当壳体发生形变时,会导致加工部的加工精度降 低,而对于精密机床而言,微小的精度偏差都会导致工件残次品率升高,因此通过在固定部 与安装座之间连接稳定板,增强了壳体与安装座之间的连接强度,降低了壳体受力时的形 变,可有效提高加工精度。 附图说明 图1是本发明的整体结构示意图。 图2是本发明的扩展模组的结构示意图。 图3是本发明的多头动力头装置的剖视结构示意图一。 图4是本发明的多头动力头装置的剖视结构示意图二。 图中,1、刀架本体;2、第一铣钻模组;3、排刀模组;4、扩展模组;5、钻孔座;6、钻头 孔;7、钻头;8、排刀座;9、安装槽;10、车刀;11、安装座;12、动力头;13、安装孔;14、多头动力 头装置;15、壳体;16、传动柄;17、传动机构;18、加工刀组;19、主传动轴;20、副传动轴;21、 主动伞齿轮;22、从动伞齿轮;23、驱动组件;24、第一主轴;25、插口;26、主动齿轮;27、从动 齿轮;28、第二主轴;29、次从动齿轮;30、固定部;31、传动部;32、加工部;33、稳定板;34、防 尘盖;35、衬套。