技术摘要:

本发明涉及轮毂轴承预紧力测量方法技术领域,且公开了一种轮毂轴承摆碾铆合预紧力的检测方法,包括以下步骤:步骤一:对铆接后的轮毂轴承拆解,将其外法兰切开,去掉钢球及外法兰,保留内圈及内法兰;步骤二:将两个应变片对称粘贴在步骤一中内法兰的轴肩下方,两个应变 全部

背景技术:

近二十年来,随着汽车产业的发展,对汽车轮毂轴承的轻量化、集成化、高可靠性 提出了越来越高的要求,轴端摆碾铆合技术逐步应用在第三代轮毂轴承的制造中;其基本 原理为:铆头倾斜一固定角度(通常为5°),铆头一边公转一边自转,同时向下进给,使内法 兰轴端金属发生塑性变形,翻边压紧内圈,实现轴承的预紧;对汽车轮毂轴承而言,预紧力 的大小直接影响轴承的游隙值,进而影响轮毂轴承的刚度、寿命等性能;因此,预紧力轮毂 轴承装配中的是关键指标之一;相比于传统的螺栓预紧,轴端摆碾铆合带来的预紧力更稳 定可靠,不易松动;但其预紧力的精确测量较螺栓预紧困难的多,螺栓预紧可以通过拧紧力 矩来控制预紧力,通过测量螺栓的变形来检测预紧力,而摆碾铆合过程中内圈发生复杂的 不规则变形,铆头抬起卸载后,内圈发生回弹,使应力重新分布达到新的平衡,形成最终预 紧力,这些特点导致预紧力的精确测量较为困难。 与本申请相关的是CN 109752124 A,首次提出了一种方法铆接预紧力的测量方 法;该发明申请通过在内圈外侧粘贴4个应变片,组成测量电路,再在压力机上对应变片进 行标定,然后工件再带着应变片进行铆接,测量铆接后的应变值从而得到预紧力;但该测量 方法的不足之处在于应变片粘贴在内圈上,在铆接过程中内圈同时受到径向力和轴向力的 作用,使应变片测量的应变为轴向应变和径向应变之和;这与标定时只受轴向力的情况不 同;此外,因铆接过程中,应变片粘贴处发的涨大量呈现周期性变化,且峰值极大,易导致应 变片松动,这些导致该方法测量精度不高。 专利CN 207007388U提出了将内圈切割打磨形成应变环和旋铆环的特殊结构来实 现铆接预紧力的测量,但该方法较为复杂。 与本申请相关还有CN 104568280 A,该发明专利公开了一种轮毂轴承螺栓预紧力 检测装置,包括基座、连接块、轮毂轴承螺栓、锁紧螺母、套筒、扭矩扳手、应变片组和支撑 套;此装置可以快速准确地对螺栓预紧力进行测量,但不能用于铆接预紧力的测量。 与本申请相关的还有CN 102323059A,该发明专利公开了一种轴向铆装力及位移 的承单元监控系统及方法,包括压力传感器、位移传感器、A/D转换模块、变送器、工控机及 数据处理模块;此系统可以实时记录每次铆接过程中铆接力-位移数据,并根据设定值可对 铆接异常进行评判,此专利的核心是检测铆接过程中的铆接力,而非铆后的预紧力;故而提 出一种轮毂轴承摆碾铆合预紧力的检测方法来实现轮毂轴承铆接后预紧力的精确测量。

技术实现要素:

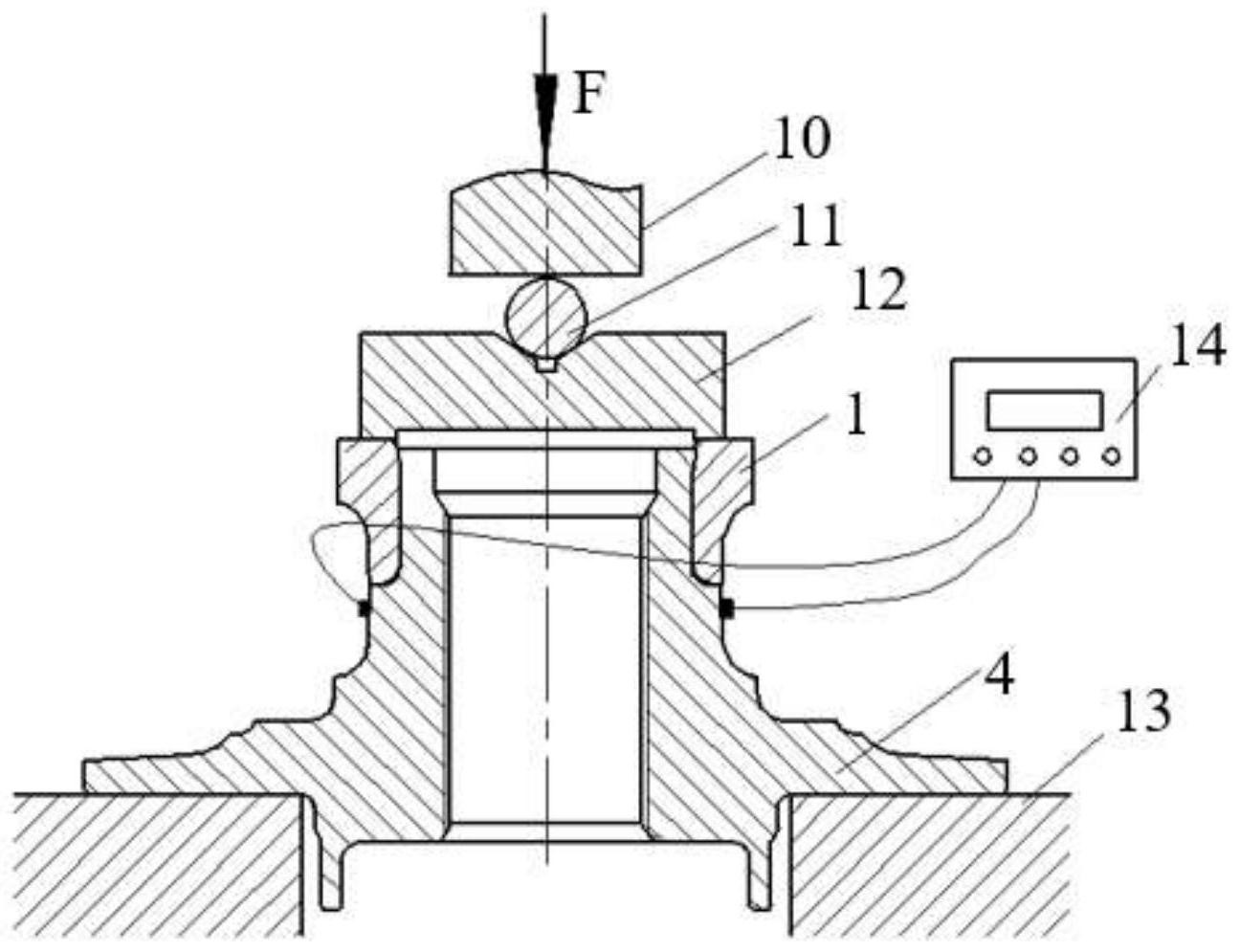

(一)解决的技术问题 针对现有技术的不足,本发明提供了一种轮毂轴承摆碾铆合预紧力的检测方法, 4 CN 111595500 A 说 明 书 2/5 页 具备精确测量轮毂轴承铆接后预紧力等优点,解决了现有技术中轮毂轴承铆接后预紧力测 量不精确的问题。 (二)技术方案 为实现上述精确测量轮毂轴承铆接后预紧力的目的,本发明提供如下技术方案: 一种轮毂轴承摆碾铆合预紧力的检测方法,包括以下步骤: 步骤一:对铆接后的轮毂轴承拆解,将其外法兰切开,去掉钢球及外法兰,保留内 圈及内法兰; 步骤二:将两个应变片对称粘贴在步骤一中内法兰的轴肩下方,两个应变片组成 应变片组,然后将应变片组与应变测量仪形成电性连接,最后记录应变片组的初始应变值ε 0; 步骤三:对步骤二中内法兰和内圈的铆接部分进行车削解铆,然后记录解铆后应 变片组的应变值εz; 步骤四:对应变片组标定,向内法兰施加垂直向下的多种载荷,依次记录对应载荷 下应变片组的应变值,然后对以上所得的载荷和应变值进行线性回归,得到回归方程。 步骤五:先通过内圈拔出试验获得内法兰和内圈之间的摩擦力,然后对回归方程 减去摩擦力进行修正,得到修正后的回归方程。 步骤六:对应变值εz进行修正,首先通过动力学仿真得到铆接后复合的内圈小端 面的轴向力为F1以及铆接部位的轴向卡紧力为F2;再通过静力学仿真,得到F1、F2单独作用 下应变片粘贴区域的平均应变值ε1、ε2,得到修正系数K=ε1/(ε1 ε2);然后用此修正系数K 将应变值εz修正,得到修正后的应变值K*εz; 步骤七:计算铆接预紧力F,将修正后的应变值K*εz代入所述回归方程,计算出铆 接后内圈与轮毂轴之间的铆接预紧力F。 优选的,所述步骤二中内法兰上与应变片的粘贴处画十字线并交叉打磨形成纹 路。 优选的,首先将应变片的基底轴向放置在打磨处,同时用橡胶软垫压在应变片上, 并对其施加压力不少于3分钟;再静置在通风干燥处不少于3个小时;最后将硅橡胶均匀的 涂抹在应变片上并完全覆盖,静置固化不少于8小时。 优选的,所述步骤二中用应变测量仪对应变片测量并进行判断,当应变值接近无 穷大,表明应变片断路。 优选的,所述步骤二中用万用表对应变片测量并进行判断,当应变片的电阻大于 122Ω,表明粘贴位置有异物。 优选的,所述步骤二中用应变测量仪对应变片测量并进行判断,应变值清零后,当 1分钟内零漂超过5个微应变,表明应变片有缺陷。 优选的,所述步骤二中对内法兰施加压力,具体为加载压力和卸载压力三次,释放 应变片粘贴产生的残余应力,用应变测量仪对应变片测量并进行判断,当应变片的应变值 变化且无法平衡,表明应变片粘贴不牢而脱胶。 优选的,所述步骤三中车削解铆后内法兰和内圈的铆接部分的厚度小于0.5mm。 优选的,所述步骤四中施加的载荷分别为10kN、20kN、30kN、40kN、50kN、60kN、 70kN、80kN,并且进行三次重复实验,取多种载荷下对应的平均应变值。 5 CN 111595500 A 说 明 书 3/5 页 优选的,所述步骤二中两个应变片对称粘贴在步骤一中内法兰的轴肩下方5mm处。 (三)有益效果 与现有技术相比,本发明提供了一种轮毂轴承摆碾铆合预紧力的检测方法,具备 以下有益效果: 1、与现有检测技术相比,该检测方法无需铆接过程中联接应变片,克服了铆接过 程中应变过大可能导致应变片松动、引起的测量结果异常的问题。 2、通过内圈拔出试验获取摩擦力,对标定得到的回归方程进行修正,提高测量精 度。 3、通过仿真获得下部轴向力和上部轴向力分别单独在应变片处引起的应变,引入 应变修正系数,从而提高检测精度。 4、使用风枪风冷,以减小切削力和温度对应变片的影响。 附图说明 图1为线切割示意图; 图2为应变片粘贴位置及受力示意图; 图3为应变片与应变测量仪成半桥电路连接的原理图; 图4为解铆示意图; 图5为标定示意图; 图6为标定曲线。 图中:1内圈、2测试钢球、3外法兰、4内法兰、5磁力底座、6应变片、7导线、8保护胶、 9卡盘、10万能试验机的加载杆、11测试钢球、12加载套、13底座、14应变测量仪。