技术摘要:

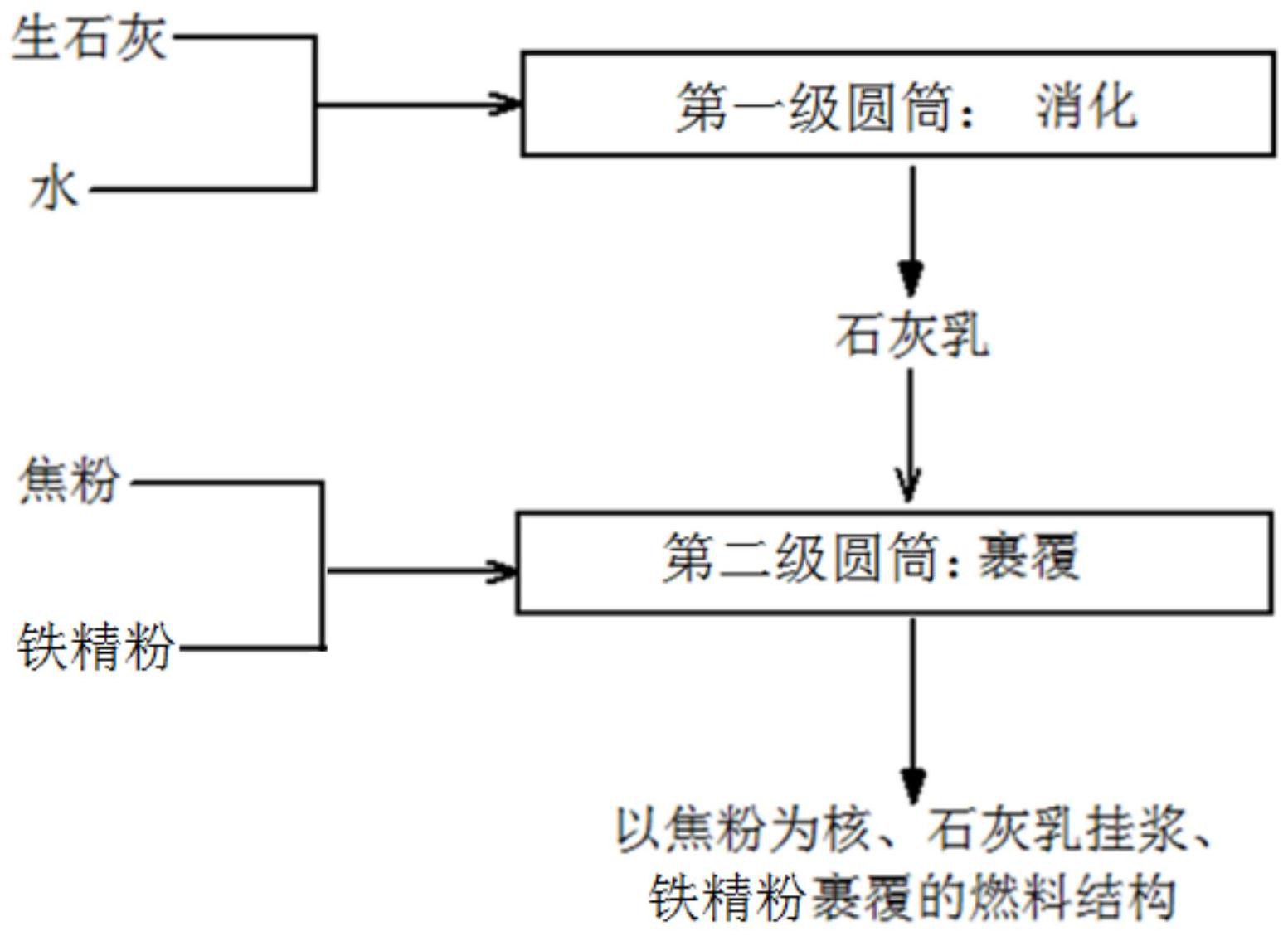

本发明提供一种烧结用焦粉预处理工艺,该工艺包括以下步骤:1)将生石灰输送至第一级圆筒中,并且在第一级圆筒中喷入水,生石灰在第一级圆筒中消化,得到石灰乳;2)将步骤1)得到的石灰乳输送至第二级圆筒中,同时将焦粉和铁精粉输送至第二级圆筒中,石灰乳、焦粉、铁精 全部

背景技术:

烧结工艺因其生产规模大、资源适应性强、生产成本低等优势,是我国钢铁冶炼炉 料加工的主流程。烧结工序也是钢铁冶炼过程中高能耗、高污染的集中环节,排放的废气量 占钢铁工业总废气量的一半左右,废气中SOx、NOx、持久性有机物等污染物的排放均居钢铁 工业首位。随着《大气污染防治行动计划》、“史上最严”新《环保法》、《钢铁烧结、球团工业大 气污染物排放标准》等法律法规和相关政策的颁布和实施,对烧结污染物排放指标控制提 出了更高的要求。按现行标准要求,所有烧结机执行SO2浓度200mg/m3、NOx浓度300mg/m3的 排放限值,部分地方标准更加严格,如上海市工业炉窑NOx排放限制为200mg/m3。2017年由环 保部公开的《钢铁烧结、球团工业大气污染物排放标准》征求意见稿中进一步大幅缩紧了各 项污染物的排放量,在烟气中氧含量为16%的基准条件下,要求SO2的排放浓度低于30mg/ m3,NOx的排放浓度低于100mg/m3。 发展至今,单独的烟气脱硫技术已臻于成熟,脱硫效率达90%以上和排放达标并 非难事,所追求的目标只是如何进一步降低投资和运行费用,提高运行可靠性和自动化水 平,扩大副产物资源化途径。对NOx治理而言,国内外应用较多、技术相对成熟的烟气脱硝技 术为选择性催化还原法(SCR),脱硝率可达90%,但烧结烟气的温度仅130-150℃,远低于 SCR技术需要的适宜反应温度320~450℃,需要消耗大量能源来加热烟气,运行成本较高, 且存在催化剂失效引起二次污染的问题。值得关注的是,可实现多污染物协同治理的活性 炭烟气净化技术被业内广泛认可,已在宝钢、湛钢、太钢等大型烧结厂成功应用。不管是单 塔式设计还是双塔式设计,二氧化硫脱除率均可达95%,而对于氮氧化物来讲,单塔式设计 脱硝率不足60%,双塔式设计尽管脱硝率可进一步提高至85%以上,但投资成本也相应地 大幅增加。 采用现有技术的方案中,我国烧结机烟气中NOx浓度往往介于200-350mg/m3,处于 现行国家排放标准限值的边缘,绝大部分烧结厂基于经济性考虑,只配置了烟气脱硫系统, 在环保高压下不得不以限产换取环保达标。若能通过工艺过程控制,使得烟气中NOx生成浓 度降低10%-20%,处于警戒线以内,将彻底解决排放达标与高效生产的根本性矛盾。未来 几年,随着新排放标准的正式实施,脱硝系统与脱硫系统一样将成为烧结烟气净化的标配, 可实现多污染物协同治理的活性炭烟气净化技术也将被各大烧结厂列为首选。对于目前正 在筹划建设活性炭烟气净化装置的烧结厂来说,面临了单塔式设计投资成本低但净化后烟 气NOx排放浓度仍高于100mg/m3和双塔式设计净化后烟气NOx排放浓度可达标但投资成本高 的两难境遇。 4 CN 111548834 A 说 明 书 2/11 页

技术实现要素:

业内专家学者研究表明:烧结过程烟气中的NOx主要为燃料型NOx,NOx中95%以上 的N元素来源于燃料。一方面,改善烧结过程中固体燃料(例如焦粉)的燃烧环境,降低焦粉 燃烧时周边气膜中的氧势,有助于降低燃料中N元素到NOx的转化率;另一方面,烧结过程的 产物铁酸钙可作为一种催化剂,促进NOx到N2的反向还原,有助于及时处理产生的NOx,实现 抑制NOx的排放量。若能同时结合过程控制和末端治理的优势,先降低烟气NOx生成浓度,再 辅以单塔式活性炭烟气净化装置,即可解决以上的后顾之忧。综上,从工艺角度入手,开发 一种低NOx的烧结过程控制技术对烧结行业的可持续发展至关重要。 针对上述现有技术的缺陷,本发明的目的在于提供一种焦粉预处理工艺,利用生 石灰过量消化而产生的黏度极强的石灰乳对疏水性较差的焦粉进行表面预处理,并在焦粉 表面黏附少量铁精粉,形成一种以焦粉为核、石灰乳挂浆、铁精粉裹覆的燃料结构。以解决 改善焦粉在烧结过程中固体燃料的燃烧环境,降低焦粉燃烧时周边气膜中的氧势,有助于 降低燃料中N元素到NOx的转化率。 本发明的另一个目的是:经预处理后的焦粉参与烧结混合料混匀和制粒,制粒后 小球再进行常规烧结。通过该方法预处理后的焦粉由于外表面裹覆了一层石灰乳和铁矿 粉,在燃烧时迅速生成铁酸钙系产物,从而促进NOx转化为N2,减少NOx的生成量。 经实验研究,采用该系统预处理焦粉后,将预处理的焦粉用于铁矿的烧结,烧结烟 气中NOx的生成量和浓度将降低20%-40%,可以实现烧结烟气低氮氧化物过程控制。 根据本发明提供的第一种实施方案,提供一种烧结用焦粉预处理工艺。 一种烧结用焦粉预处理工艺,该工艺包括以下步骤: 1)将生石灰输送至第一级圆筒中,并且在第一级圆筒中喷入水,生石灰在第一级 圆筒中消化,得到石灰乳; 2)将步骤1)得到的石灰乳输送至第二级圆筒中,同时将焦粉和铁精粉输送至第二 级圆筒中;石灰乳、焦粉、铁精粉在第二级圆筒中混合,形成一种以焦粉为核、石灰乳挂浆、 铁精粉裹覆的燃料结构。 作为优选,第一级圆筒中设有第一旋转轴。第一旋转轴上设有叶片。第一旋转轴顺 时针方向(或逆时针方向)旋转。通过第一旋转轴上的叶片搅拌、混合生石灰和水。生石灰和 水在第一级圆筒中消化混合,同时向第一级圆筒排料口的方向输送。 作为优选,步骤2)中所述第二级圆筒设置在第一级圆筒的正下方。第一级圆筒输 送物料的方向和第二级圆筒输送物料的方向相反。经过第一级圆筒消化得到的石灰乳进入 第二级圆筒中。第二级圆筒中设有第二旋转轴。第二旋转轴上设有叶片。第二旋转轴逆时针 方向(或顺时针方向)旋转。石灰乳、焦粉、铁精粉通过第二旋转轴上的叶片搅拌、混合,同时 向第二级圆筒排料口的方向输送。 作为优选,所述第二旋转轴为偏心设置。 作为优选,第二级圆筒的筒体为旋转结构。第二级圆筒筒体的旋转方向与第二旋 转轴的方向相反。石灰乳、焦粉、铁精粉在第二级圆筒中受到第二级圆筒的筒体和第二旋转 轴相反方向旋转的剪切力,形成对流,混合,将铁精粉和石灰乳包裹在焦粉表面。 作为优选,第二旋转轴的旋转速度与筒体的旋转速度比为5-20:1,优选为7-15:1, 更优选为8-10:1。 5 CN 111548834 A 说 明 书 3/11 页 在本发明中,步骤1)中:生石灰和水的重量比为1:0.5-5,优选为1:0.8-3;更优选 为1:1-2,进一步优选1:1.2-1.8。 在本发明中,步骤2)中:石灰乳和铁精粉的重量比为1:0.2-2,优选为1:0.3-1.5; 更优选为1:0.4-1.0,进一步优选1:0.5-0.8。 在本发明中,步骤2)中:铁精粉和石灰乳的混合物的重量总和与焦粉的质量之比 为1:0.2-2,优选为1:0.4-1.5,更优选为1:0.6-1.2,进一步优选为1:0.8-1。 在本发明中,步骤1)中:生石灰在第一级圆筒中消化时间为0.5-4min,优选为0.8- 3min,更优选为1-2min。 在本发明中,步骤2)中:石灰乳、焦粉、铁精粉、水在第二级圆筒中的混合时间为1- 6min,优选为2-5min,更优选为3-4min。 根据本发明提供的第二种实施方案,提供一种铁矿烧结工艺。 一种铁矿烧结工艺,该工艺以下步骤: 1)将生石灰输送至第一级圆筒中,并且在第一级圆筒中喷入水,生石灰在第一级 圆筒中消化,得到石灰乳; 2)将步骤1)得到的石灰乳输送至第二级圆筒中,同时将焦粉和铁精粉输送至第二 级圆筒中;石灰乳、焦粉、铁精粉经过第二级圆筒混合,形成一种以焦粉为核、石灰乳挂浆、 铁精粉粉裹覆的燃料结构; 3)将步骤2)得到的以焦粉为核、石灰乳挂浆、铁精粉裹覆的燃料结构与其它含铁 原料、熔剂混合,得到烧结料,将烧结料输送至烧结机进行烧结,得到烧结矿。 作为优选,第一级圆筒中设有第一旋转轴。第一旋转轴上设有叶片。第一旋转轴顺 时针方向(或逆时针方向)旋转。通过第一旋转轴上的叶片搅拌、混合生石灰和水。生石灰和 水在第一级圆筒消化混合,同时向第一级圆筒排料口的方向输送。 作为优选,步骤2)中所述第二级圆筒设置在第一级圆筒的正下方。第一级圆筒输 送物料的方向和第二级圆筒输送物料的方向相反。经过第一级圆筒消化得到的石灰乳进入 第二级圆筒中。第二级圆筒中设有第二旋转轴。第二旋转轴上设有叶片。第二旋转轴逆时针 方向(或顺时针方向)旋转。石灰乳、焦粉、铁精粉通过第二旋转轴上的叶片搅拌、混合,同时 向第二级圆筒排料口的方向输送。 作为优选,所述第二旋转轴为偏心设置。 作为优选,第二级圆筒的筒体为旋转结构。第二级圆筒筒体的旋转方向与第二旋 转轴的方向相反。石灰乳、焦粉、铁精粉在第二级圆筒中受到第二级圆筒的筒体和第二旋转 轴相反方向旋转的剪切力,形成对流,混合,将铁精粉和石灰乳包裹在焦粉表面。 作为优选,第二旋转轴的旋转速度与筒体的旋转速度比为5-20:1,优选为7-15:1, 更优选为8-10:1。 在本发明中,步骤1)中:生石灰和水的重量比为1:0.5-5,优选为1:0.8-3;更优选 为1:1-2,进一步优选1:1.2-1.8。 在本发明中,步骤2)中:石灰乳和铁精粉的重量比为1:0.2-2,优选为1:0.3-1.5; 更优选为1:0.4-1.0,进一步优选1:0.5-0.8。 在本发明中,步骤2)中:铁精粉和石灰乳的混合物的重量总和与焦粉的质量之比 为1:0.2-2,优选为1:0.4-1.5,更优选为1:0.6-1.2,进一步优选为1:0.8-1。 6 CN 111548834 A 说 明 书 4/11 页 在本发明中,步骤1)中:生石灰在第一级圆筒中消化时间为0.5-4min,优选为0.8- 3min,更优选为1-2min。 在本发明中,步骤2)中:石灰乳、焦粉、铁精粉在第二级圆筒中的混合时间为1- 6min,优选为2-5min,更优选为3-4min。 根据本发明提供的第三种实施方案,提供一种烧结用焦粉预处理系统。 一种烧结用焦粉预处理系统或处理第一种实施方案和第二种实施方案中所述的 烧结用焦粉预处理工艺的系统,该系统包括第一级圆筒、第二级圆筒、焦粉仓、铁精粉仓、石 灰仓、输送装置。石灰仓通过输送装置连接第一级圆筒的进料口。第一级圆筒的出料口通过 输送装置连接第二级圆筒的石灰乳进料口。焦粉仓和铁精粉仓通过各自的输送装置连接第 二级圆筒的物料进料口。第一级圆筒内设有喷水装置。 作为优选,第一级圆筒的进料口上方设有第一螺旋密封装置。第一螺旋密封装置 内设有第一螺旋轴。第一级圆筒内设有第一旋转轴,第一旋转轴上设有叶片。石灰仓的出料 口通过输送装置连接至第一螺旋密封装置。 作为优选,第二级圆筒设置在第一级圆筒的下方。第二级圆筒的物料进料口上方 设有第二螺旋密封装置。第二螺旋密封装置内设有第二螺旋轴。第二级圆筒内设有第二旋 转轴,第二旋转轴上设有叶片。焦粉仓和铁精粉仓的出料口通过各自的输送装置连接至第 二螺旋密封装置。 作为优选,所述第二旋转轴为偏心设置,第二旋转轴的旋转方向与第一旋转轴的 旋转方向相反。 作为优选,第二级圆筒的筒体为旋转结构。第二级圆筒的筒体的旋转方向与第二 旋转轴的旋转方向相反。 作为优选,石灰仓的出料口处或连接石灰仓的输送装置上设有阀门。 作为优选,焦粉仓的出料口下方设有称重秤。 作为优选,铁精粉仓的出料口处或连接铁精粉仓的输送装置上设有阀门。 作为优选,所述输送装置为传送带、溜槽或溜管。 作为优选,喷水装置与水管连接。水管上设有流量计。 在本发明中,通过第一级圆筒将生石灰过量消化,得到消化完全的石灰乳。然后在 第二级圆筒中,将经过第一级圆筒后获得石灰乳、焦粉、铁精粉混合和搅拌,经过第二级圆 筒的处理,石灰乳包裹在焦粉的外壁上,同时石灰乳中夹杂着铁精粉,形成以焦粉为核、石 灰乳挂浆、铁精粉裹覆的燃料结构。从而改善烧结过程中焦粉的燃烧环境,降低焦粉燃烧时 周边气膜中的氧势,表面预处理后的焦粉在燃烧时不会直接暴露于含氧烧结气流介质中, 有助于降低燃料中N元素到NOx的转化率,减少NOx的产生量。此外,采用本发明方法预处理后 的焦粉(即为改性焦粉),其表面的石灰和铁精粉在烧结时迅速生成铁酸钙系产物,铁酸钙 系产物能够有效促进已生成的NOx在烧结过程中被逆向还原为N2。 在本发明中,为了使得消化和搅拌混合均匀,采用上下设置的双级圆筒。并且第一 级圆筒内第一旋转轴的旋转方向与第二级圆筒内第二旋转轴方向相反,第一级圆筒输送物 料的方向和第二级圆筒输送物料的方向相反,使得物料混合均匀,石灰乳和铁精粉可以均 匀的裹覆在焦粉的表面。 作为优选,第二级圆筒内的第二旋转轴设置成偏心结构,更有利于石灰乳、焦粉、 7 CN 111548834 A 说 明 书 5/11 页 铁精粉在第二级圆筒内的混合效果,同时,制备成以焦粉为核、石灰乳挂浆、铁精粉裹覆的 燃料结构。 作为优选,为了提高石灰乳和铁精粉对焦粉的裹覆效果,设计第二级圆筒的筒体 也为旋转结构,而且第二级圆筒筒体的旋转方向与第二旋转轴的方向相反。相当于石灰乳、 焦粉、铁精粉在第二级圆筒内既能自转,也能够公转,使得石灰乳、焦粉、铁精粉在第二级圆 筒中受到第二级圆筒的筒体和第二旋转轴相反方向旋转的剪切力,形成对流,混合,将铁精 粉和石灰乳包裹在焦粉表面。通过第二级圆筒的处理后,由于石灰乳具有极强的黏度,在后 续加入其他烧结原料(含铁原料、熔剂等)时,使得经过改性和预处理后的焦粉能够与其他 烧结原料黏接在一起,制粒效果得以改善,这有助于提高烧结产质量。 在本发明中,通过对焦粉的预处理,采用第一级圆筒利用生石灰消化而产生的黏 度极强的石灰乳对疏水性较差的焦粉进行表面改性,并在焦粉表面黏附少量铁精粉,形成 一种以焦粉为核、石灰乳挂浆、铁精粉裹覆的燃料结构。经预处理后的焦粉再参与烧结混合 料混匀和制粒,制粒后小球再进行常规烧结。通过该方法预处理后的焦粉由于外表面裹覆 了一层石灰乳和铁精粉,在燃烧时焦粉不会直接暴露于含氧烧结气流介质中,降低了NOx的 生成;另外,焦粉表面的石灰乳和铁矿粉在烧结时迅速生成铁酸钙系产物,从而促进NOx还 原为N2,减少NOx的生成量。 将研发的预处理焦粉用于烧结,形成新的烧结工艺,具体如下:首先用定量的生石 灰和自来水在第一级圆筒内充分搅拌和消化制备获得石灰乳,然后在第二级圆筒内,将石 灰乳、铁精粉、焦粉混合,并通过第二级圆筒充分搅拌,最终,利用生石灰过量消化而产生的 黏度极强的石灰乳对疏水性较差的焦粉进行表面预处理,并在焦粉表面黏附少量铁精粉, 形成一种以焦粉为核、石灰乳挂浆、铁精粉裹覆的新型燃料结构。经预处理后的焦粉与剩余 烧结混合料(包括烧结用剩余的生石灰、剩余的水、其它熔剂、含铁原料)一并进入一次滚筒 或强力混合机(优选强力混合机)进行混匀,而后与常规烧结工艺类似进入二次滚筒进行制 粒,制粒后小球布置于烧结机台车上进行烧结。 新工艺中将烧结用全部焦粉进行表面预处理。为了考虑预处理后焦粉至下一工序 (与其余烧结混合料混匀)的运输问题,要求石灰乳量与焦粉量的配比不可过高,否则预处 理后焦粉在皮带运输过程中可能会出现过湿淌水的现象;同时为了保证焦粉预处理对降低 烧结氮氧化物生成量的效果,要求石灰乳量与焦粉量配比又不能太低。经实验研究,焦粉表 面预处理系统中初步优选铁精粉和石灰乳的混合物的重量总和与焦粉的质量之比为1: 0.2-2,优选为1:0.4-1.5,更优选为1:0.6-1.2,进一步优选为1:0.8-1。其中,生石灰量与水 量的适宜配比主要是在保证石灰乳流动性为前提的条件下而确定的,加水量过少,石灰乳 制备系统、运输系统可能会出现堵塞或焦粉表面预处理无效果等严重问题;而加水量过多, 一方面可能会出现上述预处理后焦粉过湿淌水问题,另一方面,可能会出现后续混匀、制粒 过程无水可用现象,破坏原有的物料水平衡。经实验研究,对于制备同样流动性的石灰乳, 不同活性度的石灰需水量不一,初步优选的生石灰量与水量比例为1:0.5-5,优选为1:0.8- 3;更优选为1:1-2,进一步优选1:1.2-1.8。其中,初步优选的石灰乳的量与铁精粉的量的比 例为1:0.2-2,优选为1:0.3-1.5;更优选为1:0.4-1.0,进一步优选1:0.5-0.8。铁精粉量应 尽可能保证裹覆于焦粉表面的物质中钙铁摩尔比大于1:1,烧结时易于形成铁酸钙系物质; 另一方面铁粉量又不宜过多,否则会降低石灰乳的黏性,影响焦粉表面预处理的效果。 8 CN 111548834 A 说 明 书 6/11 页 在本发明中,焦粉表面预处理系统主要由生石灰仓、焦粉仓、铁精粉仓、第一级圆 筒、第二级圆筒等构成。来自生石灰仓的生石灰由螺旋给料机定量输送至皮带秤,经精确称 量后进入第一级圆筒进行消化(或者经过阀门控制生石灰的加入量)。 来自焦粉仓的焦粉,由称重秤定量供给于第二级圆筒内,与来自第一级圆筒的石 灰乳充分搅拌并混匀。第二级圆筒的筒体与第二搅拌轴上的叶片逆向旋转,在公转和自转 的同时带动下,实现铁精粉和石灰乳均匀裹覆于焦粉表面,以及预处理后焦粉与焦粉间不 结块。预处理后焦粉与剩余烧结混合料(包括烧结用剩余的生石灰、剩余的水、其它熔剂、含 铁原料)一并由胶带机依次输送至混匀、制粒工序,与常规烧结工艺类似,制粒后小球布置 于烧结机台车上进行烧结。 在本发明中,该系统在生石灰仓的出料口下部(第一级圆筒进料口的上方)设有阀 门和第一螺旋密封装置,便于向第一级圆筒内精确定量地输送生石灰。在铁精粉仓的下方 设有阀门,便于向第二级圆筒内精确定量地输送铁精粉。在焦粉仓的出料口下部设有称重 秤,便于向第二级圆筒内精确定量地输送焦粉。在水管上设有流量计,便于向第一级圆筒内 加入定量的水。该系统中各装置的设置,可以对物料进行定量适量的添加,从而使得添加的 各物料之间达到所要求的配比,进而获得更好效果的预处理焦粉。 在本发明中,将焦粉预处理,使得焦粉借助石灰乳的黏性在其表面黏附一层铁精 粉,避免燃烧时焦粉直接暴露于含氧烧结气流介质中,降低了燃料N向NOx的转化率。同时, 焦粉表面的石灰乳和铁精粉在烧结时迅速生成铁酸钙系产物,铁酸钙系产物可以促进已产 生的NOx被逆向还原为N2,进一步减少NOx的生成量。 在本发明中,预处理焦粉用的石灰乳是生石灰经过过度消化后获得的,石灰乳为 黏度极强的乳液状的粘稠物。本发明的第一步骤中生石灰和水的比例控制在1:0.5-5,优选 为1:0.8-3;更优选为1:1-2,进一步优选1:1.2-1.8的范围内,改变现有技术中加入润湿量 的水分,增加水的用量,使得生石灰完全消化,形成乳液状的石灰乳。本发明这一特征带来 极强的效果:将石灰乳和铁精粉包裹在焦粉的外侧,避免焦粉直接暴露于含氧烧结气流介 质中,降低了NOx的生成。此外,由于焦粉是疏水性的小颗粒,在现有的技术中,焦粉极难与 其他烧结原料混合成粒状,焦粉往往都是独立存在于烧结原料中,这就使得混合料的制粒 效果不佳,烧结料层透气性差。本发明经过预处理后的焦粉,外周包裹一层石灰乳,石灰乳 具有极强的黏度,在后续加入其他烧结原料时,使得焦粉能够与其他烧结原料粘接在一起, 制粒效果得以改善,这有助于提高烧结产质量。 在本发明中,用于烧结的燃料(例如焦粉或煤粉),将其全部进行预处理,然后再加 入到其他剩余烧结料中去,剩余烧结料中没有焦粉,通过对全部焦粉的预处理,使得烧结烟 气中的氮氧化物浓度大大降低。经实验研究,采用该方法进行烧结后,烧结烟气中NOx的生 成量和浓度将降低20%-40%,极大的减少了氮氧化物的排放,保护了环境。 在本发明中,第一螺旋密封装置内的第一螺旋轴用于定量输送生石灰;同时,起到 密封第一级圆筒的作用;避免生石灰在第一级圆筒内的消化过程中,产生粉尘和水汽反窜。 在本发明中,第二螺旋密封装置内的第二螺旋轴用于输送焦粉和铁精粉;同时,起 到密封第二级圆筒的作用;避免石灰乳、焦粉、铁精粉在第二级圆筒内的混合过程中,产生 粉尘和水汽反窜。 在本发明中,第二旋转轴为偏心设置,第二旋转轴的旋转方向与第一旋转轴的旋 9 CN 111548834 A 说 明 书 7/11 页 转方向相反;该设计的目的是为了强化第二级圆筒的搅拌、混合效果,通过改变旋转方向和 偏心设置,使得石灰乳、焦粉、铁精粉在第二级圆筒内不同的位置受到不相等的搅拌力,同 时自身产生不同大小的离心力,提高了搅拌和混合的效果。 在本发明中,第二级圆筒的筒体为旋转结构,第二级圆筒的筒体的旋转方向与第 二旋转轴的旋转方向相反;该设计的目的是:使得第二级圆筒产生行星旋转的效果,既能自 转,也能公转。石灰乳、焦粉、铁精粉在第二级圆筒内受剪切力,形成相互对流,混合更加充 分,将铁精粉和石灰乳包裹在焦粉表面。 在本发明中,第一级圆筒的长度为2-20m,优选为4-15m,进一步优选为5-10m,更优 选为6-8m。 第一级圆筒的内腔直径为0.2-10m,优选为0.5-8m,更优选为0.8-5m,进一步优选 为1-3m。 第二级圆筒的长度为2-20m,优选为4-15m,进一步优选为5-10m,更优选为6-8m。 第二级圆筒的内腔直径为0.2-10m,优选为0.5-8m,更优选为0.8-5m,进一步优选 为1-3m。 第一级圆筒和第二级圆筒的内腔截面均为圆形或椭圆形,优选为圆形。 与现有技术相比较,本发明的技术方案具有以下有益技术效果: 1、本发明利用生石灰过量消化而产生的黏度极强的石灰乳对疏水性较差的焦粉 进行表面预处理,并在焦粉表面黏附少量铁精粉,形成一种以焦粉为核、石灰乳挂浆、铁精 粉裹覆的新型燃料结构;表面预处理后的焦粉在燃烧时不会直接暴露于含氧烧结气流介质 中,降低了NOx的生成; 2、采用本发明方法预处理后的焦粉,其表面的石灰和铁精粉在烧结时迅速生成铁 酸钙系产物,从而促进已生成的NOx被逆向还原为N2; 3、本发明采用圆筒来预处理焦粉,加第一级圆筒中加入过量的水,得到过量消化 的石灰乳,然后采用第二级圆筒混合石灰乳、焦粉和铁精粉,搅拌更加充分和均与,得到均 匀分布的以焦粉为核、石灰乳挂浆、铁精粉裹覆的新型燃料结构; 4、本发明采用双级上下设置的圆筒制备石灰乳和燃料预处理,其中由于第二级圆 筒中旋转轴和筒体相互相反转动,混合物在第二级圆筒中受剪切力,形成相互对流,混合更 加充分,将铁精粉和石灰乳包裹在焦粉表面,裹覆效果更佳。 采用本发明技术预处理后的焦粉再参与烧结的过程中,针对现行国家污染物排放 标准(≤300mg/m3),烧结烟气只需经脱硫系统净化后即可外排;针对未来新国家污染物排 放标准(≤100mg/m3),烧结烟气只需配置单塔式活性炭烟气净化装置即可达标。 综上所述,本发明技术有效解决了现有技术的缺陷与不足,且制作成本低廉,可以 预计在未来市场具有很高的应用价值。 附图说明 图1为本发明一种烧结用焦粉预处理工艺的流程图; 图2为本发明一种铁矿烧结工艺的流程图; 图3为本发明烧结用焦粉预处理系统示意图; 图4为本发明处理系统中的消化和裹覆装置结构示意图。 10 CN 111548834 A 说 明 书 8/11 页 附图标记: 1:第一级圆筒;101:第一旋转轴;102:第一级圆筒的进料口;103:第一级圆筒的出 料口;104:喷水装置;2:第二级圆筒;201:第二旋转轴;202:第二级圆筒的筒体;203:第二级 圆筒的石灰乳进料口;204:第二级圆筒的物料进料口;3:焦粉仓;4:铁精粉仓;5:石灰仓;6: 输送装置;7:第一螺旋密封装置;701:第一螺旋轴;8:第二螺旋密封装置;801:第二螺旋轴; 9:叶片;10:流量计;L1:水管。