技术摘要:

本发明公开了一种重油注汽锅炉分质供水及注汽干度提升系统,分质供水模块进水箱、除硅装置、反渗透装置依次通过管道连通,反渗透装置的浓出水口通过一号管道和湿蒸汽锅炉连通,反渗透装置的除盐水出口通过二号管道和过热蒸汽锅炉连通,进水箱通过三号管道和一号管道连 全部

背景技术:

注蒸汽开采稠油是目前国内外稠油开发的主要手段。其原理是向油藏注入高温、 高压蒸汽,利用热能加热油藏,降低原油粘度,以增加原油流动能力,是开采地下粘度大的 原油的最有效方法。 随着油田注汽工艺的进步,以及多年来装备技术达发展,目前油田注气锅炉已由 原来单一的常规型,发展到目前的湿蒸汽锅炉、过热蒸汽锅炉,过热蒸汽锅炉包括过热锅炉 及循环流化床锅炉,不同类型锅炉对给水水质的要求也不尽相同。 各类锅炉供水水质要求如下: 1、湿蒸汽锅炉 指标TDS≤7000mg/L 2、循环流化床锅炉 指标TDS≤2000mg/L 3、过热锅炉 指标TDS≤2400mg/L 随着油田注汽锅炉采用油田污水,锅炉给水的矿化度已经达到了3500mg/L以上,而且 还在逐年上升,目前为了满足过热锅炉和循环流化床注气锅炉的使用水质要求,不得不采 用参清水及膜处理的工艺,不仅浪费大量清水资源,造成采出污水增量得不到有效遏制,而 且造成锅炉出口、注汽管网及井筒析盐结垢,甚至造成锅炉运行风险问题。 为此,有必要根据不同类型油田注气锅炉对给水水质要求的差异,通过采用注汽 锅炉供水系统改造提升技术,在对油田污水进行处理的基础上,对不同类型的锅炉采用分 质供水,既保证锅炉及注汽系统的安全正常运行,同时减少甚至杜绝清水的使用。

技术实现要素:

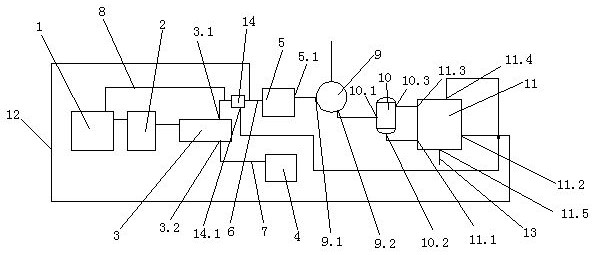

本发明的目的是提供一种重油注汽锅炉分质供水及注汽干度提升系统,本发明还 提供了一种重油注汽锅炉分质供水及注汽干度提升方法。 本发明的创新点在于本发明可实现对不同类型锅炉分质供水,可以对湿蒸汽锅炉 出来的蒸汽进行干度提升并对提升后的浓水进行处理回用。 为实现上述发明目的,本发明的技术方案是:一种重油注汽锅炉分质供水及注汽 干度提升系统,其特征在于,包括分质供水模块和注汽干度提升模块,所述分质供水模块包 括进水箱、除硅装置、反渗透装置、过热蒸汽锅炉和湿蒸汽锅炉,所述进水箱、除硅装置、反 渗透装置依次通过管道连通,所述反渗透装置的浓出水口通过一号管道和湿蒸汽锅炉连 通,所述反渗透装置的除盐水出口通过二号管道和过热蒸汽锅炉连通,进水箱通过三号管 道和一号管道连通;所述注汽干度提升模块包括球形汽水分离器、闪蒸罐、降膜蒸发器,所 述湿蒸汽锅炉的蒸汽出口和球形汽水分离器的蒸汽进口连接,球形汽水分离器的分离出水 口和闪蒸罐的进料口连通,所述闪蒸罐的液相出口和降膜蒸发器的原液入口连通,所述降 3 CN 111550762 A 说 明 书 2/3 页 膜蒸发器的浓缩液出口通过外排支管外排,所述降膜蒸发器的冷凝水出口通过四号管道和 一号管道连通。反渗透用于含盐较低、水温低的净化水的脱盐处理,投资、运行成本均低于 其他除盐工艺,而采用反渗透工艺对原水的含硅量有较高的要求,因为当原水含硅较高时, 膜分离过程中原水会在浓水侧不断浓缩,SiO2含量超过其溶解度,造成SiO2析出,沾附在膜 表面,堵塞模孔,因此,采出水要进行除硅预处理后,再进行反渗透除盐。 进一步地,所述注汽干度提升模块内含包括掺混器,所述闪蒸罐的气相出料口和 降膜蒸发器的蒸汽入口连通,所述降膜蒸发器的气体出口和掺混器的进气口连通,掺混器 位于一号管道上。可以充分利用闪蒸罐排出的热能。 进一步地,所述降膜蒸发器为双效降膜蒸发器。效率更高。 一种重油注汽锅炉分质供水及注汽干度提升方法,包括以下步骤: (1)将油田净化污水除硅、除盐后分成两组出水分别为一组出水和二组出水;一组出水 进入过热蒸汽锅炉;二组出水和油田净化污水混合后进入湿蒸汽锅炉; (2)将湿蒸汽锅炉的蒸汽进行汽水分离,分离出的汽用于油田注汽,分离出的浓水进行 闪蒸分离,闪蒸分离后的浓水蒸发除盐后浓水外排,浓水蒸发除盐后的冷凝水和二组出水 混合后用于湿蒸汽锅炉进水。 进一步地,所述闪蒸后的蒸汽用于蒸发除盐时的热能;所述蒸发除盐后的气体用 于二组出水或二组出水和油田净化污水混合水的加热。最大幅度的利用热能。 本发明的有益效果是 : 1、本发明中可实现对不同类型锅炉分质供水,可以对湿蒸汽锅炉出来的蒸汽进行干度 提升并对提升后的浓水进行处理回用。 2、本发明中将热能最大程度有效利用,减少天然气耗量。 3、本发明中深度降硅缓解系统管线腐蚀、结垢现象。 4、本发明中提高注汽干度,提升注汽效果,增产增收。 附图说明 图1为本发明的结构示意图。