技术摘要:

本发明属于磷脂加工技术领域,具体涉及一种粉末磷脂的制备方法。制备步骤包括大豆油脚在水中浸泡、自然沉降得到自聚集含水磷脂,自聚集含水磷脂经浓缩、搅拌、连续干燥得到固体磷脂,再经粉碎、过筛、干燥得到粉末磷脂,其丙酮不溶物含量达到92.5‑95.5g/100g,色泽为 全部

背景技术:

磷脂加工的原料是大豆油脚,简称油脚,是油脂加工领域的大豆油脂精炼过程中 水化脱胶工艺的副产物,也称为水化油脚,其主要成分是磷脂30-45g/100g、大豆油20-30g/ 100g和水分30-50g/100g,微量成分是金属离子,如钙、镁和铁等,以磷脂金属盐的形式存 在,如铁离子含量,以丙酮不溶物计通常为50-100mg/kg,个别情况高达150mg/kg以上。 工业化的磷脂加工方法主要有两种,一是水化法制备浓缩磷脂,即从大豆毛油中 水化提取大豆油脚后,直接干燥脱水得到浓缩磷脂,因其具有流动性也称为流体磷脂,其干 基丙酮不溶物含量为60-65g/100g;二是溶剂法制备粉末磷脂,即以大豆油脚或者浓缩磷脂 为原料,用丙酮萃取除去油脂,得到粉末磷脂,其干基丙酮不溶物含量为95-98g/100g。目前 市场上主流产品是浓缩磷脂,粉末磷脂在市场中占比不足5%。 虽然大豆油脚绝大多数被加工成浓缩磷脂,但浓缩磷脂有很大缺陷。例如文献《大 豆浓缩磷脂生产工艺》(胡兴中.大豆浓缩磷脂生产工艺[J].中国油脂,2007,32(9):20-21) 和《浓缩磷脂制取工艺与实践》(胡庆涛等.浓缩磷脂制取工艺与实践[J].中国油脂,2002, 27(1):39-40)介绍了以水化油脚为原料进行脱水、氧化漂白生产浓缩磷脂的方法。该工艺 的缺点是浓缩磷脂的丙酮不溶物含量太低(60-65g/100g)、需要化学漂白,市场价格仅为 0.4万元/吨,与粉末磷脂4万元/吨的售价有较大差距。 中国专利CN103665029A公开了一种制备大豆粉末磷脂的方法,该方法采用丙酮作 为溶剂萃取水化油脚,分离出丙酮不溶物,再低温真空干燥丙酮不溶物脱除溶剂,得到粉末 磷脂。该方法的缺点是使用丙酮溶剂,生产成本高,并且存在环境污染和溶剂残留的食品安 全隐患,难以普遍推广。 目前水化法制备磷脂的研究存在诸多缺陷,比如中国专利CN107325125A公开了一 种大豆油脚制备水合磷脂的方法及其制得的水合磷脂(以下简称水合磷脂),该方法包括如 下操作步骤:取大豆油脚加入软化水混合均匀后,静置进行层析;层析结束后控制温度为 85-95℃,进行离心分离得到水合磷脂,其丙酮不溶物能够达到90-92%。该专利存在如下缺 陷: (1)水合磷脂的干基丙酮不溶物含量低:该专利是均质水化方法,即油脚与水要混 合均匀,混合均匀时不可避免地发生乳化,如果乳化严重,磷脂与油脂就很难再分离。为了 避免严重乳化,该专利采取了两个措施,第一、严格控制加水量,加水量是油脚重量的0.25- 0.74倍;第二,加入氢氧化钠或者硫酸,用作破乳剂。上述措施带来的问题是大豆油脚中的 主要成分磷脂、油脂和磷脂金属盐没有得到有效分离,水合磷脂的干基丙酮不溶物含量最 高仅达到92%,与溶剂法丙酮不溶物95-98%相比,尚有一定的差距; (2)未能彻底干燥脱水,缺乏工业用途:该水合磷脂通过浓缩脱水、添加防腐剂、巴 氏杀菌和包装得到了一种含水量为22.5-41.2%的含水磷脂产品,但是这种含水磷脂产品 3 CN 111595112 A 说 明 书 2/10 页 不符合国家标准《GB28401食品添加剂磷脂》关于水分不得超过2%的规定,不能销售;如果 按照现有的制备粉末磷脂的方法进行干燥,则时间太长、产能太低,没有工业化生产的可行 性,既不能销售也不能进一步加工导致其缺乏工业用途。 另一种水化法提取磷脂的现有技术,如文献《液晶态分离提纯大豆磷脂的研究》 (李子明等.液晶态分离提纯大豆磷脂的研究[J].中国粮油学报,2007,22(1):31-32),以下 简称液晶态磷脂。该文献方法存在以下技术缺陷:(1)液晶态磷脂的干基丙酮不溶物含量较 低:采用均质水化方法,加水量是0.67倍油脚,得到的液晶态磷脂的干基丙酮不溶物含量仅 为86.05%,这与水合磷脂的缺陷相同;(2)缺乏工业用途:液晶态磷脂的干燥问题与水合磷 脂相同,虽然液晶态磷脂用间歇式真空干燥方式得到了粉末磷脂,但是干燥时间太长,磷脂 产品的色泽较深(棕色),无法应用于工业化生产。 中国专利CN102517148A公开了一种磷脂两步脱色方法,采用过氧化氢漂白和硅胶 吸附的两步脱色方法,该方法的缺点是:(1)化学漂白脱色,使磷脂产生氧化副产物、破坏磷 脂的天然性,同时存在食品安全风险,不符合“绿色”发展的大趋势;(2)硅胶吸附脱色的效 果很差,失效的硅胶成为废渣,不利于环保;(3)漂白破坏了磷脂中有益的抗氧化成分,使磷 脂的抗氧化性、营养价值降低,缩短了磷脂的保质期。 在磷脂加工领域,从产品的角度看粉末磷脂替代浓缩磷脂是未来的方向,从方法 的角度看水化法替代溶剂法是未来的方向,虽然目前已有一些水化法的研究,但是水化法 制备得到的磷脂的纯度仍不够高、色泽改善仍未脱离化学漂白的方法、水化法的脱水效率 仍未达到工业化的水平、工艺技术在完整性和连续化方面尚有不足。

技术实现要素:

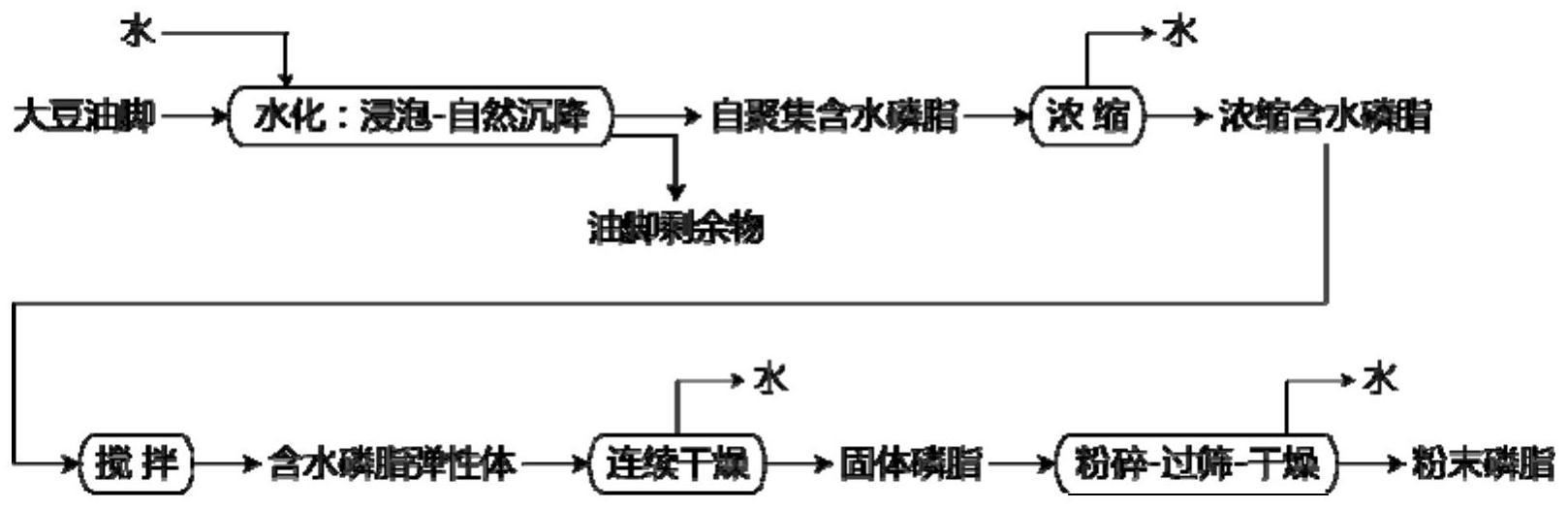

本发明的目的在于提供一种粉末磷脂的制备方法,用以解决现有的水化法粉末磷 脂的磷脂含量低、色泽深、干燥时间长,缺乏工业化可行性的问题;用以取代溶剂法粉末磷 脂的制备方法,以消除溶剂对环境的污染、溶剂残留产生的食品安全隐患,并降低生产成 本;并用搅拌的物理方法取代目前化学漂白脱色的方法。本发明制备粉末磷脂的方法属于 水化法,得到的粉末磷脂的丙酮不溶物含量达到92.5-95.5g/100g,色泽为自然黄色,无溶 剂、不漂白。所述粉末磷脂的制备方法,在磷脂加工领域和相关研究中均未见报道。 为实现以上目的,本发明提供的技术方案如下: 一种粉末磷脂的制备方法,包括以下步骤: (1)水化:取大豆油脚在水中浸泡、自然沉降,得到自聚集含水磷脂; (2)浓缩:将自聚集含水磷脂部分脱水,得到浓缩含水磷脂; (3)搅拌:将浓缩含水磷脂搅拌,得到含水磷脂弹性体; (4)连续干燥:将含水磷脂弹性体连续干燥脱水,得到固体磷脂; (5)粉碎、过筛、干燥:将固体磷脂粉碎、过筛、干燥,得到粉末磷脂。 优选地,在步骤(1)所述浸泡之前,大豆油脚在水中以搅拌的方式打散成颗粒状, 油脚粒径≤5mm,优选为0.3-3mm,形成以油脚颗粒为分散相,水为连续相的浸泡体系。 大豆油脚粒径越小,油脚与水的接触面积越大,越有利于提高大豆油脚中磷脂与 水的传质与传热效率。但是,大豆油脚粒径太小,存在大豆油脚与水被混合均匀、出现均质 化甚至乳化的风险,破坏了浸泡体系。 4 CN 111595112 A 说 明 书 3/10 页 优选地,步骤(1)所述大豆油脚与水的质量比为1:1-3.5,浸泡温度为60-95℃,浸 泡时间为1-3小时。 当水少于油脚重量的1.0倍时,大豆油脚无法在水中实现有效浸泡,进而影响磷脂 与水的结合。当水多于油脚质量的3.5倍时,虽然有利于大豆油脚的浸泡,但增加了水的成 本、能源消耗和增加了设备的体积。 在0℃到100℃的水中,磷脂与水都可以发生结合,温度越高结合的效率越高。因 此,提高水温,可以缩短浸泡时间。但是在沸水中,不利于自聚集含水磷脂的稳定,并且水的 沸腾蒸发也浪费能源。因此所述浸泡的温度优选为60-95℃。当温度在60℃以上时属于杀菌 温度,可以防止浸泡期间油脚发生变质,而小于95℃可防止水发生沸腾。 所述浸泡的结果是得到饱和吸水油脚,以大豆油脚中开始出现棕色自聚集含水磷 脂为达到饱和吸水的标志。浸泡时间,是指得到饱和吸水油脚所需的时间。浸泡时间,从大 豆油脚呈颗粒状在水中静置浸泡开始,到大豆油脚中开始出现棕色自聚集含水磷脂为止。 浸泡中的大豆油脚为黄色,而出现的自聚集含水磷脂是棕色,因此可以目测判断浸泡是否 得到了饱和吸水油脚。 优选地,所述浸泡为静置浸泡。 浸泡期间,不宜有搅拌操作,以防止出现乳化现象。 优选地,步骤(1)所述浸泡,还包括在油脚或者水中添加电解质,电解质添加量占 水的质量分数为0.01-0.3%。 更优选地,所述电解质,包括酸、碱、盐中的至少一种,优选地,所述电解质为DL-苹 果酸钠、L-苹果酸、DL-苹果酸、冰乙酸、柠檬酸、柠檬酸钾、柠檬酸钠、柠檬酸一钠、葡萄糖酸 钠、乳酸、乳酸钾、乳酸钠、碳酸钾、碳酸钠、碳酸氢钾、碳酸氢钠、硫酸钠、氯化钾、氢氧化钾、 氢氧化钠、盐酸、磷酸、氯化钠中的至少一种。 适量的电解质有利于大豆油脚中磷脂与水的结合,电解质过多时会抑制磷脂与水 的结合,太少或者不添加电解质,则自聚集含水磷脂的含水量偏高,造成脱水时的能源浪 费。 优选地,步骤(1)所述自然沉降的温度为60-95℃,时间为3-8h。 所述自然沉降的结果是得到自聚集含水磷脂。在自然沉降结束时,从饱和吸水油 脚得到自聚集含水磷脂和油脚剩余物两种组份。 优选地,在自然沉降期间,不宜有搅拌操作,以防止出现乳化现象。 优选地,所述自聚集含水磷脂的主要成分是磷脂、油脂和水,含水量为70-80g/ 100g;以干基计,丙酮不溶物含量为92.5-95.5g/100g,感官指标为棕色半透明流体。 优选地,步骤(2)所述浓缩,是指对自聚集含水磷脂蒸发脱水得到浓缩含水磷脂, 其含水量为25-65g/100g,丙酮不溶物含量和感官指标与自聚集含水磷脂相同。 优选地,步骤(3)所述搅拌为连续方式,将浓缩含水磷脂连续推送到搅拌器中,推 送速度为10-100cm/min,搅拌转速为800-1200rpm,搅拌时间为5-30s,得到连续输出的含水 磷脂弹性体。 优选地,所述含水磷脂弹性体,其含水量、丙酮不溶物含量与浓缩含水磷脂相同, 但感官指标变化为黄色不透明半固体。 所述含水磷脂弹性体,是指该含水磷脂是一种胶体化学范畴的弹性体,其流变学 5 CN 111595112 A 说 明 书 4/10 页 性质为储能模量G′比损耗模量G″大5-10倍,表现出较强的固体特征(弹性),而液体特征(粘 性)变得较弱,属于弹性体。 优选地,步骤(4)所述连续干燥,包括常压连续干燥和真空连续干燥两种方式,干 燥温度为120-160℃,干燥时间为6-20min。 所述连续干燥的结果是得到固体磷脂。 优选地,所述固体磷脂,其含水量为3-10g/100g,干基丙酮不溶物含量为92.5- 95.5g/100g,感官指标为黄色固体。 优选地,步骤(5)所述粉末磷脂,其含水量为≤2g/100g,以干基计丙酮不溶物含量 为92.5-95.5g/100g,感官指标为黄色粉末,产品执行国家标准《GB28401食品添加剂磷脂》。 本申请所述粉末磷脂的含水量,等同于国家标准《GB28401食品添加剂磷脂》所述 的干燥减量。 优选地,步骤(5)所述干燥,是指在60℃真空干燥30-60min,所述真空为0.01- 0.004MPa。 本发明的有益效果是: 第一、本发明水化法粉末磷脂的制备方法具有工业化可行性:目前水化法粉末磷 脂只有文献《液晶态分离提纯大豆磷脂的研究》做过研究,但是得到的粉末磷脂含量低、色 泽深、干燥时间长,缺乏工业化可行性。本发明制备的水化法粉末磷脂的干基丙酮不溶物含 量已经达到92.5-95.5g/100g,色泽为自然黄色,制备固体磷脂的干燥时间缩短到20min以 内,系统地解决了水化法粉末磷脂制备方法的工业化技术难题。 第二、本发明水化法粉末磷脂的制备方法取代溶剂法的技术条件成熟:目前粉末 磷脂主要是溶剂法生产的,溶剂法有环境污染和溶剂残留的食品安全隐患、生产成本高等 问题。从行业发展的角度看,水化法最终要取代溶剂法成为粉末磷脂的主流制备方法。本发 明制备的水化法粉末磷脂的干基丙酮不溶物含量为92.5-95.5g/100g,与溶剂法粉末磷脂 的干基丙酮不溶物含量(95-98g/100g)十分接近,完全可以取代溶剂法粉末磷脂,有利于环 保,有利于食品安全,并且水化法生产成本远低于溶剂法。 第三、本发明水化法粉末磷脂的制备方法不再依赖化学漂白脱色:现有技术制备 的磷脂都需要化学漂白才能获得黄色产品,化学漂白的磷脂有氧化副产物,存在食品安全 隐患,保质期也大幅度缩短;本发明采用搅拌的物理方法,使棕色的含水磷脂转变为黄色的 含水磷脂弹性体,获得了自然黄色的粉末磷脂,不必化学漂白,保持了大豆磷脂的天然性和 食品安全性。 第四、本发明的粉末磷脂,具有完整的制备工艺,适合工业化生产。 附图说明 图1从大豆油脚经水化制备粉末磷脂的工艺流程图; 图2从浓缩含水磷脂经搅拌、连续干燥制备固体磷脂的工艺示意图; 图3实施例2含水磷脂弹性体的储能模量G′与损耗模量G″的流变学特征图; 图4实施例4含水磷脂弹性体的储能模量G′与损耗模量G″的流变学特征图。 其中:⑴是浓缩含水磷脂;⑵是含水磷脂弹性体;⑶是固体磷脂。A是调速齿轮泵;B 是管道搅拌器;C是连续式干燥机。 6 CN 111595112 A 说 明 书 5/10 页