技术摘要:

目的在于提供层叠面板10和使用该层叠面板10的显示面板20及其制造方法,所述层叠面板10在树脂板、玻璃等基材上使用装饰片70或者80形成透明着色层。层叠面板10具备:基材60,由树脂板、玻璃板形成;粘接层61,形成在基材60上;透明着色层62,形成在粘接层61上;以及表面 全部

背景技术:

在车载用导航系统或者移动终端等中使用一种用于显示信息的显示面板。该显示 面板由透光性优异的显示区域和非显示区域构成,该非显示区域在所需范围内防止从液晶 面板等显示设备漏光。其中,从显示设备不点亮时的外观性的观点出发,有时会设置有着色 的显示区域。例如,日本特开2009-96380号公报(专利文献1)中公开了一种使用烟熏色树脂 形成显示区域的显示面板。 现有技术文献 专利文献 专利文献1:日本特开2009-96380号公報

技术实现要素:

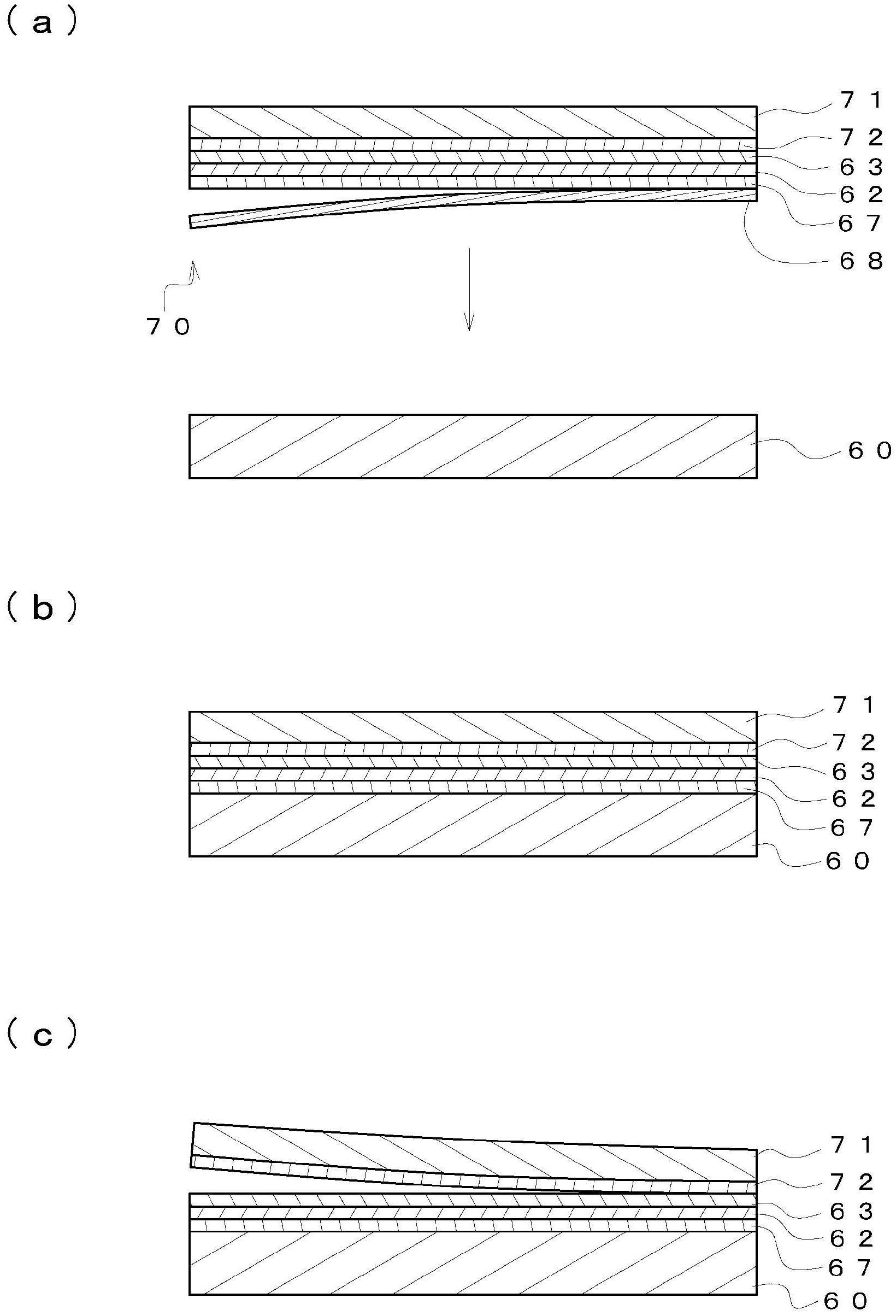

如上述的现有显示面板中,采用的机种受限,这是因为:由于使用揉合颜料来着色 的树脂基材形成显示面板,所以为了制造各种色调的显示面板需要准备着色成各种色彩的 树脂基材,由于该制造方法要求一次使用3t以上的着色树脂来进行生产等,因此难以在小 批量机种中采用,并且用同一装置生产由透明树脂制成的显示面板,从而在清洗用于树脂 更换的装置时,需要使大量的透明树脂流动。另外,在使用着色玻璃作为显示面板的情况 下,例如,将着色剂加入到玻璃原料中并在高温下熔融来制造显示面板,或者制造通过金属 氧化膜的多层膜在透明玻璃的表面上形成透明着色显示面板,但是在前者的情况下,与由 透明着色树脂制成的显示面板同样,制造方法受限,因而难以应对小批量。 在后者的情况下,由于在精加工成最终成品形状的透明玻璃上分别形成昂贵的多 层膜,因此成本高,并且存在不能再现的色调等而设计性受限。 为了解决上述问题完成了本发明,其目的在于提供一种显示面板及其制造方法, 该显示面板在层叠面板上形成有作为非显示区域的装饰层,所述层叠面板是使用装饰片在 树脂板、玻璃等基材上形成透明着色层而成的,该装饰片具有预先精确地管理了色调、光学 特性及涂膜表面状态的透明着色层。 第一发明是一种装饰片,具备:基体片;以及透明着色层,形成在基体片上,包含透 明树脂及颜料或染料,扩散透射率为0.2~1.13%,雾度为0.1~3%,厚度为0.5~20μm,从 基体片侧测量的从基体片到透明着色层的总光线透射率为45~90%。 当这样构成时,在显示面板的制造中使用该装饰片的情况下,能够制造如下显示 面板:显示部分的文字、图像不会失真并且抑制了显示部分的白浊。 第二发明是一种装饰片,在第一发明中,颜料是平均粒径为1~30nm的黑色颜料。 当这样构成时,透明着色层成为偏蓝的黑色,与使用平均粒径大的一般黑色颜料 作为黑色颜料的偏红、偏黄的透明着色层相比,成为具有高级感的黑色透明着色层。 5 CN 111587181 A 说 明 书 2/15 页 第三发明是一种装饰片,在第一发明中,颜料是平均粒径为50~180nm的黑色颜 料,透明着色层还具备调色用颜料,所述调色用颜料具有相对于黑色颜料的平均粒径为0.8 ~1.2倍的平均粒径。 当这样构成时,即使使用容易成为偏红或偏黄的黑色的平均粒径为50~180nm的 黑色颜料,通过使用与黑色颜料的平均粒径一致的调色用颜料以调色成偏蓝的黑色或中性 的黑色,成为抑制了雾度上升的透明着色层。 第四发明是一种装饰片,在第一发明至第三发明中的任一项发明中,在基体片和 透明着色层之间还具备表面保护层。 当这样构成时,在使用该装饰片通过剥离基体片的转印来制造层叠面板或者显示 面板的情况下,表面保护层能够保护层叠面板或者显示面板的表面。 第五发明是一种层叠面板的制造方法,具备:在第一发明至第三发明中的任一项 所述的装饰片的透明着色层侧的一面隔着粘接层形成重剥离脱模膜的工序;以及剥离重剥 离脱模膜,使装饰片的粘接层侧的一面层叠于基材,使装饰片固定于基材,获得从基体片侧 测量的从基体片至基材的总光线透射率为40~90%的层叠面板的工序。 当这样构成时,由于使用具备预先精确地调整好光学特性、色调的透明着色层的 装饰片在基材上形成透明着色层,因此例如通过分别准备具有与所期望的设计对应的透明 着色层的装饰片,能够容易地制造具备任意颜色、任意总光线透射率的层叠面板。 第六发明是一种层叠面板的制造方法,具备:准备第一发明至第三发明中的任一 项所述的装饰片的工序;在基材上形成堰部的工序;在堰部上形成粘接层的工序;以及将装 饰片的透明着色层侧的一面按压在粘接层上,使装饰片固定于基材,获得从基体片侧测量 的从基体片至基材的总光线透射率为40~90%的层叠面板的工序。 当这样构成时,由于在基材上的堰部内侧形成粘度低的液态粘接层,所以通过将 装饰片层叠在粘接层上,基材和装饰片通过固化后具有高储能弹性模量的粘接层一体化, 从而能够制造层叠面板。 第七发明是一种层叠面板的制造方法,具备:在第四发明所述的装饰片的透明着 色层侧的一面隔着粘接层形成重剥离脱模膜的工序;剥离重剥离脱模膜,将装饰片的粘接 层侧的一面层叠于基材,从而使装饰片固定于基材的工序;以及剥离基体片,获得从表面保 护层侧测量的从表面保护层至基材的总光线透射率为40~90%的层叠面板的工序。 当这样构成时,使用具备预先精确地调整好光学特性、色调的透明着色层的装饰 片将透明着色层转印在基材上,因此例如通过分别准备具有与所期望的设计对应的透明着 色层的装饰片,能够容易地制造具备任意颜色、任意总光线透射率的层叠面板。 第八发明是一种层叠面板的制造方法,具备:准备第四发明所述的装饰片的工序; 在基材上形成堰部的工序;在堰部形成粘接层的工序;将装饰片的透明着色层侧的一面按 压在粘接层上,从而使装饰片固定于基材的工序;以及剥离基体片,获得从表面保护层侧测 量的从表面保护层至基材的总光线透射率为40~90%的层叠面板的工序。 当这样构成时,由于在基材上的堰部内侧形成粘度低的液态粘接层,所以通过使 装饰片层叠在粘接层上,基材和装饰片通过固化后具有高储能弹性模量的粘接层一体化, 从而能够制造层叠面板。 第九发明是一种显示面板的制造方法,具备:准备根据第五发明至第八发明中的 6 CN 111587181 A 说 明 书 3/15 页 任一项所述的制造方法得到的层叠面板的工序;以及以使非显示区域的从与基材相反侧测 量的总光线透射率为0~10%且非显示区域和与非显示区域邻接的显示区域的色差ΔE为 0.1~1.0%的方式,在基体片或者表面保护层的任意位置形成包含透明树脂和颜料的装饰 层作为非显示区域的工序。 当这样构成时,由装饰层形成如下的非显示区域,因此能够制造在显示设备不点 亮时色调的一体感优异的具备显示区域和非显示区域的显示面板,其中,该非显示区域是: 在显示设备不点亮时,目视时显示区域和非显示区域的颜色在邻接比较中是可以感觉到轻 微色差的水平。 第十发明是一种层叠面板,具备:基材;以及透明着色层侧的一面层叠在基材上的 第一发明所述的装饰片,从基体片侧测量的从基体片至基材的总光线透射率为40~90%。 当这样构成时,在应用该层叠面板作为显示面板的情况下,能够制造如下显示面 板:显示部分的文字、图像不会失真并且抑制了显示部分的白浊。 第十一发明是一种层叠面板,具备:基材;以及透明着色层侧的一面层叠在基材上 并剥离了基体片的第二发明所述的装饰片,从表面保护层侧测量的从表面保护层至基材的 总光线透射率为40~90%。 当这样构成时,在应用该层叠面板作为显示面板的情况下,能够制造如下显示面 板:显示部分的文字、图像不会失真并且抑制了显示部分的白浊。 第十二发明是一种层叠面板,在第十发明或者第十一发明中,颜料是平均粒径为1 ~30nm的黑色颜料。 当这样构成时,透明着色层成为偏蓝的黑色,与使用平均粒径大的一般黑色颜料 作为黑色颜料的偏红、偏黄的透明着色层相比,成为具有高级感的黑色透明着色层。 第十三发明是一种层叠面板,在第十发明或者第十一发明中,所述颜料是平均粒 径为50~180nm的黑色颜料, 所述透明着色层还具备调色用颜料,所述调色用颜料具有相对于所述黑色颜料的 平均粒径为0.8~1.2倍的平均粒径。 当这样构成时,即使使用容易成为偏红或偏黄的黑色的平均粒径为50~180nm的 黑色颜料,通过使用与黑色颜料的平均粒径一致的调色用颜料以调色成偏蓝的黑色或中性 的黑色,成为抑制了雾度上升的透明着色层。 第十四发明是一种层叠面板,在第十二发明或者第十三发明中,表面保护层或者 基体片是根据JIS C2151测量的表面粗糙度Ra为0.1nm~100nm。 当这样构成时,由于层叠面板的表面的凹凸小并且整个表面具有均匀的总光线透 射率,因此成为抑制了表面晃眼的层叠面板。 第十五发明是一种显示面板,具备装饰层,该装饰层包含透明树脂和颜料,并作为 非显示区域形成在第十发明至第十四发明中所述的层叠面板的表面保护层或者基体片上 的任意位置,非显示区域的从装饰层侧测量的总光线透射率为0~10%,非显示区域和与非 显示区域邻接的显示区域的色差ΔE为0.1~1.0%。 当这样构成时,在显示设备不点亮时,目视时显示区域和非显示区域的颜色在邻 接比较中是可以感觉到轻微色差的水平,从而成为显示区域和非显示区域的一体感高的显 示面板。 7 CN 111587181 A 说 明 书 4/15 页 第十六发明是一种装饰片,具备:基体片;脱模层,形成在基体片上;表面保护层, 形成在脱模层上;透明着色层,形成在表面保护层上,包含透明树脂和颜料,根据JIS C2151 测量的表面粗糙度Ra为0.1nm~100nm;粘接层,形成在透明着色层上;以及重剥离脱模膜, 形成在粘接层上,从基体片至透明着色层的总光线透射率为45~90%,脱模层和表面保护 层之间的剥离重量设定为大于重剥离脱模膜和粘接层之间的剥离重量。 当这样构成时,能够先剥离该装饰片的重剥离脱模膜,使粘接层固定于基材后,剥 离基体片,并转印透明着色层,因而在制造具有透明着色层的层叠面板时,能够以更简便的 工序制造层叠面板,而不需要先仅使粘接层固定于基材后转印透明着色层的多个工序。 第十七发明是装饰片,在第十六发明中,脱模层和表面保护层之间的剥离重量为 0.15~0.50N/25mm,重剥离脱模膜和粘接层之间的剥离重量为0.05N~0.30N/25mm。 当这样构成时,在将装饰片固定/转印到基材的工序中,在从粘接层剥离重剥离脱 模膜时,能够构成形成于基体片的脱模层和表面保护层不会先剥离的剥离平衡优异的装饰 片,因此提高生产率。 第十八发明是一种层叠面板的制造方法,具备:准备第十六发明或者第十七发明 所述的装饰片的工序;剥离重剥离脱模膜,将装饰片的粘接层侧的一面固定于基材的工序; 以及剥离装饰片的基体片及脱模层,将透明着色层及表面保护层转印到基材的工序。 当这样构成时,由于使用具备预先精确地调整好光学特性、色调的透明着色层的 装饰片在基材上形成透明着色层,因此例如通过分别准备具有与所期望的设计对应的透明 着色层的装饰片,能够容易地制造具备任意颜色、任意总光线透射率的层叠面板。 第十九发明是一种显示面板的制造方法,具备:准备根据第十八发明所述的制造 方法得到的层叠面板的工序;以及以使非显示区域的从与基材相反侧测量的总光线透射率 为0~10%且非显示区域和与非显示区域邻接的显示区域的色差ΔE为0.1~1.0%的方式, 在表面保护层或者基体片的任意位置形成包含透明树脂和颜料的装饰层作为非显示区域 的工序。 当这样构成时,由装饰层形成如下的非显示区域,因此能够制造在显示设备不点 亮时色调的一体感优异的具备显示区域和非显示区域的显示面板,其中,该非显示区域是: 在显示设备不点亮时,目视时显示区域和非显示区域的颜色在邻接比较中是可以感觉到轻 微色差的水平。 发明效果 根据本发明,能够得到将基材通过透明着色层装饰的层叠面板及在层叠面板形成 有显示区域和非显示区域的显示面板。 附图说明 图1中的(a)及(c)是本发明的层叠面板的剖视图,(b)及(d)是本发明的显示面板 的剖视图。 图2中的(a)至(d)是示出在制造本发明的第一实施方式的显示面板中所使用的装 饰片的制造工序的概略图。 图3中的(a)至(c)是示出本发明的第一实施方式的显示面板的制造工序的概略 图。 8 CN 111587181 A 说 明 书 5/15 页 图4中的(a)及(b)是示出在制造本发明的第三实施方式的显示面板中所使用的装 饰片的制造工序的概略图。 图5中的(a)至(e)是示出本发明的第三实施方式的显示面板的制造工序的概略 图。 图6中的(a)至(d)是示出本发明的第五实施方式的显示面板的制造工序的概略 图。