技术摘要:

本发明涉及胶粘剂的技术领域,公开了一种水性压敏胶,其原料以重量份计包括丙烯酸丁酯20‑60份、丙烯酸酯类化合物1‑15份、丙烯酸异辛酯2‑20份、乳化剂1‑10份、油性引发剂0.1‑1份、增稠剂0.5‑5份、缓冲剂1‑5份以及水20‑60份。通过选择油性引发剂,从而使得在发生 全部

背景技术:

压敏胶黏剂的全称为压力敏感型胶黏剂,又俗称不干胶,简称压敏胶。压敏胶制品 包括压敏胶粘带和压敏胶标签纸、压敏胶片三大类。压敏胶按照主体成分可分为弹性体型 压敏胶和树脂型压敏胶。树脂型压敏胶所用的树脂有聚丙烯酸酯、聚氨酯、聚氯乙烯、聚乙 烯基醚等,其中聚丙烯酸酯使用最多。压敏胶按照形态可分为溶剂型压敏胶、水溶液型压敏 胶、乳液型压敏胶、热熔型压敏胶以及压延型压敏胶等五种类型。其中乳液型、溶剂型和热 熔型压敏胶黏剂占主导地位。 如授权公告号为CN106497463B的中国专利公开了一种水性压敏胶及其制备方法, 其原料包括:树脂、乳化剂和引发剂;所述树脂包括第一树脂、第二树脂以及UV单体。所述UV 单体为己二醇二丙烯酸酯、三羟甲基丙烷三丙酸酯或三乙二醇二甲基丙烯酸酯,其中所述 己二醇二丙烯酸酯质量为树脂总质量的3.5-8%,所述三羟甲基丙烷三丙酸酯质量为树脂 总质量的2-7%,所述三乙二醇二甲基丙烯酸酯质量为树脂总质量的2.5-6%。第一树脂包 括甲基丙烯酸甲酯、丙烯酸、丙烯酸丁酯和丙烯酸乙酯。第二树脂组成为丙烯酸丁酯和甲基 丙烯酸甲酯。乳化剂为的锅毕克化学公司提供的BYK306,引发剂为过硫酸铵。解决了现有应 用于聚氯乙烯广告贴的压敏胶为溶剂型压敏胶,会带来环境污染的技术问题。 由于第一树脂、第二树脂以及UV单体,均为油溶性的物质,而选用的引发剂为过硫 酸铵,属于水性引发剂,在制备的过程中,水性的引发剂与油溶性的树脂溶解性较差,从而 使得,树脂在引发剂过硫酸铵的作用下,只能在树脂的外部引发反应,从而导致树脂的聚合 反应不完全,造成未参与聚合反应的单体较多,最终导致原料的浪费。

技术实现要素:

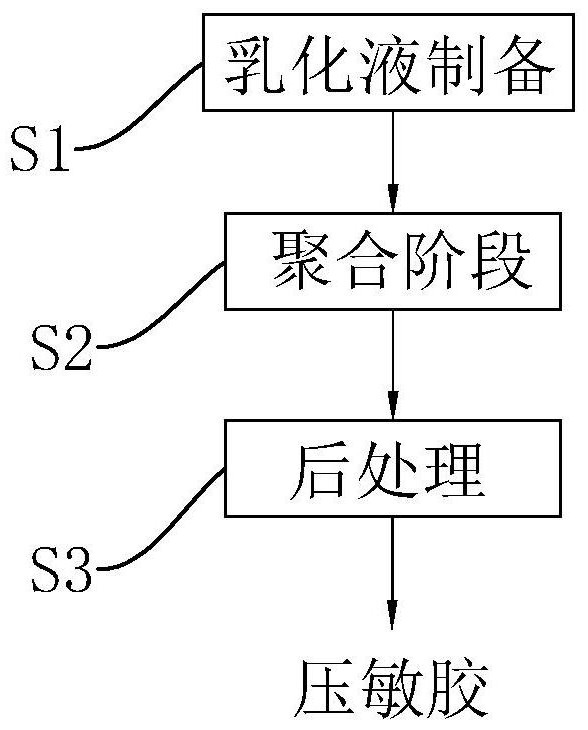

本发明的目的之一在于提供一种水性压敏胶,通过选择油性引发剂,从而使得在 发生聚合反应的时候,引发剂能够在乳液微球内部引发,从而使得树脂的聚合反应较为完 全,使得更多的聚合单体参与聚合反应,减少了单体的残留,降低了原料的浪费。 本发明的上述技术目的是通过以下技术方案得以实现的: 一种水性压敏胶,其原料以重量份计包括丙烯酸丁酯20-60份、丙烯酸酯类化合物 1-15份、丙烯酸异辛酯2-20份、乳化剂1-10份、油性引发剂0.1-1份、增稠剂0.5-5份、缓冲剂 1-5份以及水20-60份。 通过采用上述技术方案,通过将原料中的水性引发剂替换为油性引发剂,从而使 得在水乳液聚合中,油性引发剂与丙烯酸丁酯、丙烯酸脂类化合物以及丙烯酸异辛酯具有 较好的相容性,完全可以溶解在油性单体中,从而使得在发生聚合反应的时候,引发剂能够 在乳液微球内部引发,从而使得树脂的聚合反应较为完全,使得更多的聚合单体参与聚合 3 CN 111607340 A 说 明 书 2/7 页 反应,减少了单体的残留,降低了原料的浪费。 作为本发明的进一步改进,所述油性引发剂为BPO、环烷酸盐类、乙二硫醇、三乙基 铝、三乙基硼以及萘酸亚铜中的一种。 通过采用上述技术方案,通过选用上述油性引发剂,能够使得在引发反应的时候, 油性引发剂在微球颗粒内部引发,使得聚合物的微球颗粒不易被破坏,形成乳液颗粒度好, 粒径分布窄,从而使得最终制得的压敏胶的胶粘性能更佳,不易脱胶。 作为本发明的进一步改进,所述油性引发剂为BPO、乙二硫醇以及萘酸亚铜中的一 种。 通过采用上述技术方案,通过选用上述油性引发剂,能够使得在树脂内部引发反 应,避免了水性引发剂外部引发造成的乳液颗粒破坏和粘连,减少了胶渣的产生,进一步减 少了单体的残留,减少了原料的浪费,降低了原料的浪费。 作为本发明的进一步改进,其原料中以重量份计还包括硅酸镁铝0.1-0.5份以及 环己硅氧烷0.2-0.9份;所述油性引发剂为萘酸亚铜。 通过采用上述技术方案,通过在原料中添加硅酸镁铝和环己硅氧烷,并且将油性 引发剂限定为萘酸亚铜,硅酸镁铝和环己硅氧烷共同作用能够使得增稠剂与聚合后树脂之 间的相容性更好,防止增稠剂从聚合物的表层截面上迁移出来,避免了压敏胶在后续使用 的过程中粘接失效,提高了压敏胶的剥离强度。 作为本发明的进一步改进,所述增稠剂为聚丙烯酸树脂。 通过采用上述技术方案,通过选用聚丙烯酸树脂,能够使得压敏胶水的粘度的可 控性得到增加,提高了胶水的涂布均匀性,有利于压敏胶运用在BOPP胶带的涂布生产。另一 方面,由于选择聚丙烯酸树脂作为增稠剂,聚丙烯酸树脂与硅酸镁铝以及环己硅氧烷三者 的共同作用,能够降低压敏胶在后续制备的过程中的内应力,从而提高压敏胶的剥离强度。 作为本发明的进一步改进,所述乳化剂为低泡复合乳化剂。 通过采用上述技术方案,通过将乳化剂选择为低泡复合乳化剂,从而能够使得原 有的胶水体系中的不易产生泡沫,或产生的泡沫较易破灭。由于制备的过程中气泡产生的 可能性降低,从而提高了胶水涂布烘干后的透明度。 作为本发明的进一步改进,低泡复合乳化剂为EO/PO嵌段聚醚、异辛醇磷酸酯、乙 氧基化脂肪酸甲酯、聚醚改性有机硅类表面活性剂中的一种。 通过采用上述技术方案,聚醚改性有机硅类表面活性剂的合成方式参照《精细石 油化工》第28卷第3期2011年5月第44页记载的以周世民、张鹏等为作者的标题为“聚醚改性 有机硅类表面活性剂的合成”记载的合成方式。 作为本发明的进一步改进,所述缓冲剂选用碳酸氢铵。 本发明的目的之二在于提供一种水性压敏胶的制备方法,能够使得制得水性压敏 胶的剥离强度得到提高。 一种上述水性压敏胶的制备方法,包括如下步骤进行; S1:乳化液制备;按重量份加入部分去离子水至第一反应容器内,并且启动搅拌; 然后按重量份计加入部分乳化剂,持续搅拌至第一反应容器内的物料溶解,再加入油性引 发剂、丙烯酸丁酯、丙烯酸酯类化合物以及丙烯酸异辛酯,持续搅拌至第一反应容器内的物 料呈乳白色后制得乳化液备用; 4 CN 111607340 A 说 明 书 3/7 页 S2:聚合阶段;在第二反应容器内加入剩余去离子水,并且使得加入的去离子水的 温度为80-90℃内,启动搅拌;然后按重量份加入剩余的乳化剂和缓冲剂,持续搅拌至第二 反应容器内的物质溶解,然后使得第二反应容器内的温度降至75-85℃时向第二反应容器 内滴加S1制得的乳化液,滴加完毕后保温1-1.5h; S3:后处理;第二反应容器内的物质保温完毕之后,降温至50-60℃时按重量份滴 加增稠剂和氨水,持续搅拌30-45min后降至室温,得到水性压敏胶。 通过采用上述技术方案,通过在后续添加氨水处理,能够使得第二阶段得到的聚 合物能够具有更多的氢键,从而提高最终制得的水性压敏胶的剥离强度;同时还能够起到 调节pH的作用。另外,选择氨水作为调节pH的物质,避免使用氢氧化钠以及氢氧化钠而引入 其他的金属离子。当后处理的过程中引入其他金属离子时,则会导致最终制得的压敏胶的 氢键减少,使得压敏胶的剥离强度减小。 综上所述,本发明的优点和有益效果是: 1、通过选择油性引发剂,从而使得在发生聚合反应的时候,引发剂能够在乳液微 球内部引发,从而使得树脂的聚合反应较为完全,使得更多的聚合单体参与聚合反应,减少 了单体的残留,降低了原料的浪费; 2、在引发反应的时候,油性引发剂在微球颗粒内部引发,使得聚合物的微球颗粒 不易被破坏,形成乳液颗粒度好,粒径分布窄,从而使得最终制得的压敏胶的胶粘性能更 佳,不易脱胶; 3、通过在原料中添加硅酸镁铝和环己硅氧烷,并且将油性引发剂限定为萘酸亚 铜,硅酸镁铝和环己硅氧烷共同作用能够使得增稠剂与聚合后树脂之间的相容性更好,防 止增稠剂从聚合物的表层截面上迁移出来,避免了压敏胶在后续使用的过程中粘接失效, 提高了压敏胶的剥离强度; 4、通过在后续添加氨水处理,能够使得第二阶段得到的聚合物能够具有更多的氢 键,从而提高最终制得的水性压敏胶的剥离强度;同时还能够起到调节pH的作用。另外,选 择氨水作为调节pH的物质,避免使用氢氧化钠以及氢氧化钠而引入其他的金属离子。当后 处理的过程中引入其他金属离子时,则会导致最终制得的压敏胶的氢键减少,使得压敏胶 的剥离强度减小。 附图说明 图1为本发明一种水性压敏胶的制备方法的工艺流程图。