技术摘要:

本发明公开了一种氯代脂肪酸甲酯尾气无碱化处理系统,涉及氯代脂肪酸甲酯尾气处理领域,该系统包括尾气预处理系统、制酸系统和油酸分离系统。本发明采用逆流方式,使用新鲜原料油不饱合脂肪酸甲酯对尾气中的氯气进行反应清除,充分利用尾气中的原料氯气,大大提高了除 全部

背景技术:

氯代脂肪酸甲酯是近年来才开发的一款新型绿色环保增塑剂,是由不饱和脂肪酸 甲酯和氯气在一定条件下反应制得的。在生产过程中会产生大量尾气,尾气成分主要为大 量反应生成的氯化氢、少量因反应不充分而没有参与反应的氯气及在高温剧烈反应过程中 被气流带走的油气。一般的处理方式是先将尾气经过吸收塔将氯化氢转化为盐酸之后再经 过碱池进行尾气吸收,最后排空。但这样的处理方式有以下缺点:(1)氯气利用率低,净化设 备复杂;(2)制备的浓盐酸品质差,含有一定量的游离氯,颜色偏黄、有机杂质多;(3)尾气最 终需要碱液吸收,形成的废水处理成本高,并且不符合环保要求。

技术实现要素:

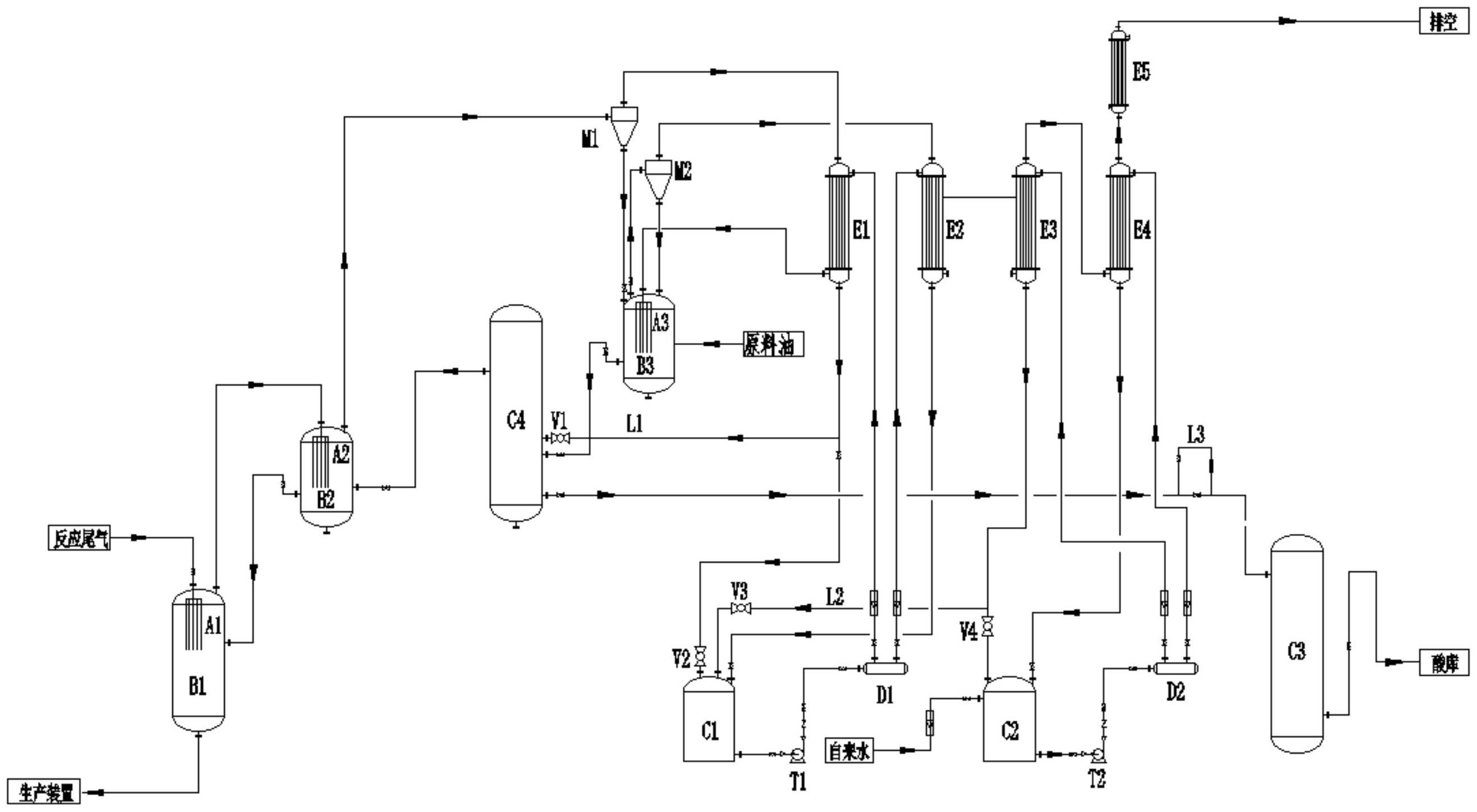

为解决上述技术问题,本发明公开了一种氯代脂肪酸甲酯尾气无碱化处理系统, 包括尾气预处理系统、制酸系统和油酸分离系统;所述尾气预处理系统包括通过气相管道 依次连接的至少两个反应吸收釜以及气液分离器一,所述气液分离器一通过液相管道依次 连接有把关釜、纯化塔及两个所述反应吸收釜,所述把关釜还通过气相管道及液相管道连 接有气液分离器二,所述把关釜还通过原料油入口连接有外部原料油源;所述制酸系统包 括通过气相管道与所述气液分离器一连接的一级降膜吸收器、与所述气液分离器二通过气 相管道依次连接的二级降膜吸收器、一级喷淋塔、二级喷淋塔,所述一级降膜吸收器与所述 二级降膜吸收器的底端分别通过液相管道与浓盐酸循环罐的顶端连接,所述浓盐酸循环罐 底端分别通过液相管道与所述一级降膜吸收器及所述二级降膜吸收器的上部连接,所述一 级喷淋塔及所述二级喷淋塔的底端分别通过液相管道与稀盐酸循环罐的顶端连接,所述稀 盐酸循环罐的底端分别通过液相管道与所述一级喷淋塔及所述二级喷淋塔连接;所述油酸 分离系统包括除油塔以及所述纯化塔,所述除油塔的上端的除油塔入口通过液相管线与所 述纯化塔连接,所述除油塔下端的除油塔出口通过出酸管路通入酸库做成品储存。 作为本发明技术方案的进一步优化,所述一级降膜吸收器与所述浓盐酸循环罐之 间的液相管道分设有第一液相支管,所述第一液相支管的另一端与所述纯化塔连接;所述 一级喷淋塔与所述稀盐酸循环罐之间的液相管道分设有第二液相支管,所述第二液相支管 的另一端与所述浓盐酸循环罐连接。 作为本发明技术方案的进一步优化,所述二级喷淋塔的出气口通过气相管道连接 有排气塔,所述排气塔高度≥25m。 作为本发明技术方案的进一步优化,所述反应吸收釜及所述把关釜内分别设置有 气流分配器。 作为本发明技术方案的进一步优化,所述反应吸收釜及所述把关釜内分别填充有 4 CN 111589293 A 说 明 书 2/5 页 填料。 作为本发明技术方案的进一步优化,所述反应吸收釜的温度为70~110℃。 作为本发明技术方案的进一步优化,所述第一液相支管靠近所述纯化塔处设置有 第一阀门,所述一级降膜吸收器与所述浓盐酸循环罐之间的液相管道靠近所述浓盐酸循环 罐处设置有第二阀门,所述第二液相支管靠近所述浓盐酸循环罐处设置有第三阀门,所述 一级喷淋塔与所述稀盐酸循环罐之间的液相管道靠近所述稀盐酸循环罐处设置有第四阀 门。 作为本发明技术方案的进一步优化,所述稀盐酸循环罐还外接有补水管路,所述 补水管路的另一端连接有外部水源。 作为本发明技术方案的进一步优化,所述浓盐酸循环罐底端的液相管道依次连接 有第一动力装置及第一液路分配器,所述第一液路分配器通过两路液相管道分别与所述一 级降膜吸收器及所述二级降膜吸收器连接;所述稀盐酸循环罐底部的液相管道依次连接有 第二动力装置及第二液路分配器,所述第二液路分配器通过两路液相管道分别与所述一级 喷淋塔及所述二级喷淋塔连接。 作为本发明技术方案的进一步优化,所述除油塔的上端的除油塔入口与所述纯化 塔连接液相管线设置有第三液相支管,所述第三液相支管为倒U型管道。 本发明的有益效果是: (1)无碱化吸收尾气:尾气经过一级降膜吸收器吸收后,由于大部分氯化氢气体转 化成盐酸,使得剩余尾气氯气占比增高、整体气速降低。氯气占比增高可促进反应效率、整 体气速降低可增加气体与原料油接触时间。又因为氯代脂肪酸甲酯制备与氯化石蜡制备不 同,氯代脂肪酸甲酯的原料中含有大量不饱和双键,氯气通入后不是先溶解而是迅速发生 加成反应,因此可保障余氯全部参加反应。总之,把关釜的设置大大提高了除氯效率,实现 最终无碱化尾气处理。 (2)高品质浓盐酸制备:相较其他相关工艺——“一步净萃”,本系统设计中是把粗 浓盐酸提纯时将除油塔与纯化塔分开,虽然增加了设备,但是效率提高了,分离效果更好 了。其中纯化塔中粗浓盐酸可以跟原料油快速进行萃取和热交换,然后进入氯化反应釜,大 大节约了能源。同时,纯化塔不但可以净化粗浓盐酸中有机油相杂质,还可以再进一步吸收 粗浓盐酸中可能存在的游离氯,进一步起到了“把关作用”。另外,除油塔可以利用大容积、 高罐身让油、酸有充分的时间和空间进行分离,通过这一设计最终得到的浓盐酸杂质少、品 质高。 (3)节约能源:反应吸收釜、把关釜、纯化塔的作用不仅是利用原料油吸收余氯,也 是让冷油与热气、热酸进行热交换再进入反应主釜,节约能源。 附图说明 为了更清楚地说明本发明实施例中的技术方案,下面将对实施例中所需要使用的 附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领 域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的 附图。 图1为本发明实施例一中的结构示意图。 5 CN 111589293 A 说 明 书 3/5 页 图2为本发明实施例二中的结构示意图。 附图标记: 在图1和图2中,B1为反应吸收釜一,B2为反应吸收釜二,B3为把关釜,B4为反应吸 收釜三,M1为气液分离器一,M2为气液分离器二,E1为一级降膜吸收器,E2为二级降膜吸收 器,E3为一级喷淋塔,E4为二级喷淋塔,E5为排气塔,C1为浓盐酸循环罐,C2为稀盐酸循环 罐,C3为除油塔,C4为纯化塔,A1、A2、A3、A4为气流分配器,L1为第一液相支管,L2为第二液 相支管,L3为第三液相支管,V1为第一阀门,V2为第二阀门,V3为第三阀门,V4为第四阀门, T1为第一动力装置,T2为第二动力装置,D1为第一液路分配器,D2为第二液路分配器。