技术摘要:

本发明提供了一种球阀芯及其加工方法,属于阀门技术领域。它解决了现有球阀芯生产成本高且生产效率低的问题。本球阀芯包括呈球形轮廓状的本体,本体上开设有通孔,本体外周面上还设有三个与通孔的中心线相平行的平面,本体外周面上设有一根或两根凸起的凸肋,凸肋的顶 全部

背景技术:

球阀在我们日常生活中接触较为频繁,其主要作用是控制管路的启闭。其中球阀 芯作为球阀的主要零部件其需求量十分巨大。普通球阀芯的生产过程基本分为如下几步: 1、下料机对圆环形管进行下料即切成一小段一小段的毛胚料;2、对毛胚料外径进行夹持通 过车床镗出内孔;3、更换机床进行内撑夹持对毛胚料的外表面进行车圆;4、更换机床再次 进行内撑夹持车出与阀杆配合的顶槽;5、更换机床对毛胚料外径夹持车出底槽;6、球面抛 光处理。上述步骤中每一步都需要更换车床进行加工,每次更换都需要重新夹持定位操作 麻烦,都需要人工对车床进行上料和下料其生产成本过高。而且每次外径夹持过后球阀芯 的球面都会受到夹具夹持而损伤,球面抛光的成本较大。 按照上述生产出来的球阀芯为了满足与阀杆配合的要求其顶槽车削不可避免,阀 杆通过伸入顶槽内与球阀芯配合,在加工时候由于球阀芯外周面为弧形为了防止顶槽过大 通常将顶槽车削成弧形其作用是用于加大槽的深度使得阀杆能更好的卡合,但是带来的是 生产效率的降低。 底槽的开设有主要作用是为了降低球阀芯的质量回收部分材料从而降低生产成 本。由于球阀芯在市场上的使用量极其庞大,所以在不影响使用的情况下回收部分材料能 起到大大降低生产成本的作用,但是车削底槽则伴随着人工和车床使用成本的增加,其实 际降低的成本也不尽如人意,而且加工工序的增加也会拉长生产周期。所以解决上述存在 的问题是当下刻不容缓要处理的事情。

技术实现要素:

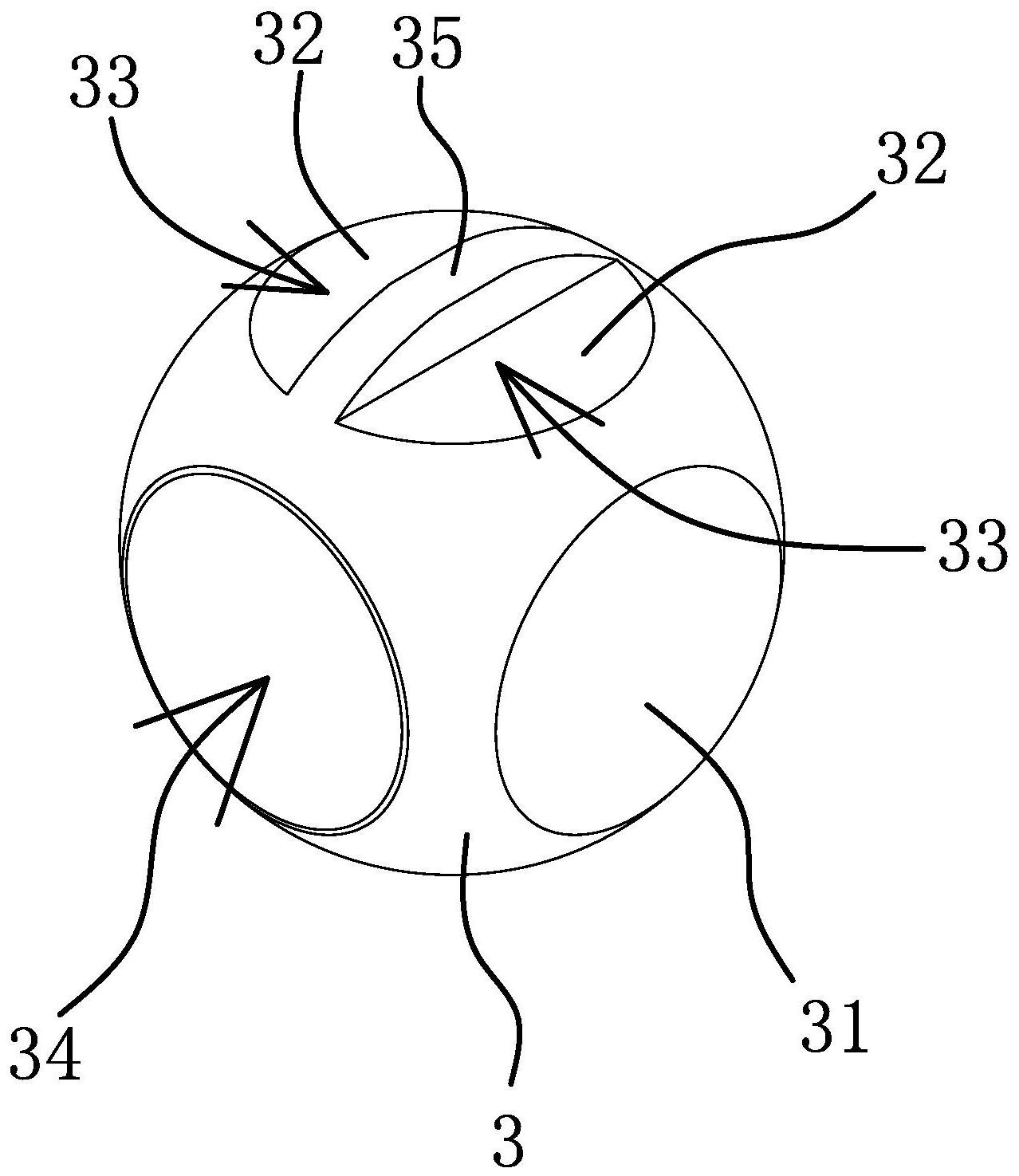

本发明的目的是针对现有技术存在的上述问题,提出了一种球阀芯及其加工方 法。它所解决的是现有球阀芯生产成本高且生产效率低的技术问题。 本发明的目的可通过下列技术方案来实现: 一种球阀芯的加工方法,其特征在于,所述方法按照以下步骤进行: 第一步拉丝:采用模具拉丝得到异形管,所述异形管径向截面呈方形且具有中心 孔,所述异形管的一外侧面上具有沿其长度方向凸起的一条或两条的凸筋; 第二步定位:在车床上通过夹具对异形管进行夹持,且所述异形管的一端部分伸 出夹具外; 第三步车外圆:通过车床上的刀具对伸出夹具外的所述异形管外表面进行车削且 车削后的该工位的异形管呈球形轮廓状; 第四步镗内孔:通过刀具对球形轮廓状一端的异形管中心孔进行镗孔,所述刀具 自中心孔孔口处进入且其进入深度与异形管上球形轮廓的长度相同; 第五步切料:通过刀具将球形轮廓状的所述异形管切下形成成品球阀芯。 3 CN 111571140 A 说 明 书 2/6 页 在车床上通过夹具对异形管进行整管夹持,并将异形管的一端部分伸出夹具外。 裸露在外的异形管一端即为待加工位对该待加工位进行加工即可,本方法通过一次夹持定 位即可完成球阀芯加工的全过程,减少了人工成本和车床的使用成本,大大降低了生产成 本的同时提高了生产效率。而且由于本方法待加工位从开始加工到加工完成被切下之前始 终连接在异形管上,夹具不与待加工位直接接触避免了多次夹持定位损伤球阀芯外表面, 在球阀芯生产完之后不需要进行抛光处理,进一步降低了生产成本的同时提高了生产效 率。加工完的异形管切下即为成品球阀芯然后夹具松开将后端异形管再推出一个待加工位 至夹具外再进行加工,省去了下料的步骤和反复装夹毛胚料的过程,适合流水线生产提高 了生产效率。 异形管径向截面呈方形且具有中心孔,异形管的一外侧面上具有凸起的凸筋,凸 筋沿该面长度方向分布。凸筋呈长条形且其长度与异形管的外侧面长度相同,当凸筋只有 一条时,异形管的径向截面呈凸字形。当凸筋具有两条时两条凸筋相互平行且其间具有间 隙槽。在第三步车外圆时,车出来的球形轮廓的外周面上具有由异形管外侧面形成的四个 平面,这样设置使得加工出来的球阀芯用料得到大幅度下降,其生产成本大大降低。而凸筋 车削过程中在球形轮廓上也保留了一小段随后随着切断保留球阀芯上其作用是用于与阀 杆配合,直接一步到位车削外圆的同时即加工出了省料的平面又加工出了与阀杆配合的凸 筋,优化了加工步骤使得生产成本进一步降低,生产效率得到大幅度提升。 由于本中心孔为异形管自带的中心孔,所以其粗糙度和孔径大小需要通过刀具进 行加工,镗大即可,镗大的同时也回收了部分材料,中心孔加大之后将这个工位的异形管切 下即为成品球阀芯,保证加工效率的同时生产成本也得到降低。 在上述的一种球阀芯的加工方法中,所述第一步中的拉丝包括第一次拉丝得到异 形管毛料和第二次拉丝得到成品异形管。 异形管毛料的尺寸要比成品异形管略大,两者中心孔的大小是相同的。两次拉丝 得到的异形管外表面更加光滑和平整,不需要抛光,生产成本得到了降低。 在上述的一种球阀芯的加工方法中,第二步中所述的夹具为弹簧夹头,所述异形 管自弹簧夹头的夹持槽伸入且所述弹簧夹头径向收缩对异形管进行夹持。 弹簧夹头夹持端通过径向收缩或扩张夹持异形管,弹簧夹头夹持方便且稳定性 高,利于生产加工,当其径向收缩时其夹持端内侧面与异形管的外侧面抵靠接触,接触面积 更大,不会损伤到异形管的外侧面,一定程度上降低了生产成本。 一种球阀芯,包括呈球形轮廓状的本体,所述本体上开设有通孔,本体外周面上还 设有三个与通孔的中心线相平行的平面,其特征在于,所述本体外周面上设有一根或两根 凸起的凸肋,所述凸肋的顶面为与本体的球形相一致的球形面,所述本体上位于凸肋两侧 均设有切面,切面与凸肋侧面之间均形成凹口。 本球阀芯的外周面上的三个平面直接由异形管的三个外侧面车外圆后形成,这样 设置大大提高了生产效率的同时使得本球阀芯的质量较小使用原材料较少其生产成本得 到大幅度下降。本球阀芯的凸肋由异形管上的凸筋在车外圆时得到,所以凸肋的顶面呈与 球形轮廓状的本体外周面的弧度相同的球形面状。凸肋可直接用于与阀杆配合,在保证球 阀芯使用的前提下大大方便了球阀芯的生产。当具有两条凸筋的异形管车外圆得到的球阀 芯上即具有两根凸肋,凸肋与凸肋之间的凹口用于配合固定阀杆。该凹口由原异形管上两 4 CN 111571140 A 说 明 书 3/6 页 条平行的凸筋之间的间隙槽直接通过车外圆时形成,大大提高了生产球阀芯的效率。本球 阀芯上的切面实际为异形管上的凸筋所在的侧面,也不需要额外加工,在车外圆时即可一 并得到该切面,切面与凸肋侧面之间形成的凹口也是本身加工后就带有的,这样设置大大 提高了生产效率。凸肋和切面的组合用于与阀杆配合,大大提高了生产效率。凸肋的顶面呈 弧形是由于刀具车外圆时将异形管外表面车削成球形所以也将凸筋顶面一并切削形成弧 形,弧形顶面在装配球阀时与阀杆更好配合,方便装配。本球阀芯上的通孔即为异形管镗内 孔之后形成,也具有提高了生产效率和降低生产成本的作用。 在上述的一种球阀芯中,所述凸肋长度方向与通孔的中心线相平行。 在上述的一种球阀芯中,所述凸肋高度由中间至两侧逐渐减小至与本体外周面齐 平。 由于本体的外周面是球状的,凸筋中间高两端逐渐减小至与本体外周面齐平,这 样设置使得本球阀更好装入阀体内且更加顺畅的与阀杆配合,便于装配。 在上述的一种球阀芯中,相邻两所述平面之间相互垂直。 在上述的一种球阀芯中,所述切面与通孔的中心线相平行,且切面还与其相邻的 平面垂直。 与现有技术相比,本产品的优点在于: 1、通过一次夹持定位即可完成球阀芯加工的全过程,且夹具不与待加工位的异形 管直接接触避免了多次夹持定位损伤球阀芯外表面大大降低了生产成本的同时提高了生 产效率。 2、本球阀芯的外周面上的三个平面直接由异形管的三个外侧面车外圆后形成,这 样设置大大提高了生产效率的同时使得本球阀芯的质量较小使用原材料较少其生产成本 得到大幅度下降。 3、本球阀芯的凸肋、切面和凹口均由异形管本身的侧面与凸筋在车外圆时得到, 且凸肋和凹口的组合可直接用于与阀杆配合,在保证球阀芯使用的前提下大大方便了球阀 芯的生产。 附图说明 图1是本发明实施例一的异形管部分结构示意图; 图2是本发明实施例一的夹具夹持异形管的示意图; 图3是本发明的异形管车外圆后的结构示意图; 图4是本发明实施例一的球阀芯结构示意图; 图5是本发明实施例一的球阀芯正视图; 图6是本发明实施例二的异形管部分结构示意图; 图7是本发明实施例二的夹具夹持异形管的结构示意图; 图8是本发明实施例二的球阀芯结构示意图; 图9是本发明实施例二的球阀芯正视图。 图中,1、异形管;11、中心孔;12、凸筋;2、弹簧夹头;21、夹持槽;3、本体;31、平面; 32、切面;33、凹口;34、通孔;35、凸肋。 5 CN 111571140 A 说 明 书 4/6 页