技术摘要:

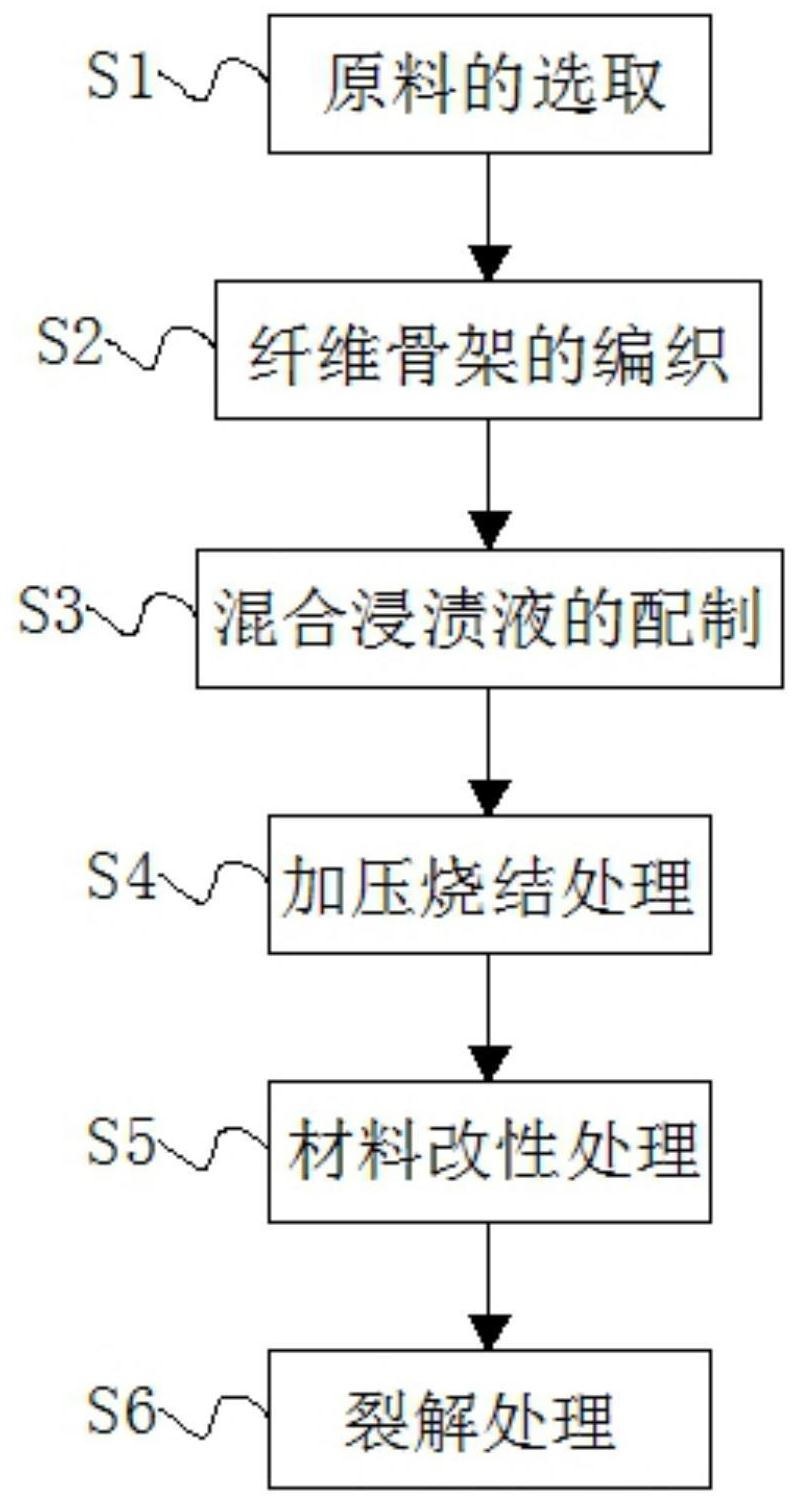

本发明公开了一种碳化硅纤维增强碳化硅复合材料的制备方法,具体包括以下步骤:S1、原料的选取,S2、纤维骨架的编织,S3、混合浸渍液的配制,S4、加压烧结处理,S5、材料改性处理,S6、裂解处理,涉及材料制备技术领域。该碳化硅纤维增强碳化硅复合材料的制备方法,可 全部

背景技术:

碳化硅纤维是以有机硅化合物为原料经纺丝、碳化或气相沉积而制得具有β-碳化 硅结构的无机纤维,属陶瓷纤维类,碳化硅纤维的最高使用温度达1200℃,其耐热性和耐氧 化性均优于碳纤维,强度达1960~4410MPa,在最高使用温度下强度保持率在80%以上,模 量为176.4~294GPa,化学稳定性也好,碳化硅纤维主要用作耐高温材料和增强材料,耐高 温材料包括热屏蔽材料、耐高温输送带、过滤高温气体或熔融金属的滤布等,用做增强材料 时,常与碳纤维或玻璃纤维合用,以增强金属(如铝)和陶瓷为主,如做成喷气式飞机的刹车 片、发动机叶片、着陆齿轮箱和机身结构材料等,还可用做体育用品,其短切纤维则可用做 高温炉材等。 目前的碳化硅纤维复合材料气孔率较高,致密化程度较低,由于复合材料在制备 过程中有较多气孔,使碳化硅复合材料导热性大大降低,不能实现通过在热压烧结碳化硅 骨架胚体结构时,采用液态硅来填补气孔,使碳硅进行很好的结合,无法达到通过采用填补 气孔的方法,来增强碳化硅复合材料致密化程度的目的,不能实现既保证了碳化硅复合材 料的力学性能又能够增强材料的导热性能,大大缩短了碳化硅复合材料的使用寿命,从而 对人们的使用碳化硅复合材料十分不利。

技术实现要素:

(一)解决的技术问题 针对现有技术的不足,本发明提供了一种碳化硅纤维增强碳化硅复合材料的制备 方法,解决了现有的碳化硅纤维复合材料气孔率较高,致密化程度较低,由于复合材料在制 备过程中有较多气孔,使碳化硅复合材料导热性大大降低,不能实现通过在热压烧结碳化 硅骨架胚体结构时,采用液态硅来填补气孔,使碳硅进行很好的结合,无法达到通过采用填 补气孔的方法,来增强碳化硅复合材料致密化程度的目的,不能实现既保证了碳化硅复合 材料的力学性能又能够增强材料的导热性能,大大缩短了碳化硅复合材料使用寿命的问 题。 (二)技术方案 为实现以上目的,本发明通过以下技术方案予以实现:一种碳化硅纤维增强碳化 硅复合材料的制备方法,具体包括以下步骤: S1、原料的选取:首先通过称量设备分别量取相应重量比份的固体硅、碳化硅纤维 和基体原料粉末,并将量取的各原料至于存储设备中,以备制备使用; S2、纤维骨架的编织:将步骤S1量取的碳化硅纤维按照复合材料的结构特征编织 成纤维骨架结构; 3 CN 111606715 A 说 明 书 2/4 页 S3、混合浸渍液的配制:将步骤S1量取的基体原料粉末倒入浸渍设备内,再加入 500-600mL的浸渍液,以转速为300-500r/min搅拌20-30min,配制成混合浸渍液; S4、加压烧结处理:将步骤S2编织的纤维骨架结构转移至浸渍设备内,使混合浸渍 液完全浸没骨架结构,浸渍20-30min后,将浸没完成后的骨架结构取出并转移至烧结室内, 加压烧结1-2h,使基体材料与纤维结合成复合材料胚体; S5、材料改性处理:将步骤S1量取的固体硅至于熔炉内,将炉温控制在1600-1650 摄氏度,使固体硅熔融成液态硅,然后将步骤S4得到的复合材料胚体放置于液态硅内,通过 多孔碳胚体中气孔的毛细作用渗透到胚体内部与碳基体反应生成碳化硅基体复合材料; S6、裂解处理:将步骤S5改性处理后的碳化硅复合材料放入裂解炉中,在流动氮气 气氛下进行裂解,从而得到碳化硅纤维增强碳化硅复合材料。 优选的,所述步骤S1量取的各原料按重量比份包括固体硅5-10份、碳化硅纤维60- 70份和基体原料粉末10-20份。 优选的,所述步骤S1中基体原料粉末为氧化铝、氧化锆、氮化铝、氮化硅、黏土或石 英中的一种或多种的组合。 优选的,所述步骤S2中编织成的纤维骨架结构为二维结构或三维结构。 优选的,所述步骤S4中烧结温度为1200-1400摄氏度,且压力为4-5Mpa。 优选的,所述步骤S6中裂解温度为700-1200摄氏度。 (三)有益效果 本发明提供了一种碳化硅纤维增强碳化硅复合材料的制备方法。具备以下有益效 果:该碳化硅纤维增强碳化硅复合材料的制备方法,具体包括以下步骤:S1、原料的选取:首 先通过称量设备分别量取相应重量比份的固体硅、碳化硅纤维和基体原料粉末,并将量取 的各原料至于存储设备中,以备制备使用,S2、纤维骨架的编织:将步骤S1量取的碳化硅纤 维按照复合材料的结构特征编织成纤维骨架结构,S3、混合浸渍液的配制:将步骤S1量取的 基体原料粉末倒入浸渍设备内,再加入500-600mL的浸渍液,以转速为300-500r/min搅拌 20-30min,配制成混合浸渍液,S4、加压烧结处理:将步骤S2编织的纤维骨架结构转移至浸 渍设备内,使混合浸渍液完全浸没骨架结构,浸渍20-30min后,将浸没完成后的骨架结构取 出并转移至烧结室内,加压烧结1-2h,使基体材料与纤维结合成复合材料胚体,S5、材料改 性处理:将步骤S1量取的固体硅至于熔炉内,将炉温控制在1600-1650摄氏度,使固体硅熔 融成液态硅,然后将步骤S4得到的复合材料胚体放置于液态硅内,通过多孔碳胚体中气孔 的毛细作用渗透到胚体内部与碳基体反应生成碳化硅基体复合材料,S6、裂解处理:将步骤 S5改性处理后的碳化硅复合材料放入裂解炉中,在流动氮气气氛下进行裂解,从而得到碳 化硅纤维增强碳化硅复合材料,可实现通过在热压烧结碳化硅骨架胚体结构时,采用液态 硅来填补气孔,使碳硅进行很好的结合,很好的达到了通过采用填补气孔的方法,来增强碳 化硅复合材料致密化程度的目的,实现了既保证了碳化硅复合材料的力学性能又能够增强 材料的导热性能,能够很好的降低气孔率,提高致密化程度和材料的导热性,大大延长了碳 化硅复合材料的使用寿命,从而对人们的使用碳化硅复合材料十分有益。 附图说明 图1为本发明的流程图。 4 CN 111606715 A 说 明 书 3/4 页