技术摘要:

本发明公开了一种上下料装置,包括:料仓装置,用于存放托盘;第一机械手,用于输送放置有待检测产品的托盘至料仓装置;同时将放置有检测完成产品的托盘由料仓装置移出;第二机械手,用于将待检测产品从料仓装置的托盘中取出,并放置到检测工位上;同时将检测完成的产 全部

背景技术:

随着机械制造向自动化、智能化的方向发展,上下料装置的取件和放件操作也变 得复杂起来。尤其对于电子产品来说,为了更好地实现品控,常常需要利用上下料装置将待 检测产品由进料装置取出,并放置在检测装置的检测工位,完成上料;待检测完成后,还需 将产品由检测工位取出,放回至进料装置,完成下料。为了保护电子产品在运输时不损坏, 同时方便运输,每个产品均会放置于托盘中在各工位之间进行传送,但是在检测时则只能 将产品单独放置在检测工位上,因此在上下料装置的上下料过程需要考虑托盘的问题。 同时鉴于电子产品的特殊性,每个电子产品一般都会有自己独有的编号,既利于 进行产品的售后服务,还能够在生产过程对每个电子产品进行实时跟踪,完成品控;托盘上 也设置与产品的编号一一对应的编号,这样一旦某一电子产品出现问题,系统便可以通过 特定的托盘找到相应的产品。这就要求上下料装置在能够保证下料后的产品仍放回原来的 托盘中。

技术实现要素:

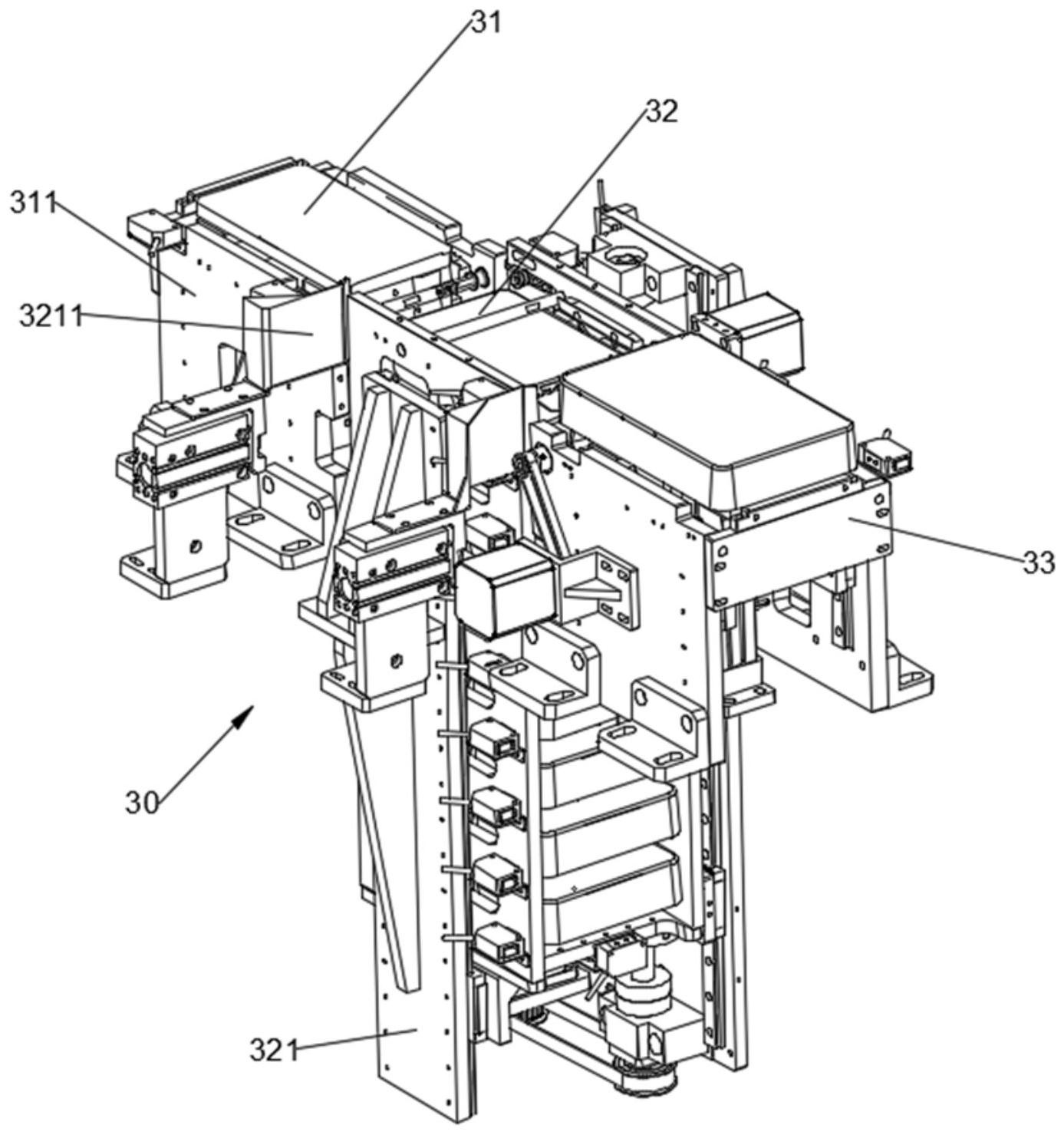

本发明的目的在于提供一种上下料装置,既能够实现托盘的妥善放置,同时还能 保证产品在检测完成后还能放置于原托盘内。 为实现上述目的,提供以下技术方案: 一种上下料装置,包括机架和设于所述机架上的: 料仓装置,用于存放托盘; 第一机械手,用于输送放置有待检测产品的托盘至所述料仓装置;同时将放置有 检测完成产品的托盘由所述料仓装置移出; 第二机械手,用于将待检测产品从所述料仓装置的托盘中取出,并放置到检测工 位上;同时将检测完成的产品由所述检测工位取出,再放回至所述料仓装置的空托盘中; 所述料仓装置包括: 第一料仓,用于放置由所述第一机械手输送来的装载有待检测产品的托盘; 第二料仓,用于存储由所述第一料仓输送来的空托盘; 第三料仓,用于承接由所述第二料仓输送来的空托盘,检测完成的产品被放回至 所述第三料仓的原托盘中。 作为优选,所述第一料仓、所述第二料仓和所述第三料仓在所述机架上依次呈线 性排布;所述第一料仓和所述第三料仓均最多放置一个托盘。 作为优选,所述第一料仓包括: 两个相对设置的第一料仓板; 第一同步带结构,设于所述第一料仓板上,用于输送空托盘至所述第二料仓; 5 CN 111606022 A 说 明 书 2/13 页 第一升降机构,设于两个所述第一料仓板之间,用于支撑由所述第一机械手输送 来的托盘,并在待检测产品上料后,驱动空托盘坐落于所述第一同步带结构的同步带上。 作为优选,所述第二料仓包括: 两个相对设置的安装板; 第二料仓板,设置有两个,每个所述第二料仓板均滑动设于一个所述安装板上; 第二同步带结构,设于所述第二料仓板上,用于承载由所述第一料仓输送来的空 托盘,并可输送空托盘至所述第三料仓;所述第二同步带结构设置多个,且沿竖直方向均匀 分布; 第二升降机构,驱动所述第二料仓板在竖直方向升降。 作为优选,所述第三料仓包括: 两个相对设置的第三料仓板; 第三同步带结构,设于所述第三料仓板上,用于接收由所述第二料仓输送来的空 托盘; 第三升降机构,设于两个所述第三料仓板之间,待所述第三同步带结构将空托盘 移动到位后,驱动空托盘上升至与所述第三同步带结构的同步带脱离。 作为优选,所述第一同步带结构和所述第三同步带结构的结构相同,均包括: 第一同步杆,所述第一同步杆垂直贯穿两个料仓板; 第一从动轮,设置有两个,分别转动设于两个所述料仓板上; 第一同步带,绕设于所述第一同步杆和所述第一从动轮上,用于承载托盘;所述第 一同步带设置两个,且沿着与输送方向相垂直的方向间隔设置; 第一驱动电机,用于驱动所述第一同步杆转动,进而驱动所述第一同步带完成托 盘的水平输送。 作为优选,所述第二同步带结构包括: 第二同步杆,所述第二同步杆贯穿两个所述第二料仓板; 第二从动轮,设置有两个,分别转动设于两个所述第二料仓板上; 第二同步带,绕设于所述第二同步杆和所述第二从动轮上,用于承载空托盘;所述 第二同步带设置两个,且沿着与输送方向相垂直的方向间隔设置。 作为优选,所述第二料仓还包括: 第二驱动电机,其输出端连接有第一齿轮,所述第二同步杆上设置第二齿轮,所述 第二驱动电机通过所述第一齿轮和所述第二齿轮的啮合实现对所述第二同步杆的转动驱 动; 移动驱动件,设于所述安装板上,所述移动驱动件的输出端连接所述第二驱动电 机,用于驱动所述第二驱动电机移动,直至所述第一齿轮与所述第二齿轮啮合。 作为优选,所述第二升降机构包括升降驱动电机和设于所述升降驱动电机输出端 的丝杠螺母结构;所述第二升降机构设于所述第二料仓的底部,两个所述第二料仓板通过 连接板连接,所述丝杠螺母结构连接于所述连接板上。 作为优选,所述第二料仓板与所述安装板的其中一个上设置滑块,另一个设置滑 轨,所述滑块滑动设于所述滑轨上;所述滑轨沿竖直方向延伸。 作为优选,所述机架包括框架本体和设于所述框架本体内的支撑板,所述框架本 6 CN 111606022 A 说 明 书 3/13 页 体以所述支撑板为界分为上架体和下架体,所述第一料仓、所述第三料仓设于所述上架体 内,所述第二料仓同时容纳于所述上架体和所述下架体内。 作为优选,还包括上下料治具,所述上下料治具包括: 上料机构,用于抓取载具至所述检测工位处;所述上料机构包括分离机构,用于分 离所述载具与产品; 下料机构,用于将检测完成的产品由所述检测工位取下; 旋转连接件,设于所述第二机械手的输出端;所述上料机构和所述下料机构分别 设于所述旋转连接件的不同位置处;所述第二机械手能够驱动所述旋转连接件旋转,以使 所述上料机构和所述下料机构均能到达所述检测工位。 作为优选,所述机架上还设置转送工位,所述转送工位用于放置需要进行多次检 测的产品。 作为优选,还包括不良品料仓,用于收集装载有检测结果为不良品的产品的托盘。 与现有技术相比,本发明的有益效果: 1)本发明所提供的上下料装置通过两个机械手与料仓装置的相互配合,能够实现 托盘的妥善放置,既能保证产品在检测前和检测后均能有托盘装载,还不影响产品单独在 检测工位的检测,结构简单,操作方便; 2)本实施例所提供的料仓装置通过设置三个料仓,并令托盘能够在三个料仓之间 相互输送,使检测完成的产品能够放回至原托盘中,即产品与托盘在检测前和检测后均保 持相对应,有利于对每个产品进行实时跟踪。 附图说明 图1为本发明实施例中一种上下料装置去除机架后与检测装置的安装示意图; 图2为本发明实施例中一种上下料装置带有机架的部分结构示意图; 图3为本发明实施例中一种上下料装置的部分结构示意图; 图4为本发明实施例中一种料仓装置的结构示意图; 图5为本发明实施例中第一料仓的结构示意图; 图6为本发明实施例中第一料仓的侧视图; 图7为本发明实施例中第二料仓在第一视角的结构示意图; 图8为本发明实施例中第二料仓在第二视角的结构示意图; 图9为本发明实施例中第二料仓的部分结构示意图; 图10为本发明实施例中一种载具在第一视角的结构示意图; 图11为本发明实施例中一种载具在第二视角的结构示意图; 图12为本发明实施例中第二机械手与上下料治具的安装示意图; 图13为本发明实施例中一种上下料治具在第一视角的结构示意图; 图14为本发明实施例中一种上下料治具在第二视角的结构示意图; 图15为本发明实施例中一种上下料治具装载有产品和载具的结构示意图; 图16为本发明实施例中一种上下料治具的上料机构的结构示意图; 图17为本发明实施例中一种载具回收仓在第一视角下的结构示意图; 图18为本发明实施例中一种载具回收仓在第二视角下的结构示意图。 7 CN 111606022 A 说 明 书 4/13 页 附图标记: 100-上下料装置;200-托盘;300-载具;301-弹性卡爪;302-卡槽;303-定位孔; 304-置物槽;400-产品;500-检测装置;501-检测工位; 10-机架;20-第一机械手;30-料仓装置;40-第二机械手;50-上下料治具;60-不良 品料仓;70-载具回收仓; 11-框架本体;12-支撑板;31-第一料仓;32-第二料仓;33-第三料仓;51-上料机 构;52-下料机构;53-旋转连接件;54-电磁阀;71-回收仓架体;72-传送带机构;73-第四升 降机构;74-回收电机;75-传动轴; 311-第一料仓板;312-第一同步带结构;313-第一升降机构;321-安装板;322-第 二料仓板;323-第二同步带结构;324-第二升降机构;325-第二驱动电机;326-移动驱动件; 327-连接板;328-拉杆;329-滑动结构;511-第一驱动件;512-第二驱动件;513-上料吸盘; 521-下料吸盘;522-垫板;531-定位柱;721-主动传送轮;722-从动传送轮;723-传送带; 724-支撑架;725-张紧轮; 3121-第一同步杆;3122-第一从动轮;3123-第一同步带;3124-第一驱动电机; 3131-升降板;3211-挡板;3231-第二同步杆;3232-第二从动轮;3233-第二同步带;3234-第 二齿轮;3241-升降驱动电机;3242-丝杠螺母结构;3251-第一齿轮;5111-固定部;5112-滑 动部;5113-驱动爪;5121-气缸主体;5122-气缸输出端。