技术摘要:

本发明涉及铜配件领域,尤其涉及一种铜配件处理装置。本发明要解决的技术问题是提供一种铜配件处理装置。一种铜配件处理装置,包括顶部工作连接板,阀门传送摆正机构,阀门清洁润滑机构,脱离控制机构和挤压脱离机构;工作机底板底端与分布式底脚进行焊接;工作机底板 全部

背景技术:

现在生活和工业中,镶铜配件应用广泛,其一般结构为铜件外部套设塑料或橡胶。 由于铜的成本较高,所以对于镶铜配件的废品,在后续处理的过程中一般要进行分离,以重 新回收利用铜件,以免造成原料的大量浪费,例如铜阀,铜阀的把手上会外套套塑料或者橡 胶皮,提升把握时的摩擦力和舒适度,但是随着使用时间的延长,塑料或橡胶发生老化、硬 化、自溶与铜阀紧密连接,粘连过紧、施力空间狭小,正常状态下难以分离。现有技术是将铜 件废品直接拿到烘箱中去烘烤,然后通过工作人员的经验,预计塑料或橡胶不再与铜件紧 密贴合,然后将废品拿出,剥离铜件上的套件,以此来实现铜件与塑料的分离。但是这种较 为原始的分离方式,容易造成烘箱烘烤温度或取出时间控制不好,而导致铜件变黄和塑料、 橡胶变焦等问题,造成分离失败,影响原料的回收利用率,进而造成了原料的浪费,没有达 到循环利用的目的。 因此,目前需要研发一种能够限制加热范围,防止因人员经验不足使铜配件和塑 料、橡胶被过度加热,导致铜件变黄和塑料、橡胶变焦等问题,造成分离失败,影响原料的回 收利用率,进而造成了原料的浪费,没有达到循环利用目的的装置,来克服上述问题。

技术实现要素:

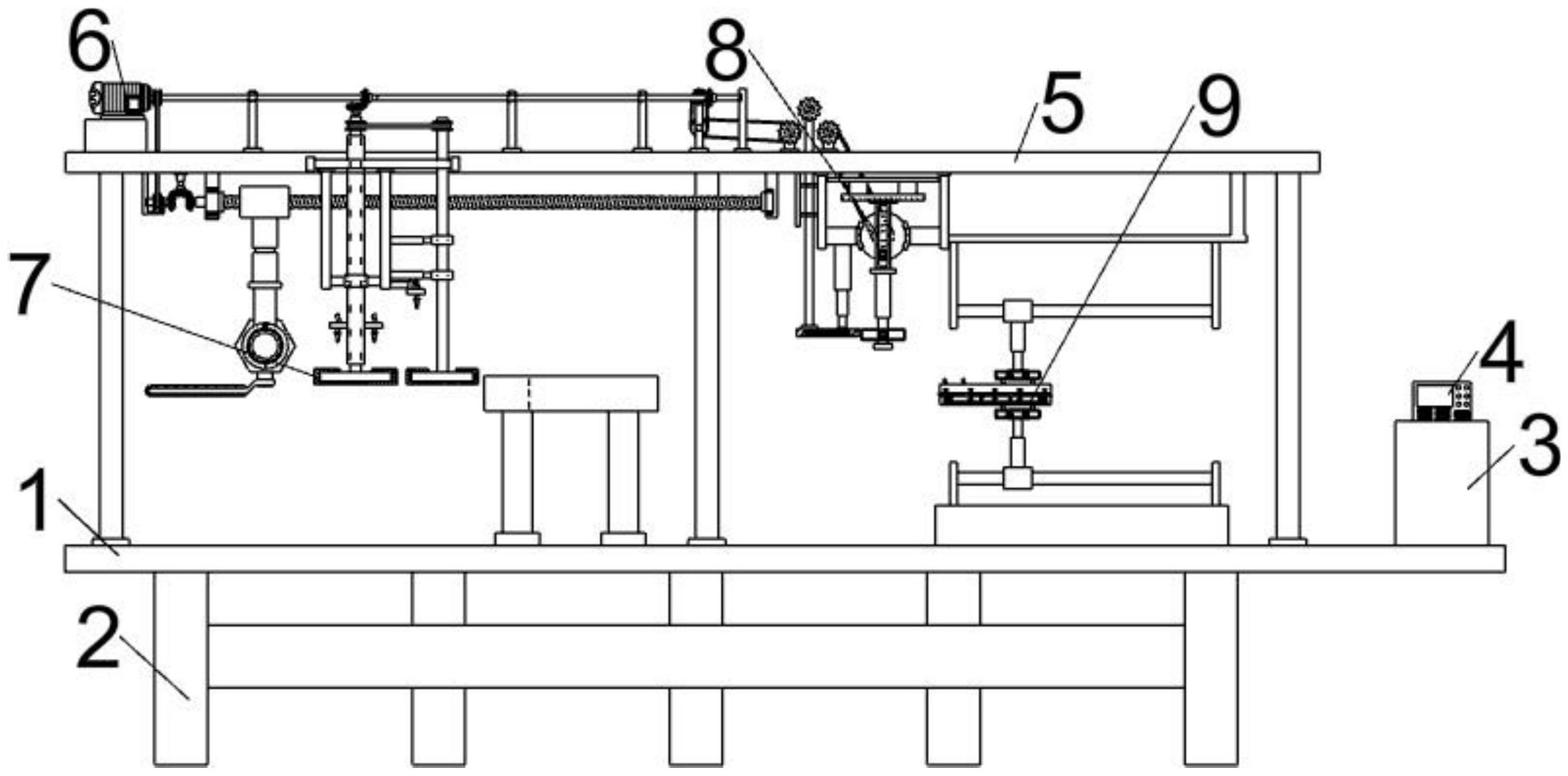

本发明为了克服现有技术的分离方式较为依靠经验,容易造成烘箱烘烤温度或取 出时间控制不好,而导致铜件变黄和塑料、橡胶变焦等问题,造成分离失败,影响原料的回 收利用率,进而造成了原料的浪费,没有达到循环利用的目的的缺点,本发明要解决的技术 问题是提供一种铜配件处理装置。 本发明由以下具体技术手段所达成: 一种铜配件处理装置,包括工作机底板,分布式底脚,架高座,运行控制屏,顶部工 作连接板,阀门传送摆正机构,阀门清洁润滑机构,脱离控制机构和挤压脱离机构;工作机 底板底端与分布式底脚进行焊接;工作机底板顶端右侧与架高座进行焊接;工作机底板顶 端左侧,顶端中部和顶端右侧均与顶部工作连接板进行焊接;工作机底板顶端中左侧与阀 门传送摆正机构相连接,并且阀门传送摆正机构顶端与顶部工作连接板相连接;工作机底 板顶端右侧与挤压脱离机构相连接,并且挤压脱离机构顶端与顶部工作连接板相连接;架 高座顶端中部设置有运行控制屏;顶部工作连接板前端左中部与阀门清洁润滑机构相连 接,并且阀门清洁润滑机构顶端与阀门传送摆正机构相连接;阀门传送摆正机构右端与脱 离控制机构相连接,并且脱离控制机构顶部与顶部工作连接板相连接,而且脱离控制机构 右端中部与挤压脱离机构相连接。 优选地,阀门传送摆正机构包括动力电机,第一传动轮,第一转轴杆,第一锥齿轮, 第二传动轮,第二锥齿轮,第三锥齿轮,第四锥齿轮,移动丝杆,电动转轴杆,电动张合固定 5 CN 111589846 A 说 明 书 2/9 页 夹套和把手摆正座;动力电机右端中部与第一传动轮进行转动连接;第一传动轮右端中部 与第一转轴杆进行转动连接;第一传动轮下方与第二传动轮进行传动连接;第一转轴杆外 表面中部与第一锥齿轮进行套接;第二传动轮右端中部与第二锥齿轮进行转动连接;第二 锥齿轮顶端中部与第三锥齿轮进行啮合;第三锥齿轮右端中部与第四锥齿轮进行啮合;第 四锥齿轮右端中部与移动丝杆进行转动连接;移动丝杆外表面左侧与电动转轴杆进行套 接;电动转轴杆底端与电动张合固定夹套相连接;电动张合固定夹套右下方设置有把手摆 正座;把手摆正座底端与工作机底板相连接;移动丝杆外表面左侧和外表面右侧均与顶部 工作连接板相连接;第三锥齿轮顶端中部与顶部工作连接板相连接;第二传动轮和第二锥 齿轮左部均与顶部工作连接板相连接;动力电机底端与顶部工作连接板相连接;第一锥齿 轮底端中部与阀门清洁润滑机构相连接;第一转轴杆右端中部与脱离控制机构相连接。 优选地,阀门清洁润滑机构包括第五锥齿轮,第二转轴杆,第三传动轮,第四传动 轮,第三转轴杆,第一轴承架板,第一清洁吸水盘,第一连接柱,第一喷头,第一轴承套柱,第 一轴承套环,第二连接柱,第二喷头,第二清洁吸水盘和第三喷头;第五锥齿轮底端中部与 第二转轴杆进行转动连接;第二转轴杆外表面顶端与第三传动轮进行插接;第二转轴杆外 表面与第一轴承套柱进行套接;第三传动轮右侧与第四传动轮进行传动连接;第四传动轮 底端中部与第三转轴杆进行转动连接;第三转轴杆外表面中上部与第一轴承架板进行套 接,并且第一轴承架板左中部与第一轴承套柱相连接;第三转轴杆底端与第一清洁吸水盘 进行插接;第三转轴杆外表面中部与第一连接柱相连接,并且第一连接柱顶端与第一轴承 架板相连接;第一连接柱右端底部与第一喷头相连接;第一连接柱左端底部与第一轴承套 环相连接,并且第一轴承套环内侧与第一轴承套柱相连接;第一轴承套柱左端底部与第二 喷头相连接;第一轴承套柱底端中部与第二清洁吸水盘进行插接;第一轴承套柱右端底部 与第三喷头相连接;第一轴承套环左端与第二连接柱相连接,并且第二连接柱顶端与第一 轴承架板相连接;第一轴承架板后端与顶部工作连接板相连接;第五锥齿轮右端中部与第 一锥齿轮相连接。 优选地,脱离控制机构包括第六锥齿轮,第五传动轮,第七锥齿轮,第三连接柱,第 六传动轮,第一传动齿轮,第二传动齿轮,第三传动齿轮,第七传动轮,第八传动轮,控制圆 盘,第一L形架,第二L形架,第一电动推杆,第一连接板,第一联动中空框,第一联动凸柱,第 二联动中空框,第一内槽滑轨,第一伸缩连接杆,第二联动凸柱和滑动柱;第六锥齿轮下方 与第五传动轮进行传动连接;第六锥齿轮右端中部与第七锥齿轮进行啮合;第五传动轮右 侧与第六传动轮进行传动连接;第七锥齿轮右端中部与第三连接柱进行插接;第六传动轮 前端中部与第一传动齿轮进行转动连接;第一传动齿轮右上方设置有第二传动齿轮;第二 传动齿轮右下方设置有第三传动齿轮;第二传动齿轮后端中部与滑动柱进行转动连接;第 三传动齿轮后端中部与第七传动轮进行转动连接;第七传动轮右下方与第八传动轮进行传 动连接;第八传动轮前端中部与控制圆盘进行转动连接;控制圆盘右侧与第一L形架进行滑 动连接;控制圆盘左侧与第二L形架进行滑动连接;控制圆盘前端中底部与第一联动凸柱进 行插接;第二L形架底端中部与第一电动推杆进行插接;第一电动推杆底端与第一连接板进 行插接,并且第一连接板顶端左侧与滑动柱相连接;第一连接板右端与第一联动中空框进 行焊接;第一联动凸柱外表面与第二联动中空框进行传动连接;第二联动中空框顶端与第 一内槽滑轨进行滑动连接,并且第一内槽滑轨右端顶部与第一L形架相连接,而且第一内槽 6 CN 111589846 A 说 明 书 3/9 页 滑轨左端顶部与第二L形架相连接;第二联动中空框底端与第一伸缩连接杆进行插接;第一 伸缩连接杆前端底部与第二联动凸柱进行插接,并且第二联动凸柱外表面与第一联动中空 框相连接;第七锥齿轮左端中部与第一转轴杆相连接;第五传动轮前端中部与顶部工作连 接板相连接;第三连接柱底端与顶部工作连接板相连接;第六传动轮后端中部与顶部工作 连接板相连接;第七传动轮后端中部与顶部工作连接板相连接;滑动柱外表面中部与顶部 工作连接板相连接;第二L形架顶端与顶部工作连接板相连接;第一L形架顶端与顶部工作 连接板相连接;第一L形架右端底部与挤压脱离机构相连接。 优选地,挤压脱离机构包括第一集合架,第一电动滑轨,第一电动滑套,第二电动 推杆,第一双柱滑板,第一第三联动中空框,夹紧机构,第四联动中空框,第二双柱滑板,第 三电动推杆,第二电动滑套和第二电动滑轨;第一集合架底端与第一电动滑轨进行螺栓连 接;第一电动滑轨外表面中左侧与第一电动滑套进行滑动连接;第一电动滑套底端中部与 第二电动推杆进行插接;第二电动推杆底端与第一双柱滑板进行插接;第一双柱滑板外表 面前侧与第一第三联动中空框进行滑动连接;第一第三联动中空框底端与夹紧机构相连 接;夹紧机构底端右侧与第四联动中空框相连接;第四联动中空框内侧与第二双柱滑板进 行滑动连接;第二双柱滑板底端中部与第三电动推杆进行插接;第三电动推杆底端与第二 电动滑套进行插接;第二电动滑套内侧与第二电动滑轨进行滑动连接;第二电动滑轨底端 与工作机底板相连接;第一集合架顶端右侧与顶部工作连接板相连接;第一集合架左端底 部与第一L形架相连接。 优选地,夹紧机构包括第一自热齿板,插接移动座,滑动限位机构,固定中框条和 第二自热齿板;第一自热齿板顶端左侧与插接移动座进行套接;第一自热齿板前端中部与 滑动限位机构相连接;滑动限位机构前端中部与固定中框条进行转动连接;滑动限位机构 后端底部与第二自热齿板相连接,并且第二自热齿板前端中部与固定中框条相连接;第一 自热齿板顶端右侧与第一第三联动中空框相连接;第二自热齿板底端右侧与第四联动中空 框相连接。 优选地,滑动限位机构包括第一联动轴承座,第二伸缩连接杆,中部连接套柱,第 三伸缩连接杆和第二联动轴承座;第一联动轴承座底端与第二伸缩连接杆进行转动连接; 第二伸缩连接杆外表面底端与中部连接套柱进行套接;中部连接套柱外表面底端与第三伸 缩连接杆进行套接,并且第三伸缩连接杆顶端与第二伸缩连接杆进行转动连接;第二伸缩 连接杆底端与第二联动轴承座进行转动连接;第二联动轴承座底端与第二自热齿板相连 接;第一联动轴承座顶端与第一自热齿板相连接。 优选地,把手摆正座顶端前后两个限位板之间最小间距与阀门把手宽度相同,且 两个限位板之间距离由左到右逐渐减小。 优选地,第一清洁吸水盘和第二清洁吸水盘均为柔软材质。 与现有技术相比,本发明具有如下有益效果: 为解决现有技术的分离方式较为依靠经验,容易造成烘箱烘烤温度或取出时间控 制不好,而导致铜件变黄和塑料、橡胶变焦等问题,造成分离失败,影响原料的回收利用率, 进而造成了原料的浪费,没有达到循环利用目的的问题,设计了阀门传送摆正机构、阀门清 洁润滑机构、脱离控制机构和挤压脱离机构。 1、通过阀门传送摆正机构,将阀门的把手调整至与阀门本体互相垂直的状态,避 7 CN 111589846 A 说 明 书 4/9 页 免因把手的非垂直状态使挤压脱离机构无法固定住把手,或者固定住把手后挤压脱离机构 的施力方向与把手不在同一直线上导致分离难度增大的问题。 2、通过阀门清洁润滑机构,清除把手转轴处的锈污并对转轴进行润滑,降低把手 正位的难度。 3、通过脱离控制机构和挤压脱离机构互相配合,将把手外覆塑料、橡胶固定住后 直接单独对其进行加热,不采取加热箱对铜配件进行整体加热的形式,从根本上避免铜配 件焦黄的问题,同时对把手塑胶套进行搓动,加速塑胶套与把手分离。 附图说明 图1为本发明的结构示意图; 图2为本发明的阀门传送摆正机构结构示意图; 图3为本发明的阀门清洁润滑机构结构示意图; 图4为本发明的脱离控制机构结构示意图; 图5为本发明的挤压脱离机构结构示意图。 图6为本发明的夹紧机构结构示意图; 图7为本发明的滑动限位机构结构示意图; 图8为本发明的把手摆正座俯视图结构示意图。 附图中的标记为:1-工作机底板,2-分布式底脚,3-架高座,4-运行控制屏,5-顶部 工作连接板,6-阀门传送摆正机构,7-阀门清洁润滑机构,8-脱离控制机构,9-挤压脱离机 构,601-动力电机,602-第一传动轮,603-第一转轴杆,604-第一锥齿轮,605-第二传动轮, 606-第二锥齿轮,607-第三锥齿轮,608-第四锥齿轮,609-移动丝杆,6010-电动转轴杆, 6011-电动张合固定夹套,6012-把手摆正座,701-第五锥齿轮,702-第二转轴杆,703-第三 传动轮,704-第四传动轮,705-第三转轴杆,706-第一轴承架板,707-第一清洁吸水盘,708- 第一连接柱,709-第一喷头,7010-第一轴承套柱,7011-第一轴承套环,7012-第二连接柱, 7013-第二喷头,7014-第二清洁吸水盘,7015-第三喷头,801-第六锥齿轮,802-第五传动 轮,803-第七锥齿轮,804-第三连接柱,805-第六传动轮,806-第一传动齿轮,807-第二传动 齿轮,808-第三传动齿轮,809-第七传动轮,8010-第八传动轮,8011-控制圆盘,8012-第一L 形架,8013-第二L形架,8014-第一电动推杆,8015-第一连接板,8016-第一联动中空框, 8017-第一联动凸柱,8018-第二联动中空框,8019-第一内槽滑轨,8020-第一伸缩连接杆, 8021-第二联动凸柱,8022-滑动柱,901-第一集合架,902-第一电动滑轨,903-第一电动滑 套,904-第二电动推杆,905-第一双柱滑板,906-第一第三联动中空框,907-夹紧机构,908- 第四联动中空框,909-第二双柱滑板,9010-第三电动推杆,9011-第二电动滑套,9012-第二 电动滑轨,90701-第一自热齿板,90702-插接移动座,90703-滑动限位机构,90704-固定中 框条,90705-第二自热齿板,9070301-第一联动轴承座,9070302-第二伸缩连接杆, 9070303-中部连接套柱,9070304-第三伸缩连接杆,9070305-第二联动轴承座。