技术摘要:

本发明公开了一种带肋片式热管和一种带肋片热管式外取热器,包括一个垂直设置的圆筒形壳体,其特征在于:所述圆筒形壳体的顶部设有汽水分离器,所述汽水分离器和取热器壳体通过盲法兰连接;在圆筒形壳体内垂直设置有带肋片热管式取热管。所述肋片为通长肋片,相邻两个 全部

背景技术:

在石油化工行业催化裂化装置中,催化剂在反应器和再生器之间循环;失活的催 化剂在再生器中烧焦再生,再生后的催化剂循环回反应器。典型的如重油催化裂化装置。催 化剂在再生器中的烧焦反应要放出大量的热量,当该热量超过了催化反应所需要的热量 时,就需要设置外取热器来吸收这部分过剩的热量,保证工艺操作的平稳进行。同时,外取 热器也利用这部分过剩热量发生蒸汽,设置外取热蒸汽发生系统成为催化裂化装置中的一 项重要节能措施。外取热器由于取热量大、操作灵便,在工业上的应用十分广泛。 现有的外取热器有多种型式,但都是水管式换热器。中国专利 ZL201220342676.5 公开了一种翅片管外取热器,它包括一个垂直设置的圆筒形壳体,壳体内垂直设置有多根 套管式取热管。每一根套管式取热管为封闭式结构,主要由给水管和绕给水管的外表面设 置的汽水混合物套管组成。每根套管式取热管是一个独立的传热元件,构成一个具有独立 的水-汽回路的传热单元。这种套管式取热管以及采用这种套管式取热管的外取热器虽然 形式上一个单元的套管式取热管出了问题,可以通过关闭本取热单元上升管和下降管的阀 门切除本取热单元,但仍然无法避免高压水的泄漏。存在的主要问题是:高压水泄露总是各 方关注的重点。由于管内水压高于再生气压力,假如一个取热管泄露,首先会影响再生器内 压力,其次如果处置时间稍长,一个管的泄漏点出水冲击相邻取热单元,从而会导致周围管 道泄露,再其次上升管道和下降管道数量众多,布置困难,检修困难,投资较大,增加操作危 险和工作量。

技术实现要素:

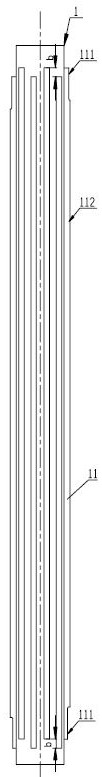

本发明的目的在于提供一种带肋片热管及外取热器,以解决现有技术中外取热器 取热单元泄漏造成的种种问题,并强化传热,以节省材料消耗,降低工程投资;免除操作工 作量。 为实现上述目的,本发明采用的技术方案为: 一种带肋片式热管,由热管和设于热管蒸发段外表面上、与热管蒸发段的外表面 相垂直并纵向设置的肋片组成,其特征在于:所述肋片为通长肋片,即每片肋片的总长度均 与热管蒸发段的长度基本相同,两端为低肋片,高度h为18~24毫米,中间部分为高肋片,高 度H为15~300毫米,相邻两个肋片两端在基管的轴向上错开布置。 本发明一种带肋片热管,其进一步特征在于:所述低肋片的长度 M为300~400毫 米。 本发明一种带肋片热管,其进一步特征在于:所述相邻两个肋片两端的错开长度b 为50~100毫米。 本发明一种带肋片热管,其进一步特征在于:所述相邻两个肋片之间的距离(指焊 4 CN 111609742 A 说 明 书 2/5 页 接在热管上的两条焊缝之间距离)为15~20毫米,所述肋片的厚度为5~30毫米。 本发明一种带肋片热管,其进一步特征在于:所述肋片横截面为矩形、等腰三角形 或双曲线型。 本发明一种带肋片热管,其进一步特征在于:所述肋片横截面为矩形时,矩形长H 为15~300mm,宽W为5~30mm。 本发明一种带肋片热管,其进一步特征在于:所述肋片横截面为等腰三角形时,等 腰三角形底边尺寸为5~30mm,底边上的高为15~300mm。 本发明一种带肋片热管,其进一步特征在于:所述肋片横截面为双曲线型,所述双 曲线肋片的最小厚度t为5~30mm,底端厚度T为 30~100mm,高度为20~300mm。 本发明还提供一种采用上述带肋片热管的外取热器,具体为: 一种带肋片热管式外取热器,包括一个垂直设置的圆筒形壳体,其特征在于:所述 圆筒形壳体的顶部设有汽水分离器,所述汽水分离器和取热器壳体通过盲法兰连接;在圆 筒形壳体内垂直设置有带肋片热管式取热管,外取热器的取热单元为带肋片热管式取热 管,所述带肋片热管式取热管一端为带有肋片的蒸发段,蒸发段通过限位管插入导向支架 的限位孔内;所述带肋片热管式取热管另一端依次为不带肋片的绝热段和冷凝段,绝热段 固定在立式汽水分离器的盲法兰上,冷凝段伸入汽水分离器内,热管的冷凝段和蒸发段位 于热管两端,绝热段位于中间。 本发明一种带肋片热管式外取热器,其进一步特征在于:所述汽水分离器又称汽 包,位于外取热器顶端,为立式结构。所述汽水分离器外形是立式圆柱体,上部为封头,下部 为盲法兰,封头、圆柱体、盲法兰构成一个封闭的腔体,腔体内的汽水分离原件由钢丝网(也 称破沫网)、缝隙挡板、水下孔板等汽水分离原件组成,可以满足锅炉中压及以下压力等级 蒸汽品质要求,如果蒸汽侧操作压力为次高压及以上,可以增加外置式汽水分离原件。 本发明一种带肋片热管式外取热器,其进一步特征在于:在所述圆筒形壳体内垂 直设置有至少一根带肋片热管式取热管。所述取热管的蒸发段封头设限位管,所述取热管 的下方设有导向支架。每根带肋片热管式取热管的带肋片端通过限位管插入导向支架的限 位孔内,由导向支架限位,可自由伸缩。绝热段和冷凝段为不带肋片的光管端,绝热段固定 在立式汽水分离器的盲法兰上,冷凝段伸入汽水分离器内。所述带肋片热管式取热管的带 肋片段位于外取热器的这样一个横截面以下:该横截面是在外取热器使用状态下,催化剂 进口管外径与外取热器筒体外径最下方交点所在平面。 本发明一种带肋片热管式外取热器,其进一步特征在于:所述带肋片热管式取热 管距圆筒形壳体器壁的净距离(指距器壁最近的肋片顶端)为30~500mm;相邻两根带肋片 热管式取热管之间的距离(指最近的两个肋片顶端)为30~500mm。 本发明一种带肋片热管式外取热器,其进一步特征在于:带肋片热管式取热管所 述肋片为通长肋片,肋片两端为低肋片,高度h为 18~24毫米,中间部分为高肋片,高度H为 15~300毫米,相邻两个肋片两端在基管的轴向上错开布置。 本发明一种带肋片热管式外取热器,其进一步特征在于:所述低肋片的长度M为 300~400毫米。 本发明一种带肋片热管式外取热器,其进一步特征在于:所述肋片管中相邻两个 肋片两端的错开长度b为50~100毫米。 5 CN 111609742 A 说 明 书 3/5 页 本发明一种带肋片热管式外取热器,其进一步特征在于:所述肋片热管中相邻两 个肋片之间的距离(指焊接在热管上的两条焊缝之间距离)为15~20毫米,所述肋片的厚度 为5~30毫米。 本发明一种带肋片热管式外取热器,其进一步特征在于:所述肋片横截面为矩形、 等腰三角形或双曲线型。 本发明一种带肋片热管式外取热器,其进一步特征在于:所述肋片横截面为矩形 时,矩形长为15~300mm,宽为5~30mm。 本发明一种带肋片热管式外取热器,其进一步特征在于:所述肋片横截面为等腰 三角形时,等腰三角形底边尺寸为5~30mm,底边上的高为15~300mmmm。 本发明一种带肋片热管式外取热器,其进一步特征在于:所述肋片横截面为双曲 线型,所述双曲线肋片的最小厚度t为5~30mm,底端厚度T为30~100mm,高度为20~300mm。 本发明一种带肋片热管式外取热器,主体由带肋片热管式取热管、外取热壳体和 立式汽水分离器(汽包)组成。用于取出高温催化剂热量,常用于石油化工行业的催化裂化 装置再生器,HCC(重油直接裂解制烯烃)和煤化工的MTO装置等。基本取热单元为热管,带肋 片热管式取热管固定在立式汽水分离器的盲法兰上,热管式取热管的冷凝端(不带肋片端) 位于立式汽水分离器内,蒸发端(带肋片端) 位于外取热壳体的催化剂侧,催化剂进口管的 下方。一根或多根取热热管、外取热壳体及立式汽水分离器共同构成带肋片热管式外取热 器。 本发明采用热管作为取热单元,热管所取热量直接传输给立式汽水分离器内的饱 和水,省去了现行套管式外取热器大量的上升管和下降管及其大口径高中压阀门,使外取 热器框架降低10米左右,从而大幅降低了投资;同时即使一根热管发生泄露,由于水汽和催 化剂侧相互隔离,对再生器和相邻热管无任何影响,不需要人工干预,也对整台外取热器的 运行无影响,只需检修时更换失效的热管即可。 本发明所述带肋片热管式取热器主要用于石油化工行业的催化裂化装置的再生 器,以及与其工艺过程类似的其它催化裂化装置再生器,例如MTO(甲醇转化制烯烃)装置、 HCC(重油直接裂解制烯烃) 装置;还可以应用于具有相似要求的其它粉状高温物料热传递 场所。 本发明的带肋片热管外取热器与现有技术相比,具有如下的有益效果: 与现有技术相比,本发明具有以下优点: 1 .解决了一个取热单元泄露影响外取热器运行、破坏相邻取热元件的问题,没有 操作工作量; 2.简化了取热系统,去掉了套管式外取热器数量众多的上升管和下降管及其管道 上的大口径高压阀门,降低了外取热框架10米左右;强化了传热,以显著降低的材料耗量取 得相同的取热效果。 3.大幅降低了工程投资。 下面结合附图和