技术摘要:

一种铁矿石的联合焙烧系统,包括回转窑和流态化焙烧系统,回转窑的窑尾连接有旋风除尘器,旋风除尘器底部设有中间仓;流态化焙烧系统包括旋风预热器、流态化反应炉、气固分离器和热风炉,热风炉用于对流态化反应炉供热,中间仓、旋风预热器、流态化反应炉、气固分离器 全部

背景技术:

我国现存有大量的低品位微细粒赤铁矿、菱铁矿、褐铁矿等复杂难选弱磁性铁矿 资源,采用常规的磁选、重选、浮选或联合选矿方法进行分选,铁精矿品位和铁回收率均较 低。而磁化焙烧是处理此类复杂难选铁矿石的最有效方法,通常采用回转窑磁化焙烧-磁 选、闪速(流态化)磁化焙烧-磁选等方法分选此类矿石,但这些方法都存在缺点。 回转窑焙烧工艺由于窑内物料不停的翻动,窑内烟气卷入大量的细粒级矿粉,在 逆流流动过程中这些细粒物料大部分未历经高温焙烧,其中的弱磁性铁矿物来不及转化为 强磁性铁矿物,在窑尾就随烟气流出了回转窑。这些细粒物料无法通过弱磁选方法进行回 收而只能收集后丢弃至尾矿,在降低原料利用率的同时还对环境产生污染。 闪速(流态化)磁化焙烧方法入烧原料为<1mm粒度的粉矿,如处理原矿则需要进 行制粉预处理,而制粉系统建设投资较大、制粉过程能耗较高,这必将增加产品的生产成 本。

技术实现要素:

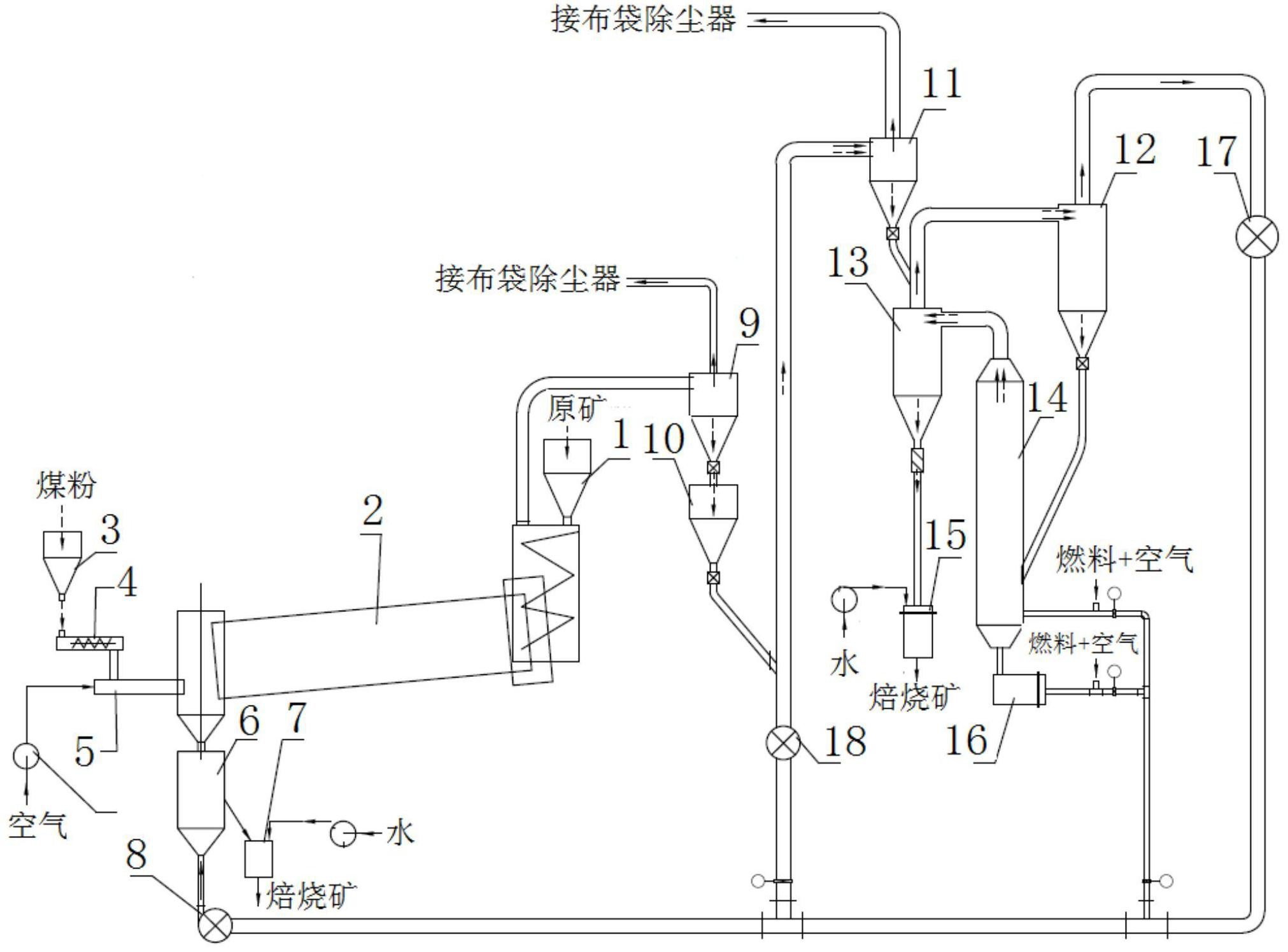

本发明为解决回转窑磁化焙烧方法存在的细粒粉料利用率低且存在粉尘污染隐 患,流态化磁化焙烧方法制粉系统建设投资大、尾气余热利用不充分等问题,提出一种回转 窑-流态化炉联合焙烧弱磁性铁矿石的方法和装置。 为解决上述技术问题,本发明的技术方案为: 一种铁矿石的联合焙烧系统,包括用于焙烧铁矿石原矿的回转窑和用于焙烧回转 窑窑尾旋风除尘器收集下来的细粒铁矿石的流态化焙烧系统; 所述回转窑的窑尾连有原料仓,使铁矿石从回转窑的窑尾进入回转窑内焙烧,回 转窑的窑尾还连有用于收集细颗粒铁矿石的旋风除尘器,在旋风除尘器底部设有存储细颗 粒铁矿石的中间仓;所述回转窑的窑头设有为回转窑供热的燃烧器,回转窑的窑头还设有 用于冷却焙烧矿的冷却仓; 所述流态化焙烧系统包括旋风预热器、流态化反应炉、气固分离器和热风炉;其中 热风炉用于为流态化反应炉供热,按细颗粒铁矿石的流动方向,所述中间仓通过管道与旋 风预热器、流态化反应炉、气固分离器依次相连。 优选地,所述旋风预热器为两级旋风预热器,第二级旋风预热器的出风口与冷却 仓连通、并和第一级旋风预热器进气口相连;第一级旋风预热器的出风口与布袋除尘器相 连;气固分离器的出风口与第一级旋风预热器的出料口连通、并与第二级旋风预热器的进 料口连通,通过气流将从第一级旋风预热器的出料口排出的物料通过管道带入第二级旋风 预热器中进行换热。 4 CN 111733319 A 说 明 书 2/6 页 优选地,在旋风预热器与冷却仓之间的管道上、在中间仓与旋风预热器之间的管 道上、在第二级旋风预热器的出风口与冷却仓之间的管道上均设有锁风阀。通过调节相关 管道上固设阀门的开度控制进入冷却仓和第一级旋风预热器的风量。 优选地,所述冷却仓和气固分离器分别连接有搅拌桶,用于冷却从冷却仓和气固 分离器排出的烧结矿。 基于同一个发明构思,本发明提供一种铁矿石的选矿方法,包括以下步骤: (i)以弱磁性的铁矿石为原料,将原料破碎、计量后从回转窑窑尾送入回转窑内; 在回转窑窑头供入煤粉和空气并使其在回转窑内燃烧;回转窑内的粗颗粒铁矿石随回转窑 的转动不断翻滚,从窑尾流向窑头,在此过程中受热转变为强磁性的铁矿石,得到回转窑焙 烧矿;回转窑内细颗粒铁矿石随燃烧形成的烟气从窑尾流出回转窑,经旋风除尘器收集后, 在中间仓中储存; (ii)将步骤(i)收集的细颗粒铁矿石经旋风预热后输送至流态化反应炉内进行焙 烧,使其转变为强磁性的铁矿石,气固分离后得到流态化焙烧矿; (iii)步骤(ii)得到的回转窑焙烧矿和流态化焙烧矿冷却后再合并或者单独进行 磨矿、分级、磁选或浮选,得到铁精矿产品。 优选地,步骤(i)中,所述弱磁性的铁矿石的粒度为-20mm;所述弱磁性铁矿石可为 赤铁矿、褐铁矿、菱铁矿等的一种或多种的混合矿。 优选地,步骤(ii)中,采用热风炉为流态化反应炉供热,流态化反应炉排出的尾气 用于输送和预热细颗粒铁矿石。 优选地,步骤(ii)中,旋风预热器排出的尾气先用于冷却回转窑焙烧矿,经气固换 热后得以进一步加热,随后通入回转窑内作为助燃风再次焙烧。 优选地,步骤(iii)中,回转窑焙烧矿的冷却方法是:先采用流态化反应炉的尾气 进行冷却,随后再进行水冷,对流态化焙烧矿直接采用水冷。 本发明的具体选矿方法和原理如下: 将铁矿石破碎至粒度-20mm,按煤矿比例0~30%,计量后从回转窑窑尾送入回转 窑内。在回转窑窑头设置可移动式煤粉燃烧器,通过调节燃烧器的喷煤量、风量和风压,控 制回转窑内温度及气氛。窑头燃烧器供入的煤粉和空气在窑内燃烧,为矿石供热和还原剂。 窑内矿石物料(粗颗粒铁矿石)随回转窑的转动不断翻滚,从窑尾向窑头缓慢前 进,在此过程中完成矿石的预热和磁化,弱磁性的铁矿物转变为强磁性的Fe3O4,并流出回转 窑。 燃烧烟气将矿石翻滚产生的扬尘卷入其中,由于烟气是与矿石逆流流动,部分细 粒物料在回转窑尾部没有历经高温焙烧就被卷入烟气中,其中的弱磁性铁矿物来不及转化 为强磁性铁矿物就随烟气流出回转窑。 随烟气流出回转窑的粉尘(即为细颗粒铁矿石)采用除尘器收集在中间仓中,除尘 后的烟气高空排放。粉尘再采用螺旋泵给料,通过气力输送至流态化焙烧系统内进行焙烧, 粉尘中弱磁性的铁矿物转化成为强磁性的Fe3O4。 流出回转窑的焙烧矿先采用流态化焙烧系统的尾气进行冷却,随后再对气冷后的 焙烧矿进行水冷,获得回转窑焙烧矿;对于流态化焙烧后的焙烧矿直接采用水冷,获得流态 化焙烧矿。 5 CN 111733319 A 说 明 书 3/6 页 将回转窑焙烧矿与流态化焙烧矿进行磨矿、分级、磁选分选,最终获得铁精矿产 品。 流态化反应炉由热风炉供热,并通过调节由反应炉下部供入的燃料量调控焙烧炉 内气氛,确保排出流态化焙烧系统的尾气为中性气氛。 流态化焙烧给矿为回转窑窑尾旋风除尘器收集下来的细粒级物料,这一方面解决 了回转窑磁化焙烧旋风除尘器收集的细粉的回收利用问题,另一方面省去了流态化磁化焙 烧原料准备过程中的干式制粉作业。 气力输送用风为流态化焙烧系统尾气,可以确保粉尘在输送过程中热量损失最 小,在降低流态化焙烧能耗的同时,可确保粉尘中少量已磁化的铁矿物不被二次氧化,增加 流态化焙烧过程磁化率。 流出回转窑的焙烧矿风冷时风源为流态化焙烧系统尾气,气固热交换后焙烧矿得 以冷却,从而降低了后续水冷强度;同时气固热交换后的烟气用于窑头煤粉的助燃,回收了 部分焙烧矿余热。 本发明铁矿石和烟气/尾气运动路径是:铁矿石由原料仓进入回转窑,由窑尾进 入,粗颗粒的铁矿石在回转窑内焙烧,窑头排出。细颗粒的铁矿石随回转窑产生的烟气一同 从窑尾排出,进入旋风收尘器,细颗粒铁矿石被收集后进入中间仓。中间仓的细颗粒铁矿石 由焙烧炉的尾气输送至旋风预热器进行预热,预热后进入流态化反应炉进行焙烧,流态化 反应炉的热源由热风炉提供,焙烧后的物料(流态化反应矿)被气固分离后,固体直接水冷, 气体即为焙烧后的尾气,用于输送细颗粒铁矿石,并可以实现物料的预热;另外,焙烧后的 尾气还可以用于冷却回转窑焙烧矿,尾气的温度升高后进入回转窑可以回收利用部分热 量,减少回转窑热量消耗。 与现有技术相比,本发明的优点在于: (1)本发明用回转窑、流态化反应炉相结合作为磁化焙烧的设备,不同粒级原料在 各自适宜的焙烧设备中进行焙烧,较好地克服了这两种方法单独使用的缺点,在解决回转 窑磁化焙烧窑尾除尘收集下来的细粒级物料环境污染问题、实现细粒级物料资源化利用的 同时,省去了流态化磁化焙烧原料预处理过程的制粉工序,大大降低了流态化焙烧基建投 资和生产成本,对低品位复杂难选弱磁性铁矿石资源的经济合理开发利用具有重要的实际 意义。 (2)本发明采用部分流态化焙烧尾气对回转窑焙烧矿进行冷却,烟气换热后用于 回转窑燃烧的助燃气,这种焙烧矿余热利用方式大大降低了生产能耗。 (3)本发明可以控制流态化反应炉补加的燃料量来确保流态化反应炉尾气为气氛 为中性,采用中性的部分流态化焙烧尾气将回转窑窑尾收集的细粉输送至旋风预热器内, 这在回收流态化焙烧尾气中热量的同时避免了部分还原的细粉被二次氧化,有利于提高流 态化磁化焙烧过程磁化率。 附图说明 图1为本发明实施例中难选铁矿回转窑-流态化炉联合焙烧系统装置示意图。 图例说明: 1、原料仓;2、回转窑;3、煤粉仓;4、螺旋输送机;5、燃烧器;6、冷却仓;7、第一搅拌 6 CN 111733319 A 说 明 书 4/6 页 桶;8、第一锁风阀;9、旋风除尘器;10、中间仓;11、第一级旋风预热器;12、第二级旋风预热 器;13、气固分离器;14、流态化反应炉;15、第二搅拌桶;16、热风炉;17、第二锁风阀;18、第 三锁风阀。