技术摘要:

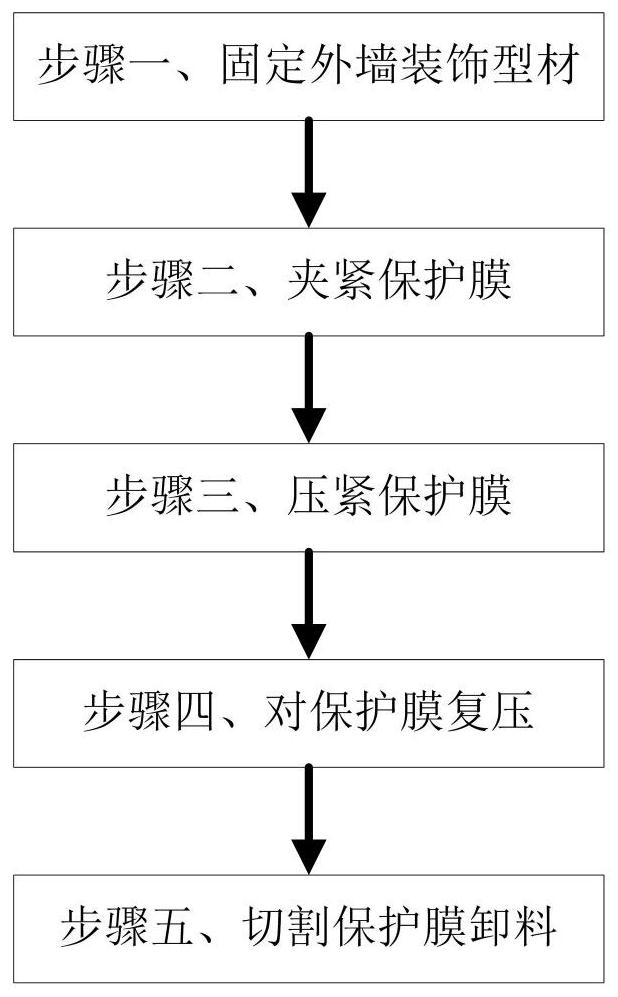

本发明属于建材技术领域,具体涉及一种硬质聚氯乙烯外墙装饰塑料型材制造加工工艺,采用一种外墙装饰型材制造加工装置配合完成,包括以下步骤:步骤一、固定外墙装饰型材:通过限位条将外墙装饰型材抵压在支撑台上;步骤二、夹紧保护膜:将保护膜一端拉出,经张紧机构 全部

背景技术:

硬聚氯乙烯是氯乙烯单体经聚合反应而制成的无定形热塑性树脂加一定的添加 剂组成。由于硬聚氯乙烯具有无毒无污染、耐腐蚀和抗老化等优良特性,故被广泛应用于各 类建材制造中,其中外墙装饰型材就是较为常见的一种。外墙装饰型材制造成型后为避免 存储和运输过程中被外物划伤表面,通常需要在外墙装饰型材的表面贴一层保护膜。对外 墙装饰型材贴膜的传统方式是操作工双手持保护膜,将保护膜贴到放置在加工台上的外墙 装饰型材表面,再用手将保护膜抹平,对保护膜表面进行复压。实际加工过程中,为了提高 装饰效果,通常会将型材表面做成弯折的形状,采用传统的加工方法在对表面形成弯折的 外墙装饰型材进行贴膜时会存在以下的问题:(1)人工将保护膜抹平过程中,人手与保护膜 之间会产生较大的摩擦力,导致保护膜产生褶皱,进而造成保护膜和型材之间存在气泡的 情况发生,降低了贴膜的质量;(2)人工贴膜时需要将保护膜从卷筒上拉出,操作工很难精 确控制保护膜的使用量,容易造成保护膜的浪费。

技术实现要素:

(一)要解决的技术问题 本发明提供了一种硬质聚氯乙烯外墙装饰塑料型材制造加工工艺,目的在于解决 人工对表面形成弯折的外墙装饰型材贴膜时存在的以下问题:(1)人工将保护膜抹平过程 中,人手与保护膜之间会产生较大的摩擦力,导致保护膜产生褶皱,进而造成保护膜和型材 之间存在气泡的情况发生,降低了贴膜的质量;(2)人工贴膜时需要将保护膜从卷筒上拉 出,操作工很难精确控制保护膜的使用量,容易造成保护膜的浪费。 (二)技术方案 为解决上述技术问题,本发明采用如下技术方案: 一种硬质聚氯乙烯外墙装饰塑料型材制造加工工艺,采用一种外墙装饰型材制造 加工装置配合完成,所述外墙装饰型材制造加工装置包括水平的底板,底板的上表面安装 有与外墙装饰型材表面相互配合的承托台,承托台上沿左右方向滑动配合有与外墙装饰型 材右侧壁相互配合的限位条。底板上表面竖直固定安装有第一支撑板,第一支撑板左侧面 沿限位条滑动方向水平安装有弹性支撑杆,弹性支撑杆的端部与限位条固定连接在一起。 底板上表面竖直固定安装有支撑台。支撑台的右侧壁与外墙装饰型材左侧壁相互配合,支 撑台的顶面固定安装有竖直板,竖直板顶部固定安装有水平板。水平板下表面竖直固定安 装有气缸,气缸的活塞杆底端固定安装有水平的安装板。 安装板下表面通过连接杆固定安装有与外墙装饰型材表面相互配合的第一压条, 第一压条的左侧壁与支撑台的右侧壁对齐。安装板上表面沿左右方向滑动安装有滑条,滑 4 CN 111547300 A 说 明 书 2/6 页 条底面通过连接杆固定安装有与外墙装饰型材表面相互配合的第二压条。第一压条与第二 压条的高度相同。安装板上表面通过安装座水平安装有垂直于滑条的导向杆和丝杠。导向 杆贯穿滑条并与滑条滑动配合,丝杠贯穿滑条并与滑条通过螺纹转动配合。丝杠端部固定 安装有旋转把手。底板上表面竖直固定安装有第二支撑板,第二支撑板与支撑台之间水平 转动安装有位于承托台前方且平行于导向杆的卷筒。第二支撑板与支撑台之间安装有张紧 机构。底板上表面安装有位于承托台后方的夹紧机构。 所述硬质聚氯乙烯外墙装饰塑料型材制造加工工艺包括以下步骤: 步骤一、固定外墙装饰型材:将外墙装饰型材放置到承托台上,通过弹性支撑杆推 动限位条,通过限位条将外墙装饰型材抵压在支撑台右侧壁上,通过承托台和限位条实现 对外墙装饰型材水平方向的固定。 步骤二、夹紧保护膜:将卷筒上的保护膜一端拉出,经张紧机构张紧后穿过外墙装 饰型材和第一压条之间,通过夹紧机构将保护膜端部夹紧。 步骤三、压紧保护膜:通过滑条带动第二压条水平移动,直至第二压条的右侧壁与 限位条左侧壁对齐。通过气缸带动安装板、第一压条与第二压条同步向下移动,直至第一压 条与第二压条将保护膜压紧在外墙装饰型材表面。压紧过程中,卷筒上的保护膜被缓慢拉 出。 步骤四、对保护膜复压:通过转动旋转把手带动丝杠转动,从而带动滑条沿着导向 杆水平移动。通过滑条带动第二压条水平移动,通过第二压条对保护膜进行复压,直至第二 压条左侧壁与第一压条右侧壁贴合。 步骤五、切割保护膜卸料:通过人工用切割刀沿外墙装饰型材的前后边对保护膜 进行切割,然后通过气缸带动第一压条与第二压条上移,再向右推动限位条,将外墙装饰型 材从承托台上取下即可。 作为本发明的一种优选技术方案,所述张紧机构包括第一安装轴、第一橡胶辊、第 二安装轴、第二橡胶辊、顶板、弹簧和卡块。第一安装轴固定安装在第二支撑板与支撑台之 间,第一安装轴位于卷筒和承托台之间且平行于卷筒。第一安装轴外转动套设有第一橡胶 辊。第二安装轴竖直滑动安装在第二支撑板与支撑台之间位于第一安装轴上方的位置,第 二安装轴与第一安装轴相互平行,第二安装轴外转动套设有第二橡胶辊。第二支撑板上安 装有顶板,顶板底面竖直安装有弹簧,弹簧底端安装有与第二安装轴相互配合的卡块。向上 提拉第二橡胶辊,将保护膜一端穿过第一橡胶辊和第二橡胶辊之间后松开第二橡胶辊。通 过弹簧向卡块施加向下的压力,将卡块压紧在第二安装轴上,第二安装轴受到卡块的压力 作用后带动第二橡胶辊同步向下运动,直至第二橡胶辊将保护膜压紧在第一橡胶辊上。当 保护膜被第一压条和第二压条压紧在外墙装饰型材表面过程中,卷筒上的保护膜在第一橡 胶辊和第二橡胶辊的张紧作用下被缓慢拉出,从而确保了拉出的保护膜都能覆盖在外墙装 饰型材表面。 作为本发明的一种优选技术方案,所述夹紧机构包括第一夹紧条、螺杆和第二夹 紧条。第一夹紧条水平固定安装在底板上表面位于承托台后方的位置,第一夹紧条的左右 两端竖直转动安装有螺杆,螺杆上转动安装有平行于第一夹紧条且位于第一夹紧条上方的 第二夹紧条。将保护膜端部穿过第一夹紧条和第二夹紧条之间后,转动螺杆带动第二夹紧 条向下移动,直至第二夹紧条将保护膜端部压紧在第一夹紧条上,确保第一压条和第二压 5 CN 111547300 A 说 明 书 3/6 页 条对保护膜压紧时保护膜端部不会发生移动,进而保证了卷筒上的保护膜能被缓慢拉出。 作为本发明的一种优选技术方案,所述第一夹紧条顶面和第二夹紧条底面贴覆有 橡胶片,以增加保护膜与第一夹紧条顶面和第二夹紧条底面间的摩擦力,进一步确保第一 压条和第二压条对保护膜压紧时保护膜端部不会发生移动。 作为本发明的一种优选技术方案,所述第二压条下表面转动安装有与外墙装饰型 材表面滚动配合且轴线垂直于导向杆的压辊。第二压条下表面直角处开设有第一容纳槽, 第一容纳槽内滑动配合有与外墙装饰型材表面直角处配合的压块。第二压条上表面通过斜 板固定安装有液压缸,液压缸的活塞杆端部与第二压条外端固定连接在一起。第二压条下 表面圆角处开设有第二容纳槽,第二容纳槽内滚动安装有若干个与外墙装饰型材表面圆角 处滚动配合的滚珠,第二压条内部对应第二容纳槽两端的位置各开设有一个连通第二容纳 槽的通气槽。第二压条上表面对应每个通气槽的位置固定安装有气泵。通过第二压条对保 护膜进行复压过程中,压辊在保护膜表面滚动;液压缸带动压块在第一容纳槽内周期性地 往复运动,通过压块对外墙装饰型材表面直角处进行复压。通过两个气泵轮流向两个通气 槽内吹气,使得第二容纳槽两端的气压轮流增加。第二容纳槽端部气压增加后,气体压力会 推动滚珠向第二容纳槽另一端滚动,当滚珠到达第二容纳槽另一端后,另一端的通气槽吹 气,通过气压作用将滚珠推回原位,从而使得滚珠在沿着第二压条移动方向滚动的同时也 沿着外墙装饰型材表面圆角处进行弧形往复滚动,从而对外墙装饰型材表面圆角处进行均 匀充分地复压。 (三)有益效果 本发明至少具有如下有益效果: (1)本发明的硬质聚氯乙烯外墙装饰塑料型材制造加工工艺解决了人工对表面形 成弯折的外墙装饰型材贴膜时存在的以下问题:人工将保护膜抹平过程中,人手与保护膜 之间会产生较大的摩擦力,导致保护膜产生褶皱,进而造成保护膜和型材之间存在气泡的 情况发生,降低了贴膜的质量;人工贴膜时需要将保护膜从卷筒上拉出,操作工很难精确控 制保护膜的使用量,容易造成保护膜的浪费。 (2)通过本发明对表面形成弯折的外墙装饰型材贴膜时,通过第一压条和第二压 条将处于张紧状态的保护膜压紧在外墙装饰型材表面后,再通过第二压条对保护膜进行复 压;相比人手直接对保护膜进行抹平,大大降低了保护膜表面受到的摩擦力,避免了保护膜 产生褶皱,从而提高了贴膜的质量。本发明的第二压条对保护膜进行复压过程中,通过压辊 和滚珠在保护膜表面的滚动,以及压块对保护膜的间歇性压紧,进一步减少了保护膜受到 的摩擦力。 (3)通过本发明对表面形成弯折的外墙装饰型材贴膜时,第一压条和第二压条将 保护膜压紧在外墙装饰型材表面过程中,保护膜始终在张紧状态下从卷筒上缓慢被拉出, 被拉出的保护膜能完全贴覆在外墙装饰型材表面,避免了保护膜的浪费。 附图说明 下面结合附图和实施例对本发明进一步说明。 图1为本发明实施例中硬质聚氯乙烯外墙装饰塑料型材制造加工工艺的步骤图; 图2为本发明实施例中硬质聚氯乙烯外墙装饰塑料型材的立体结构示意图; 6 CN 111547300 A 说 明 书 4/6 页 图3为本发明实施例中外墙装饰型材制造加工装置的第一立体结构示意图; 图4为本发明实施例中外墙装饰型材制造加工装置的第二立体结构示意图; 图5为本发明实施例中外墙装饰型材制造加工装置的侧视图; 图6为本发明实施例中外墙装饰型材制造加工装置A处的放大示意图; 图7为本发明实施例中外墙装饰型材制造加工装置第二压条的部分内部结构示意 图。 图中:1-底板、2-承托台、3-限位条、4-第一支撑板、5-弹性支撑杆、6-支撑台、7-竖 直板、8-水平板、9-气缸、10-安装板、11-第一压条、12-滑条、13-第二压条、131-压辊、132- 第一容纳槽、133-压块、134-液压缸、135-第二容纳槽、136-滚珠、137-通气槽、138-气泵、 14-安装座、15-导向杆、16-丝杠、17-旋转把手、18-第二支撑板、19-卷筒、20-张紧机构、 201-第一安装轴、202-第一橡胶辊、203-第二安装轴、204-第二橡胶辊、205-顶板、206-弹 簧、207-卡块、21-夹紧机构、211-第一夹紧条、212-螺杆、213-第二夹紧条。