技术摘要:

本发明公开了一种非均相混合物重力沉降分离器,混合物进料区和净化物出料区分别设置在分离区的两侧,分离区内设置有斜板组件,斜板组件包括至少两块相互平行设置的斜板,斜板与水平面之间形成第一夹角,相邻两块斜板之间具有混合物导流区和排污导流区,排污导流区通过 全部

背景技术:

具有不同物理性质(如密度差别)的分散物质和连续介质所组成的物系称为非均 相混合物或非均相物系。分散相或分散物质:处于分散状态的物质,如分散于流体中的固体 颗粒、液滴或气泡。连续相或连续介质:包围分散物质且处于连续状态的物质。 机械分离方法是非均相混合物的分离方法中的一种分离法。即利用非均相混合物 中两相的物理性质(如密度、颗粒形状、尺寸等)的差异,使两相之间发生相对运动而使其分 离。重力沉降方法是机械分离方法中的一种。 用于非均相混合物的重力沉降分离器有多种。比如用于分离气体与灰尘的重力沉 降室,用于分离水与污泥的沉淀池,用于分离水与油的隔油池,用于分离水与浮渣的气浮 池。在以上分离器中,一般会设置斜板或者斜管组件提高分离效率。 斜板组件是由多块平行的斜板构成,斜管组件是由多根倾斜的管道构成。处理带 污泥的污水时,污水沿斜板/斜管组件自下而上上升流动,污水中污泥在斜板/斜管组件下 壁上沉淀形成泥渣,这些泥渣在重力作用下沿着斜板/斜管组件下滑至池底,再集中排出。 由于水流方向和泥渣的下滑的方向相反,且处于同一通道中,这样必然导致两者的运动均 会被阻碍,且水容易被分离的泥渣二次污染,导致整体的处理效率低,分离效果相对较差。 在处理带浮油的污水时,污水沿斜板/斜管组件自上而下流动,污水中浮油/浮渣上浮到斜 板/斜管组件的上壁上,这些浮油、浮渣在浮力作用下沿着斜板/斜管组件上滑至池顶,再集 中排出,由于水流方向和油渣的上滑的方向相反,且处于同一通道中,这样必然导致两者的 运动均会被阻碍,而且油渣容易被下冲的水带走,导致整体的处理效率低,分离效果相对较 差。在处理带灰尘的气体时,气体由左至右水平通过斜板组件,气体中的灰尘沉降到斜板组 件下壁上,这些灰尘在重力作用下沿着斜板组件下滑至池底,再集中排出。由于气流方向和 灰尘的下滑的方向相垂直,且处于同一通道中,这样必然导致下沉后的灰尘会被气流向前 带,灰尘在斜板上下滑的轨迹并非与气流垂直,而是向气流方向倾斜,因此对斜板的长度要 求高,如果斜板长度短的话部分下滑的灰尘不等下滑至池底就会被带出斜板组件,因此气 体容易被沉降后的灰尘二次污染,导致整体的处理效率低,分离效果相对较差,容易导致设 备体积大。

技术实现要素:

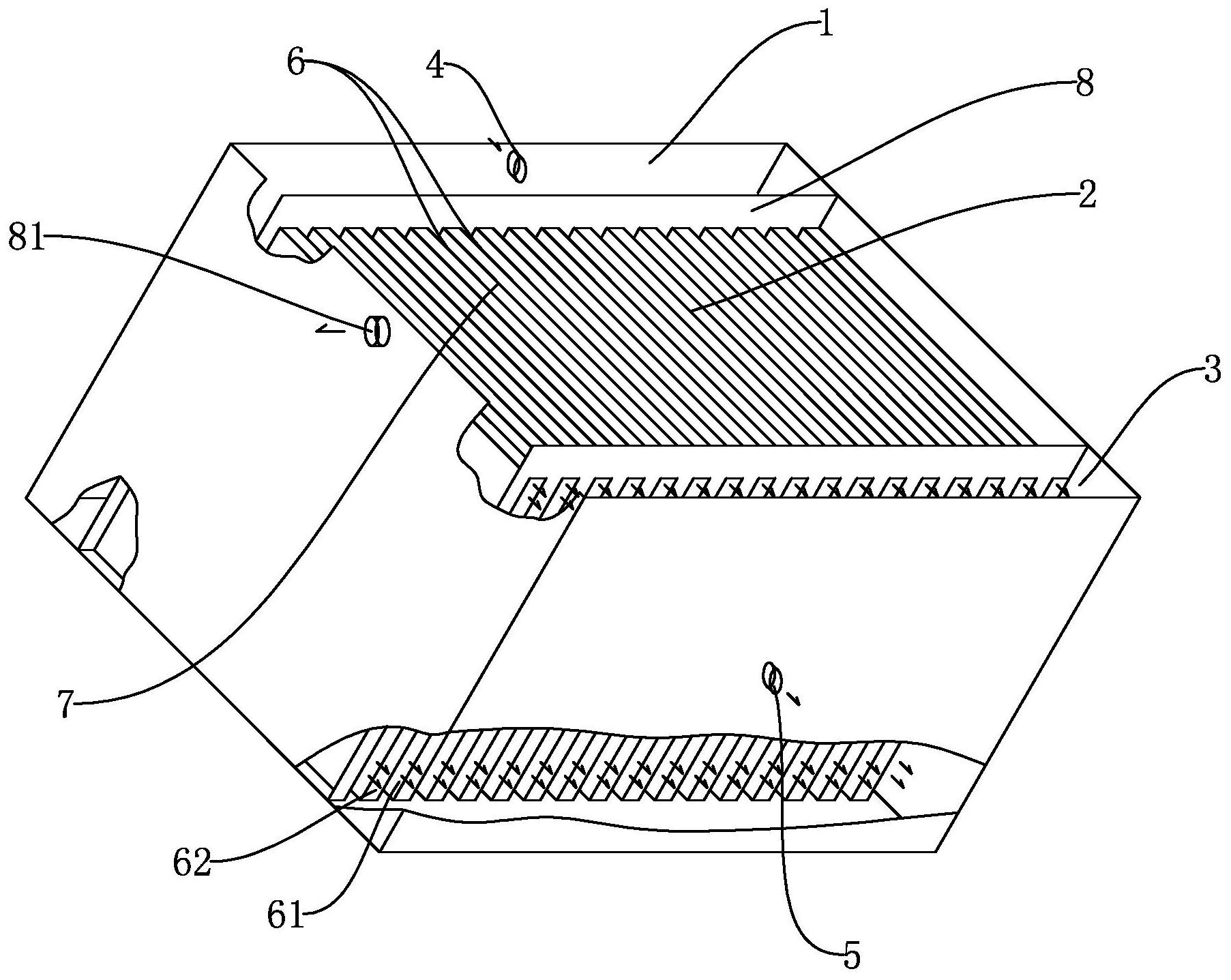

本发明所要解决的技术问题是提供一种占地面积小、分离效率高的非均相混合物 重力沉降分离器,采用这种结构的沉降分离器处理相同量混合物,具有容积效率高,能耗基 本不变的优点。 本发明解决上述技术问题所采用的技术方案为:一种非均相混合物重力沉降分离 器,包括混合物进料区、分离区和净化物出料区,所述的混合物进料区和所述的净化物出料 3 CN 111569476 A 说 明 书 2/5 页 区分别设置在所述的分离区的前后两侧,所述的分离区内设置有斜板组件,所述的斜板组 件包括至少两块相互平行设置的斜板,所述的斜板与水平面之间形成第一夹角,相邻两块 所述的斜板之间具有混合物导流区和排污导流区,所述的排污导流区通过分离板与所述的 混合物导流区隔开,所述的分离板与所述的斜板相互平行设置,所述的排污导流区位于所 述的混合物导流区的上侧和/或下侧,所述的分离板上带有多个间隔分布的供污物穿过的 分离孔,所述的混合物进料区和所述的净化物出料区分别与所述的混合物导流区相连通, 所述的排污导流区的顶部和/或底部连通设置有第一污物出料区,所述的第一污物出料区 上设置有第一污物出料口。 作为优化,所述的混合物导流区内间隔均匀设置有多块横隔板,所述的横隔板将 所述的混合物导流区分隔成多个并列排布的横向混合物导流通道,所述的排污导流区内间 隔均匀设置有多块纵隔板,所述的纵隔板将所述的排污导流区分隔成多个并列排布的纵向 排污导流通道。 在此结构中,通过横隔板将混合物导流区分隔成多个并列排布的横向混合物导流 通道,纵隔板将排污导流区分隔成多个并列排布的纵向排污导流通道,由此可见一方面横 向混合物导流通道和纵向排污导流通道对各区物料的具有导流作用,横向混合物导流通道 和纵向排污导流通道可以对其内的物料起到了小区域管理的作用,更有利于均匀、高效分 离;另一方面横隔板、纵隔板可增加斜板和分离板的刚性而不易变形,从而减少制作材料。 作为优化,所述的横隔板与所述的斜板相互垂直,所述的纵隔板与所述的斜板相 互垂直。 作为优化,所述的横隔板上间隔设置有若干个过流孔,所述的混合物导流区的顶 部或底部设置有第二污物出料区。在此结构中,在横隔板上设置过流孔,有利于混合物导流 通道内的污物进一步排出,提高分离效果,分离出来的污物流入第二污物出料区排出。 作为优化,所述的分离孔呈长条形,且所述的分离孔向混合物流动方向倾斜设置, 所述的分离孔按矩阵式排列,所述的分离孔的长度方向的沿线与所述的分离板上水平线相 交形成第二夹角,所述的第二夹角的度数为45-75度,相邻两排所述的分离孔的孔边距大于 所述的分离孔的宽度。 此结构,分离板的设置减少了分离板两侧的物料移动的相互影响,使进入分离板 另一侧的污物尽可能沿排污导流区内污物移动的截面均匀分布,而分离孔的设置保证了污 物及时进入排污导流区;由于分离孔向混合物流动方向倾斜设置且按矩阵式排列,分离孔 的长度方向的沿线与分离板上水平线相交形成第二夹角,保证混合物导流区和排污导流区 之间的分隔与连通均匀,保证分离板的强度和分离效果;由于当开孔面积和开孔数一定时, 过大的夹角会降低污物在排污导流区内的分布的均匀性,过小的夹角会增污物通过单个分 离孔的长度,使得混合物流动对排污导流区污物的流动影响增加,因此,将第二夹角设置成 45-75度,第二夹角使得分离孔与排污导流区内的污物运动方向交叉,使得污物进入排污导 流区后可较为均匀地分布于排污导流区污物流动的截面上,有利于污物在排污导流区内的 流动。 作为优化,所述的第二夹角的度数为60度。保证污物均匀且尽可能多的进入排污 导流区,并在排污导流区移动的截面分布均匀。 作为优化,所述的分离孔的宽度大于污物的粒径。保证污物顺利的流入纵向排污 4 CN 111569476 A 说 明 书 3/5 页 通道内。 作为优化,所述的第一夹角的度数为45-75度。 作为优化,所述的第一夹角的度数为60度。 与现有技术相比,本发明公开了一种非均相混合物重力沉降分离器,由于混合物 进料区和净化物出料区分别设置在分离区的前后两侧,相邻两块斜板之间具有混合物导流 区和排污导流区,排污导流区通过分离板与混合物导流区隔开,排污导流区设置在混合物 导流区的上侧和/或下侧,分离板上带有多个间隔分布的分离孔,混合物进料区和净化物出 料区分别与混合物导流区相连通,使用时,待处理的混合物由一侧的混合物进料区进入混 合物导流区后,污物由于自身重力影响上升或下降,由于斜板和分离板都是倾斜设置的,因 此污物通过分离板进入到排污导流区内;进入排污导流区的污物继续上升或下降;由此可 见由于分离板的隔离作用,使得混合物导流区中混合物的流动与排污导流区的污物的流动 相互影响减小,且污物沿着流动路径实时穿过分离孔进入排污导流区,避免污物直接带出 分离区或者二次污染混合物,提高分离效果和分离效率;因此在分离要求相同的情况下,采 用这种结构的斜板组件可以缩小五倍以上分离设备体积,大幅度降低成本。另外,第一污物 出料区根据所需分离的污物的密度分别设置在排污导流区的顶部和/或底部,排污导流区 直接与第一污物出料区连通,有利于改善排污效果。 附图说明 图1为本发明用于浮油或浮渣分离的结构示意图; 图2为图1的剖视图; 图3为本发明用于浮油或浮渣分离,且分离少量泥渣的结构示意图; 图4为图3的剖视图; 图5为本发明用于浮油或浮渣分离的斜板结构示意图; 图6为本发明用于泥水或气尘分离的结构示意图; 图7为6的剖视图 图8为本发明用于泥水或气尘分离,且分离少量浮油或浮渣的结构示意图; 图9为图8的剖视图; 图10为本发明用于泥水或气尘分离的斜板结构示意图; 图11为本发明用于三相分离精度要求高的结构示意图; 图12为图11的剖视图; 图13为本发明用于三相分离精度要求高的斜板结构示意图; 图14为横隔板设置在斜板上的结构示意图; 图15为纵隔板设置在斜板上的结构示意图; 图16为分离板的结构示意图。