技术摘要:

承压设备大直径薄壁圆环的制造方法,涉及一种薄壁圆环的制造方法。目的是解决现有大直径薄壁圆环多段圆弧板钢板下料拼焊成型的的方法生产效率低、材料成本和制造费用高的问题。本发明方法:钢板下料并加工纵缝坡口,将钢板卷制成筒体并拼焊,在筒体内装焊刚性支撑组件 全部

背景技术:

锅炉、压力容器等承压设备中的大直径薄壁圆环零部件直径大、截面尺寸小,刚性 差、技术要求高、加工难度大。长期以来均采用分段数控切割下料和拼焊成形,分段数控切 割下料如附图1所示,在钢板上切割得到弧形板,然后将弧形板拼焊成圆环(如图2所示);这 种方法切割下料产生的废料多,并且工艺复杂,每个大直径薄壁圆环零部件需要加工多个 坡口和拼焊多条焊缝,生产效率低、材料成本和制造费用高。

技术实现要素:

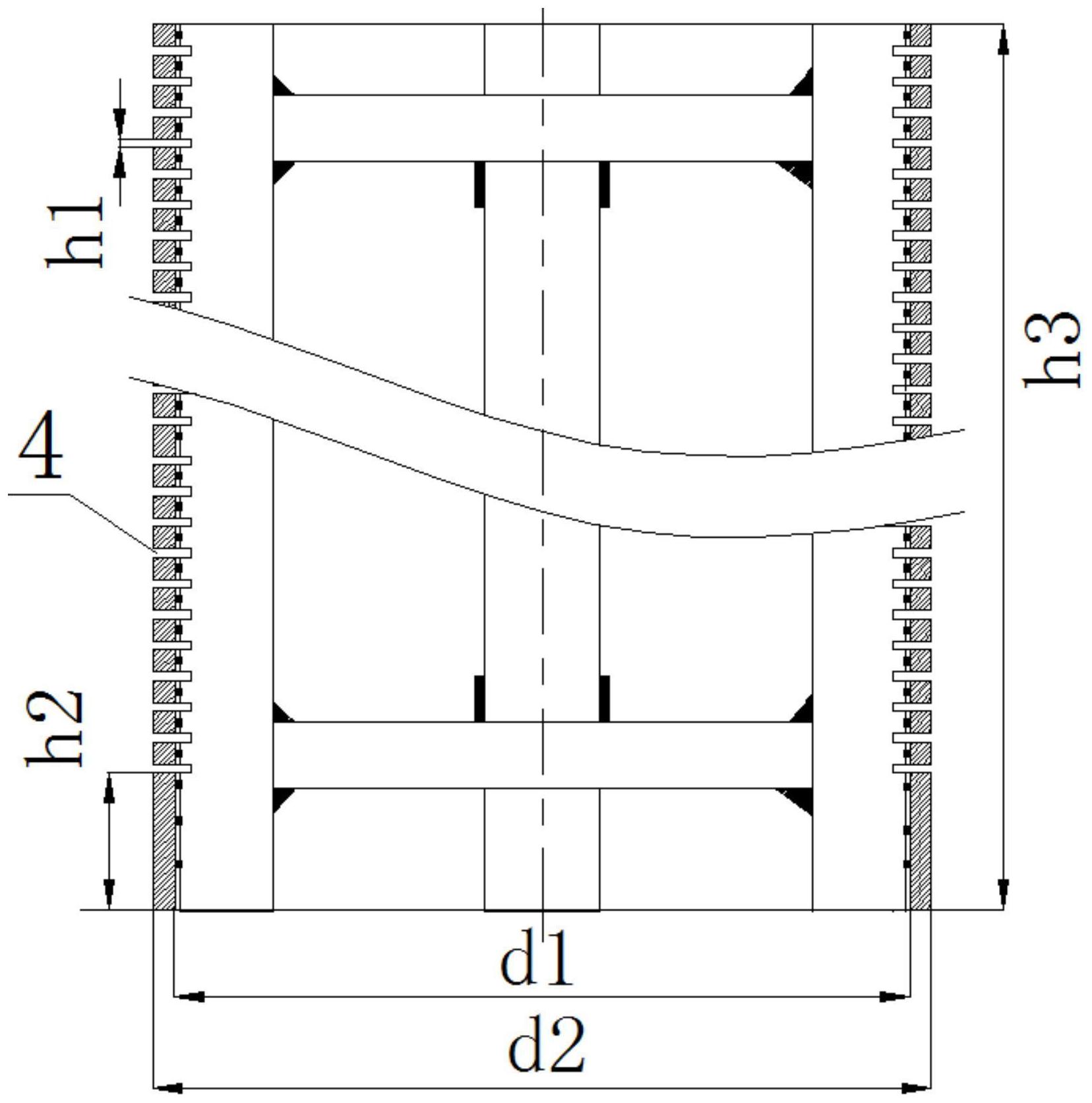

本发明为了解决现有薄壁圆环的制造方法生产效率低、材料成本和制造费用高的 问题提出一种承压设备大直径薄壁圆环的制造方法。 本发明承压设备大直径薄壁圆环的制造方法照以下步骤进行: 一、钢板划线并切割下料,得到长方形钢板,加工纵缝坡口; 二、将步骤一所得钢板卷制成筒体; 三、拼焊纵缝并修磨焊缝; 四、进行筒体圆度的校正; 五、在筒体内装焊刚性支撑组件; 六、将筒体一端固定在车床卡盘上; 七、在车床上用车刀将筒体切断为多个圆环; 八、打磨刚性支撑组件与筒体的焊接点以去除刚性支撑组件,得到多个薄壁圆环; 九、修磨棱角和毛刺。 本发明原理及有益效果为: 本发明创新优化了承压设备大直径薄壁圆环的制造方法,与现有的分段数控切割 下料和拼焊成形的加工方法相比,显著地减少了坡口加工数量和焊缝的数量;本发明除车 床卡盘所需卡位高度和切口会产生废料外,不产生边角余料,提高了材料利用率,降低了材 料成本和制造费用,其中钢板原材料的消耗至少降低50%,加工时间至少缩短30%,适用于 锅炉、压力容器、热交换器、核电、压力管道、钢结构等承压设备中大直径薄壁圆环零部件结 构的制造。 附图说明 图1为大直径薄壁圆环零部件分段数控切割下料示意图; 图2为分段数控切割下料得到的弧形板拼焊成的圆环的俯视图; 图3为实施例1步骤一加工有纵缝坡口的长方形钢板截面图,图中5为V形坡口; 图4为实施例1步骤三所得筒体的径向截面图; 3 CN 111571129 A 说 明 书 2/3 页 图5为实施例1中装焊有刚性支撑组件的筒体的轴向剖视图,图中1为轴向支撑杆, 2为径向支撑杆,3为筒体; 图6为图5的俯视图; 图7为实施例1中筒体切断为多段后的筒体的轴向剖视图,图中4为切口。