技术摘要:

本发明的智能化石油油套管加工生产系统包括:油套管加工生产质量管理单元和油套管加工检验单元,该生产质量管理单元包括:大数据云服务器、二级服务器、标识识别装置,二级服务器与大数据云服务器通信连接,从大数据云服务器获取钢管原料信息,且通过局域网与标识识别 全部

背景技术:

目前石油行业使用的油套管(油管或者套管)加工生产系统,如图1所示,包括人工 上料、管端探伤、第一端管端缩口、第一端螺纹加工、第一端螺纹人工清洁、第一端螺纹人工 检测、第一端螺纹喷砂、第一端人工打三角标记、人工搬运接箍、接箍预拧和拧紧、水压试 验、通径检查、第二端管端缩口、第二端螺纹加工、第二端螺纹人工清洁、第二端螺纹人工检 测、第二端螺纹喷砂、第二端人工打三角标记、人工拧保护环、钢管涂漆、烘干、钢管称重、测 长、色环、喷标、打捆收集入库、人工剔除并处理废品。各加工工序参数的下达由人工送达工 艺卡片,实际加工数据由人工收集。现有油/套管加工生产系统存在以下不足:人工收集实 际加工检验参数,难以及时收集、难以收集齐全;产品质量问题难以及时发现与处理;目前 只能做到粗糙分批质量管理与跟踪;不能实现精益化生产管理;由人工送发工艺卡片,容易 出错导致加工废品产生;大量的生产工序需要人工作业,岗位定员多,工作强度大。

技术实现要素:

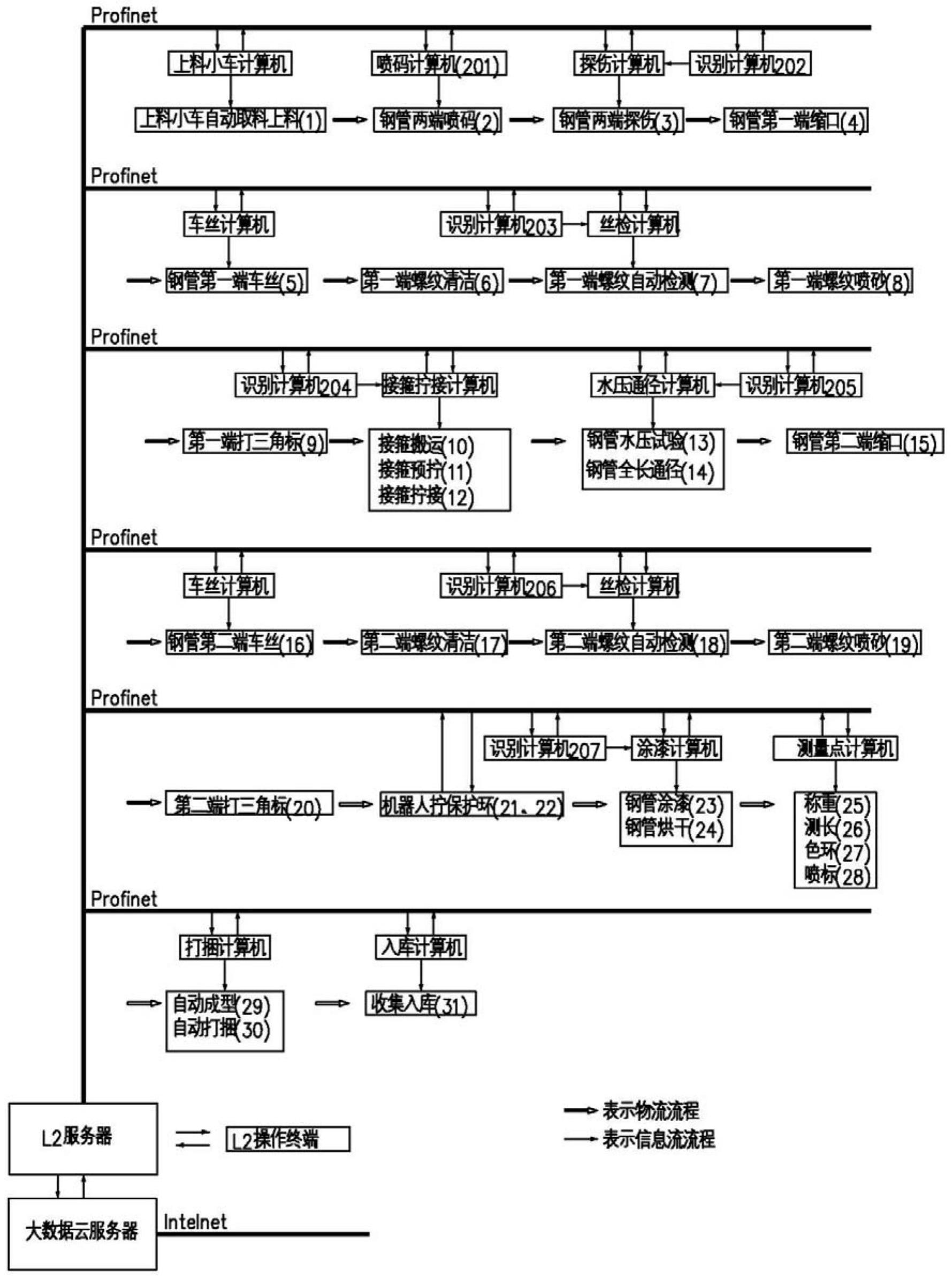

本发明的目的在于提供一种智能化石油油/套管加工生产系统及生产方法,为了 实现上述目的,本发明提供如下技术方案: 一种将钢管加工成石油油套管的智能化石油油套管加工生产系统,其特征在于, 包括:油套管加工生产质量管理单元;和油套管加工检验单元,所述油套管加工生产质量管 理单元包括:大数据云服务器、二级服务器、标识识别装置,所述二级服务器与所述大数据 云服务器通信连接,以从所述大数据云服务器获取钢管的原料信息;所述二级服务器通过 局域网与所述标识识别装置进行通信连接,所述标识识别装置通过局域网与所述油套管加 工检验单元相连接,将识别出的钢管的身份码信息传送给所述油套管加工检验单元,所述 油套管加工检验单元从所述二级服务器接收加工检验参数并对钢管进行加工检验,并将钢 管的身份码信息与油套管加工检验单元的实际加工检验生产数据相对应地上传给所述二 级服务器,所述二级服务器将收集到的钢管的实际加工检验生产数据和所述原料信息加以 编辑形成与钢管的身份码信息对应的数据库,上传给所述大数据云服务器,供用户根据钢 管的身份码信息查询钢管的实际加工检验生产数据。 在如上所述的智能化石油油套管加工生产系统中,优选:还包括身份码生成单元, 根据编码规则对每一支钢管给予编码,生成钢管的身份码信息,并将身份码信息通过局域 网传给所述二级服务器与所述标识识别装置。 在如上所述的智能化石油油套管加工生产系统中,优选所述身份码生成单元包 括:给每一支钢管编制身份码信息的喷码计算机;和根据喷码计算机的指示而在钢管上喷 印身份码信息的钢管喷码机,优选所述身份码信息以条形码的方式喷印在钢管两端,所述 5 CN 111596634 A 说 明 书 2/8 页 喷码计算机将所述身份码信息通过局域网传给所述二级服务器、所述标识识别装置和所述 油套管加工检验单元。 在如上所述的智能化石油油套管加工生产系统中,优选:还包括从原料库取出作 为原料的钢管并运送到生产线的上料小车,所述上料小车将上料信息反馈给所述二级服务 器,所述二级服务器将所述原料信息下发给与所述上料小车相连的上料小车计算机与所述 喷码计算机。 在如上所述的智能化石油油套管加工生产系统中,优选所述油套管加工检验单元 包括:油套管加工检验装置;和与油套管加工检验装置通信连接的油套管加工检验装置用 计算机,所述油套管加工检验装置用计算机从所述二级服务器接收所述加工检验参数并控 制所述油套管加工检验装置对钢管进行加工检验,从所述标识识别装置接收所述钢管的身 份码信息,并将钢管的身份码信息与油套管加工检验装置的实际加工检验生产数据相对应 地上传给所述二级服务器,所述标识识别装置包括:拍摄钢管上喷印的身份码信息的摄像 装置;和基于所述摄像装置的摄像内容识别钢管的身份码信息的识别计算机,所述识别计 算机将识别出的身份码信息通过局域网传送给二级服务器、油套管加工检验装置用计算 机。 在如上所述的智能化石油油套管加工生产系统中,优选所述油套管加工检验单元 包括下述各单元中的一个或者多个:探伤单元、螺纹检测单元、接箍拧接单元、水压通径检 查单元、涂漆测量点单元,所述探伤单元包括:钢管探伤机;和控制钢管探伤机进行探伤并 将探伤实际数据对应着钢管身份码信息上传给二级服务器的探伤计算机;所述螺纹检测单 元包括:螺纹自动检测设备和控制所述螺纹自动检测设备对钢管端部的螺纹进行自动检测 并将实际检测数据对应着钢管身份码信息上传给二级服务器的丝检计算机;所述接箍拧接 单元包括:接箍预拧设备和控制接箍预拧机进行接箍预拧并将接箍预拧数据对应着钢管身 份码信息上传给二级服务器的接箍预拧计算机;所述水压通径检查单元包括:水压试验机 和通径机以及控制所述水压试验机和所述通径机进行水压试验以及通径检查并将水压试 验和通径检查实际数据对应着钢管身份码信息上传给二级服务器的水压通径计算机,所述 涂漆测量点单元包括:涂漆机和测量装置以及控制测量装置对钢管进行测量并将实际测量 数据对应着钢管身份码信息上传给二级服务器的测量点计算机,所述上料小车和所述钢管 喷码机以及所述油套管加工检验单元所包括的各单元之间通过转运设备依次连接起来组 成生产线。 在如上所述的智能化石油油套管加工生产系统中,优选所述标识识别装置包括所 述上料小车计算机、所述喷码计算机以及与下述各识别单元中的一个或者多个:探伤识别 单元、螺纹检测识别单元、接箍拧接识别单元、水压通径识别单元、涂漆测量点识别单元,所 述探伤识别单元包括:拍摄钢管上喷印的身份码信息的探伤段摄像装置;和基于所述探伤 段摄像装置的摄像内容识别钢管的身份码信息的探伤识别计算机;所述螺纹检测识别单元 包括:拍摄钢管上喷印的身份码信息的螺纹检测段摄像装置;和基于所述螺纹检测段摄像 装置的摄像内容识别钢管的身份码信息的螺纹检测识别计算机;所述接箍拧接识别单元包 括:拍摄钢管上喷印的身份码信息的接箍拧接段摄像装置;和基于所述接箍拧接段摄像装 置的摄像内容识别钢管的身份码信息的接箍拧接识别计算机;所述水压通径识别单元包 括: 6 CN 111596634 A 说 明 书 3/8 页 拍摄钢管上喷印的身份码信息的水压通径段摄像装置;和基于所述水压通径段摄 像装置的摄像内容识别钢管的身份码信息的水压通径识别计算机;所述涂漆测量点识别单 元包括:拍摄钢管上喷印的身份码信息的涂漆测量点摄像装置;和基于所述涂漆测量点摄 像装置的摄像内容识别钢管的身份码信息的涂漆测量点识别计算机,所述上料小车计算 机、所述喷码计算机以及所述各识别单元通过局域网相互通信连接且与所述二级服务器相 连接。 在如上所述的智能化石油油套管加工生产系统中,优选:所述局域网是Profinet 网络,采用网线和网络连接元件将系统内的每一台计算机连接起来。 在如上所述的智能化石油油套管加工生产系统中,优选:还包括自动带锯单元和 与所述二级服务器连接的识别钢管身份码信息、确定钢管需要锯切的头部的自动带锯识别 装置,所述自动带锯单元包括数控带锯和控制所述数控带锯对钢管头部进行锯切、并将锯 切数据与钢管身份码信息对应地上传给二级服务器的带锯计算机。 本发明还提供一种智能化石油油套管加工生产方法,其特征在于,包括以下步骤, 生产作业计划和加工检验参数发送步骤,二级服务器通过局域网从大数据云服务器获取钢 管原料信息,基于所述原料信息和合同编制生产作业计划,并将生产作业计划和加工检验 参数发送给油套管加工检验单元;加工检验数据反馈步骤,所述油套管加工检验单元根据 生产作业计划和加工检验参数对钢管进行加工检验,所述油套管加工检验单元将钢管的身 份码信息与油套管加工检验单元的实际加工检验生产数据相对应地上传给所述二级服务 器;和数据库形成步骤,所述二级服务器将收集到的钢管的实际加工检验生产数据和所述 原料信息加以编辑形成与钢管的身份码信息对应的数据库,上传给所述大数据云服务器, 供用户根据钢管的身份码信息查询钢管的实际加工检验生产数据。 在如上所述的智能化石油油套管加工生产方法中,优选:在生产作业计划和加工 检验参数发送步骤之后,加工检验数据反馈步骤之前,还具有钢管身份码信息识别步骤,识 别出钢管的身份码信息并发送给所述油套管加工检验单元和所述二级服务器。 在如上所述的智能化石油油套管加工生产方法中,优选:在生产作业计划和加工 检验参数发送步骤之后,钢管身份码信息识别步骤之前,还具有身份码生成步骤,根据编码 规则对每一支待加工的钢管给予编码,生成钢管的身份码信息,并在钢管上喷印身份码信 息,所述身份码信息通过局域网传给所述二级服务器和所述油套管加工检验单元,优选所 述身份码信息以条形码的方式喷印在钢管两端。 本发明将现代计算机技术、图像识别技术、工业机器人等先进技术应用于油/套管 生产,形成智能化的油/套管加工生产系统及生产方法,其主要特点为:生产过程实现智能 化,以自动化、智能化设备代替人工作业。岗位定员少,作业效率高,产品质量好,生产成本 低,实现精益化生产。生产过程和产品质量管理实现信息化,油/套管加工检验数据实现逐 支跟踪。生产和检验工艺参数通过计算机和局域网下发,实际加工检验数据通过局域网上 传,由L2计算机编辑形成数据库,可以钢管身份码为索引从大数据云服务器访问每支钢管 的数据库。 附图说明 构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示 7 CN 111596634 A 说 明 书 4/8 页 意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。其中: 图1是现有油/套管加工生产装置的加工工序流程图; 图2是本发明智能化石油油/套管加工生产装置的加工工序流程图; 图3是本发明智能化石油油/套管加工生产装置的平面布置示意图。