技术摘要:

本发明属于高性能复合材料技术领域,本发明提供了一种高填充量聚四氟乙烯复合薄膜及其制备方法。本发明提供的高填充量聚四氟乙烯复合薄膜由包括如下重量份的原料得到:聚四氟乙烯分散液100份、填料30~300份、分散剂0~4份、活性剂0~4份、改性剂0~4份、稳定剂0~4份 全部

背景技术:

为实现聚四氟乙烯(PTFE)多功能化和高性能化应用,现已通过向PTFE悬浮树脂和 分散树脂中添加各类填料制备填料/PTFE复合材料,使其既保持了PTFE的优良性能又能够 提高PTFE的尺寸稳定性和耐磨性等。而现有的PTFE基填充型复合材料大多为PTFE填充型厚 壁制品(厚度>0.5mm),而由于PTFE结晶度大、熔点高、熔体流动性差,膜成型工艺发展不成 熟等难点,目前对PTFE的膜材料研究较少,因此国内自主生产的PTFE填充型薄膜材料极少, 无法满足电子元器件等多领域产品小型化、轻量化和高可靠化的需求。 国内制备PTFE薄膜一般采用车削法和压延法,其中车削法具有设备工艺简单,生 产成本低的优点,已大规模用于不同性能纯PTFE膜的制备。而在制备填料/PTFE复合材料薄 膜时,在车削的强切削作用下填料与PTFE易发生界面分离,使薄膜缺陷变多,性能变差,故 目前仅能制备低填料填充量的PTFE薄膜(填料含量低于20wt%),还未见高填料填充量PTFE 复合薄膜制备的报道。而压延成型过程中,由于流动性和粘滞性导致糊浆液流中不同部位 出现剪切速率不一致,造成制品整体出现明显的纤维化差异,从而弱化了PTFE复合薄膜的 结构均匀性和力学性能,因此此法通常用于制备PTFE微孔膜、纤维等,并无高填充致密型 PTFE复合膜材料的制备研究。同时这两种传统的PTFE膜材料成型工艺均选用尺寸各异的 PTFE树脂颗粒通过干法共混制备复合膜材料,导致填料分散性较差以及对树脂粒子的浸润 包覆程度低,因此无法实现高填充、高性能PTFE复合薄膜的制备。 若能发明一种新型成膜工艺成功制备出PTFE高填充型复合膜材料,确保PTFE基体 对功能性填料充分浸润包覆的基础上实现高填充,则有望实现多功能化和高性能化PTFE高 填充复合薄膜的国内自主化生产和多领域应用。

技术实现要素:

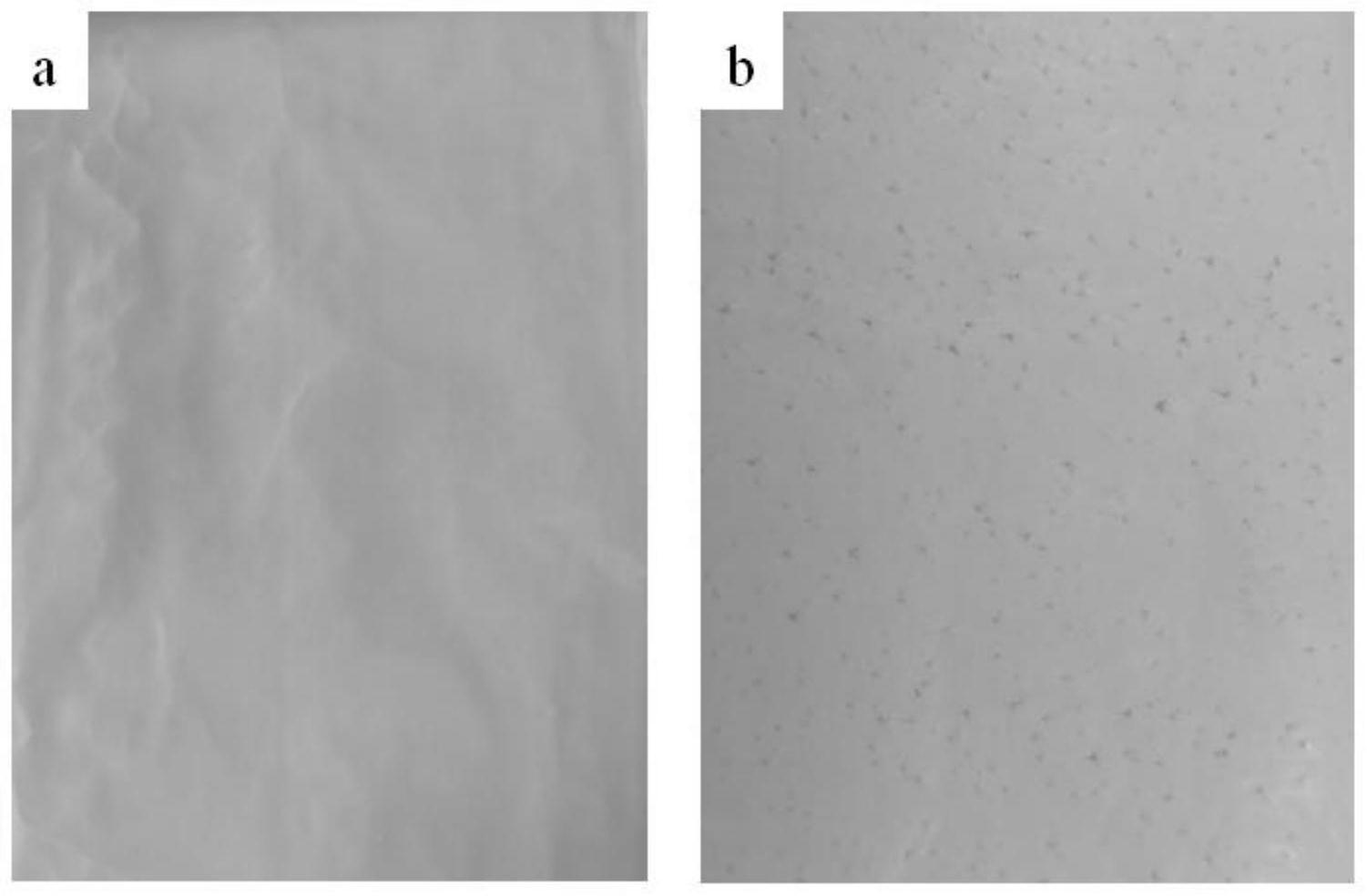

针对上述问题,本发明提供一种高填充量聚四氟乙烯复合薄膜及其制备方法,本 发明提供的聚四氟乙烯复合薄膜同时兼具填料填充量大、力学性能优良、热尺寸稳定性好 的特点。本发明提供的技术方案如下: 本发明提供了一种高填充量聚四氟乙烯复合薄膜,由包括如下重量份的原料得 到:聚四氟乙烯分散液100份、填料30~300份、分散剂0~4份、活性剂0~4份、改性剂0~4 份、稳定剂0~4份、流平剂0~2份、消泡剂0~2份、抗氧剂0~2份。 优选的,所述聚四氟乙烯分散液的粒径为0.1~0.5微米。 优选的,所述填料为无机填料、有机填料和金属颗粒中的一种或几种。 优选的,所述无机填料为玻璃纤维、氧化铝、二氧化硅、二氧化钛、二硫化钼、氮化 硼、碳纤维、碳纳米管和石墨中的一种或几种。 3 CN 111548589 A 说 明 书 2/7 页 优选的,所述有机填料为聚苯醚、聚苯硫醚、聚苯酯、聚芳砜、聚酰胺、芳纶、聚甲 醛、芳酮类聚合物和液晶聚合物中的一种或几种。 优选的,所述金属颗粒为铁粉、铜粉、铝粉、铅粉和镍粉中的一种或几种。 本发明还提供了所述高填充量聚四氟乙烯复合薄膜的制备方法,包括如下步骤: (1)将除所述填料之外的原料混合,得到聚四氟乙烯复合分散液,再加入填料,得 到混合料; (2)使用所述混合料涂覆一层薄膜,顺次进行干燥和烧结后,得到涂层; (3)在所得涂层表面重复步骤(2),直至得到所需厚度的所述高填料填充量聚四氟 乙烯复合薄膜。 优选的,所述干燥的温度为40~120℃,所述干燥的时间为5~60min。 优选的,所述烧结的温度为340~400℃,所述烧结的时间为5~120min。 本发明提供的高填充量聚四氟乙烯复合薄膜,其填料填充量可以达到30~80%。 且工艺简单,所需高温烧结过程(340℃及以上)可缩短至5min,和传统PTFE制膜方法相比烧 结时间显著下降。制备的复合薄膜表面光滑,结构致密无缺陷,柔韧性好,力学强度高,厚度 均匀性好且可灵活调控,宽幅可达1.5米,这满足了电子元器件等多领域产品小型化、轻量 化和可靠化的需求,有效扩大了PTFE的应用领域。 附图说明 图1为制备高填充量聚四氟乙烯复合薄膜流程图; 图2为两种复合薄膜,图2a为本发明实施例1制备的高填充量聚四氟乙烯复合薄 膜,图2b为传统车削薄膜。