技术摘要:

本发明公开了一种适用于不平整表面的激光加工方法、系统以及装置,该方法包括以下步骤:在待加工样品表面划分一个或多个区域;在区域内建立空间直角坐标系,其中,x轴和y轴平行于放置待加工样品的水平面;并在区域内选取至少3个采样点,并根据采样点拟合一个试验平面; 全部

背景技术:

激光加工是材料加工中的一种重要的加工方法。在加工过程中,通常先将激光束 进行聚焦,使用焦点处的光斑烧蚀去除材料。由于焦点处光斑最小且激光能量密度最高,相 对于离焦位置的光斑,其加工精度最高,去除材料的能力最强。 当材料表面不平整或者柔性材料在固定装夹过程中出现不可避免的翘曲时,如果 不进行焦点位置的校正,加工时实际聚焦位置与需要去除的材料表面存在偏差,会造成表 面处理得到的结构、组织、成分不均匀,或切割加工尺寸出现偏差。 对于表面起伏变化较平缓的材料,比如表面经抛光处理的块体材料、薄膜材料、薄 片材料等,现有加工方式中:有一些不做焦点位置的校正,将这些材料的加工面默认为与加 工激光束方向垂直的理想平面,造成的结果是加工不均匀、尺寸出现偏差;另一些做焦点位 置的校正,常用的方法是在加工前先测量加工路径上所有点的z坐标,再把z坐标添加到加 工路径中进行加工,这种方法能做到精确加工,但前期测量工作量大,耗费时间,效率较低。

技术实现要素:

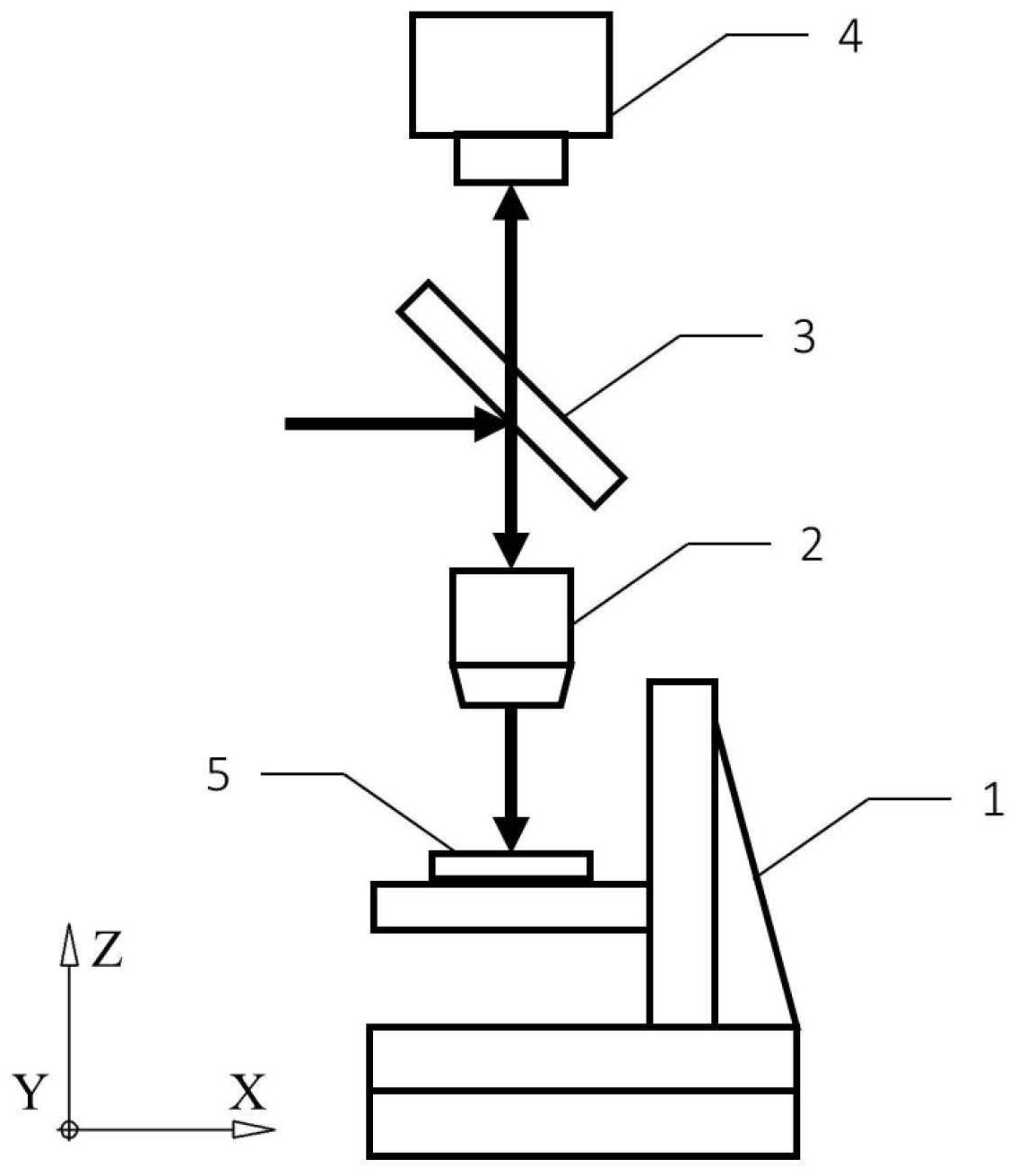

本发明的目的在于提供一种适用于不平整表面的激光加工方法、系统以及装置, 使用该方法和系统时,激光加工前的测量工作量小、效率高,可有效减小由于样品表面不平 整造成的激光聚焦位置误差,提高表面处理或切割加工时的加工质量和加工精度;使用该 装置时,该装置易于搭建,使用方便,节省大量搭建时间,提高工作效率。 本发明通过下述技术方案实现: 一种适用于不平整表面的激光加工方法,包括以下步骤: S1:在待加工样品表面划分一个或多个区域;其中,加工点位于所述区域内; S2:在所述区域内建立空间直角坐标系,其中,x轴和y轴平行于放置所述待加工样 品的水平面;并在所述区域内选取至少3个采样点,并根据所述采样点拟合一个试验平面; S3:根据所述试验平面调节所述加工点的z坐标; S4:根据调节后的加工点坐标调节激光的聚焦位置,进行激光加工。 进一步地,所述S3包括以下子步骤: S31:获取所述加工点在所述试验平面与加工原点水平面的z坐标差值;其中,所述 加工原点水平面为垂直于z轴的平面; S32:用所述z坐标差值补偿所述加工点的z坐标,得到调节后的加工点坐标。 进一步地,所述步骤S3之前还包括以下步骤: 对所述采样点与所述试验平面的偏差进行拟合程度评估;如果所述采样点与所述 试验平面的偏差过大,则将所述区域划分为多个子区域,并重复步骤S2。 4 CN 111590216 A 说 明 书 2/7 页 在激光加工过程中,由于材料表面的不平整或者柔性材料在固定装夹过程中出现 翘曲,加工时实际聚焦位置与需要去除的材料表面存在偏差,会造成表面处理得到的结构、 组织、成分不均匀,或切割加工尺寸出现偏差,从而影响使用。 因此,在本申请中,提供了一种适用于不平整表面的激光加工方法,通过对待加工 样品的表面进行区域划分,将待加工材料表面弯曲的部位划分至不同的区域内,从而使得 位于相同区域内的待加工样品表面的弯曲度降低,通过在每个区域内拟合一个试验平面, 并根据试验平面调整加工路径的位置坐标,使加工路径的z轴坐标可以跟随拟合试验平面 的起伏进行调整。 另外,在本方案中,通过对试验平面的拟合程度进行评估,使得试验平面与待加工 样品表面的偏差程度小,从而使得在激光加工过程中,激光聚焦位置可以跟随待加工样品 的表面运动,从而提高加工质量和加工精度。 一种适用于不平整表面的激光加工系统,包括划分模块、处理模块和加工模块; 所述划分模块,用于将待加工样品表面划分为一个或多个区域;其中,加工点位于 所述区域内; 所述处理模块,用于根据所述区域拟合一个试验平面,并根据所述试验平面调节 所述加工点坐标; 所述加工模块,用于根据调节后的加工点坐标调节激光的聚焦位置,进行激光加 工。 进一步地,所述处理模块包括构造模块、计算模块以及补偿模块; 所述构造模块,用于在所述区域内建立空间直角坐标系,其中,x轴和y轴平行于放 置所述待加工样品的水平面;并在所述区域内选取至少3个采样点,并根据所述采样点拟合 一个试验平面; 所述计算模块,用于计算所述加工点在所述试验平面与加工原点水平面的z坐标 差值;其中,所述加工原点水平面为垂直于z轴的平面; 所述补偿模块,用于将所述z坐标差值补偿所述加工点的z坐标,得到调节后的加 工点坐标。 进一步地,所述处理模块还包括评估模块,所述评估模块用于对所述采样点与所 述试验平面的偏差进行拟合程度评估;如果所述采样点与所述试验平面偏差过大,则将所 述区域划分为多个子区域,并返回至所述构造模块。 本方案提供的激光加工系统,通过拟合试验平面,使加工路径的z轴坐标跟随拟合 试验平面的起伏进行调整;同时还对试验平面的拟合程度进行评估,可以将待加工样品表 面细分,使得试验平面与待加工样品表面的偏差程度小,从而使得在激光加工过程中,激光 聚焦位置可以跟随待加工样品的表面运动,从而提高加工质量和加工精度。 一种不平整表面的激光加工装置,包括三维电动平移台、z轴测距单元和光束聚焦 单元; 所述三维电动平移台,用于承载所述待加工样品; 所述z轴测距单元,用于测量所述待加工样品表面在z轴方向的高度; 所述光束聚焦单元,用于将激光束聚焦后对所述待加工样品加工。 进一步地,所述z轴测距单元为激光位移传感器或同轴监测系统;所述同轴监测系 5 CN 111590216 A 说 明 书 3/7 页 统包括显微成像系统和CCD。 进一步地,当所述z轴测距单元为所述同轴监测系统时,所述激光加工装置包括三 维电动平移台、显微物镜、半透反射镜以及所述CCD;所述CCD、所述半透反射镜、所述显微物 镜以及所述三维电动平台从上至下依次设置; 工作时,所述待加工样品放置于所述三维电动平台上,激光光束经所述半透反射 镜反射后,所述激光光束传输至所述显微物镜,并通过所述显微物镜聚焦到所述待加工样 品上;通过移动所述三维电动平移台,使得所述待加工样品在所述CCD中形成清晰的像,同 时使得所述待加工样品与所述激光光束焦点的相对运动,从而实现加工。 进一步地,当所述z轴测距单元为所述激光位移传感器时,所述激光加工装置包括 三维电动平移台、动态聚焦镜、扫描振镜、聚焦透镜以及所述激光位移传感器; 工作时,所述待加工样品放置于所述三维电动平台上,激光光束依次通过所述动 态聚焦镜和所述扫描振镜后,所述聚焦透镜将所述激光光束聚焦到所述待加工样品上;通 过调节所述动态聚焦镜和所述扫描振镜对所述激光光束的发散角和所述激光光束的方向 进行调整,实现聚焦焦点相对于所述待加工样品的三维运动,从而实现加工;所述激光位移 传感器用于测量所述待加工样品表面在z轴方向上的距离。 本方案提供的激光加工装置,三维电动平移台可以对待加工样品的水平位置(前 后左右)进行调节,从而获取加工点在x轴和y轴上的位置坐标;利用z轴测距单元可以测量 待加工样品在z轴的距离,从而获取加工点在z轴的位置坐标;光束聚焦单元用于将激光光 束聚焦到加工点,保证激光在待加工工件表面精确聚焦,提高激光加工的加工品质。 本发明与现有技术相比,具有如下的优点和有益效果: 本方案提供了一种适用于不平整表面的激光加工方法、系统以及装置,使用该方 法和系统时,激光加工前的测量工作量小、效率高,可有效减小由于样品表面不平整造成的 激光聚焦位置误差,提高表面处理或切割加工时的加工质量和加工精度;使用该装置时,该 装置易于搭建,使用方便,节省大量搭建时间,提供工作效率。 附图说明 此处所说明的附图用来提供对本发明实施例的进一步理解,构成本申请的一部 分,并不构成对本发明实施例的限定。在附图中: 图1为本发明实施例提供的一种适用于不平整表面的激光加工装置的示意图; 图2为本发明实施例提供的加工区域划分及采样点选取示意图; 图3为本发明实施例提供的加工实物效果图; 图4为本发明实施例提供的一种适用于不平整表面的激光加工装置的示意图; 图5为本发明实施例提供的加工区域划分及采样点选取示意图; 图6为本发明实施例提供的加工区域划分示意图; 图7为本发明实施例提供的拟合得到的试验平面示意图; 附图中标记及对应的零部件名称: 1、三维电动平移台;2、显微物镜;3、半透反射镜;4、CCD;5、待加工样品;6、区域A; 7、动态聚焦镜;8、扫描振镜;9、聚焦透镜;10、激光位移传感器;11、区域B;12、区域C。 6 CN 111590216 A 说 明 书 4/7 页