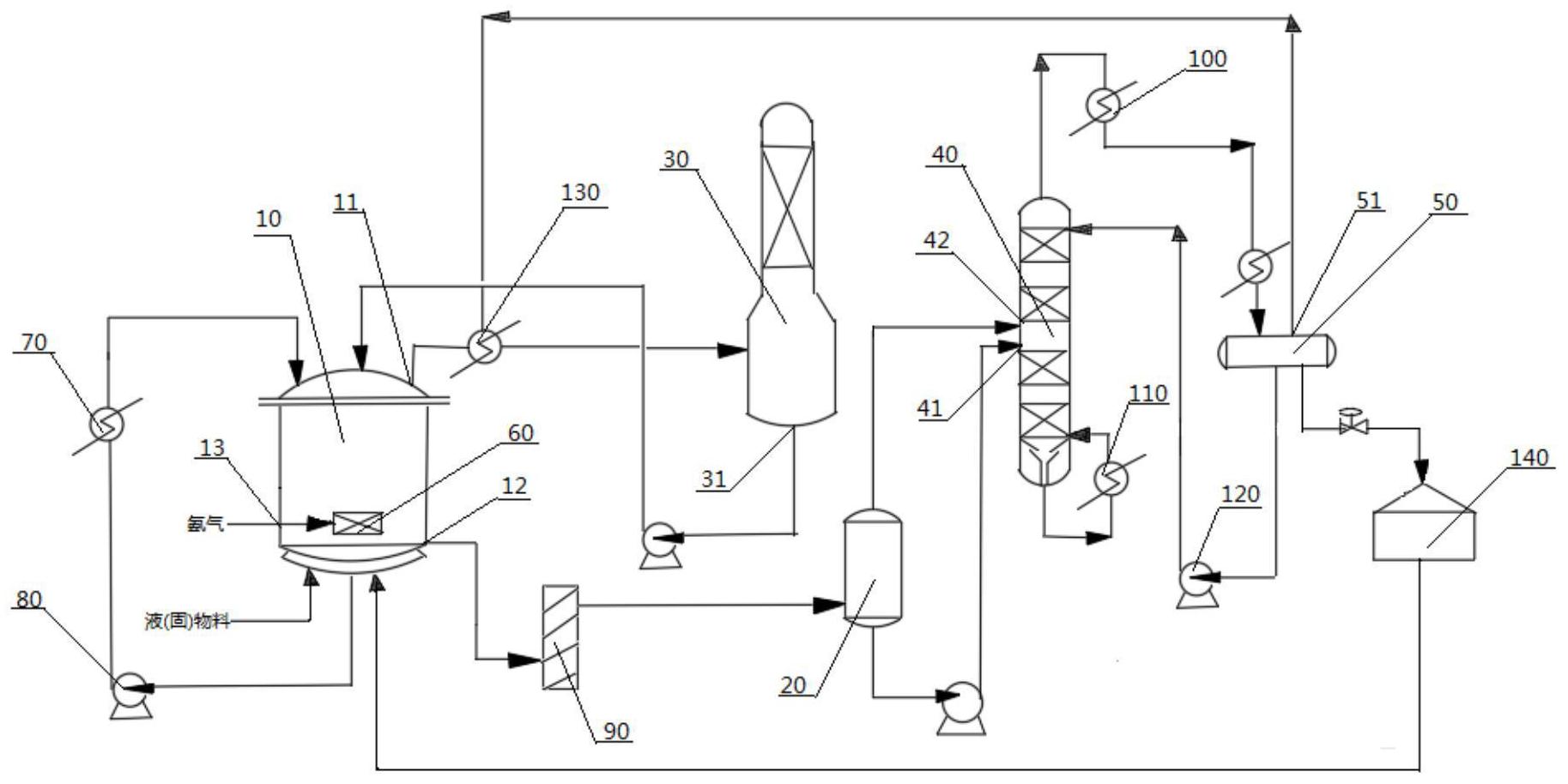

技术摘要:

本发明提供了一种氨肟化兼回收叔丁醇的反应系统及方法,包括肟化反应器、反应清液缓冲罐、尾气吸收塔、叔丁醇回收塔和叔丁醇回流罐,其中,肟化反应器的顶部设置有尾气出口,肟化反应器的底部设置有出料口,出料口与所述反应清液缓冲罐连接,尾气出口与所述尾气吸收塔 全部

背景技术:

己内酰胺是一种重要的有机化合物,其下游产品广泛应用于纺丝、轮胎、食品包装 等行业。生产工艺多采用氨肟化生产环己酮肟,然后再进行液相重排生成己内酰胺,环己酮 氨肟化反应是该工艺中的核心控制程序。在环己酮氨肟化反应过程中,影响反应的因素主 要有传质效率、反应温度压力、反应时间、催化剂浓度原料配比等,经研究发现,传质效率和 反应温度压力对生产影响甚大,一方面,现有肟化反应器的气液相传质面积有限,反应器内 形成的气液相界面积较小,导致传质空间不足,反应混合原料和氨气无法得到充分混合,造 成反应时间过长,肟化转化率低下,加大了副反应的发生;另一方面,肟化反应是强放热反 应,温度压力太高,增加了环己酮、环己酮肟的分解产物,这些产物在后工序中不易被除去, 影响了最终产物已内酰胺的产量和质量。 综上所述,为提高肟化反应效率,降低反应温度压力,减少副反应的发生,对氨肟 化工业化装置进行改进,是降低氨肟化成本、提升氨肟化生产负荷急需解决的问题。

技术实现要素:

鉴于此,本发明的第一目的在于提供一种氨肟化兼回收叔丁醇的反应系统,该反 应系统在氨肟化反应器内部设置微界面发生器,通过设置了微界面发生器后,一方面可以 将氨气分散破碎成直径微米级的微气泡,增加氨气和液相物料之间的相界面积,使得传质 空间充分满足,而且增加了氨气在液相中的停留时间,降低了氨气的耗量,从而大幅提高肟 化反应效率、有效抑制副反应、显著降低反应过程的能耗;另一方面降低了反应温度以及压 力,减少了环己酮和环己酮肟的分解产物,提高了最终产物己内酰胺的产量和质量,而且减 少了能耗,提高了系统安全性。 本发明的第二目的在于提供一种采用上述反应系统进行反应的方法,该方法的操 作条件更加温和,在保证反应效率的同时降低了肟化反应的温度和压力,而且安全性能高、 能耗低,达到了比现有工艺更佳的反应效果。 为了实现本发明的上述目的,特采用以下技术方案: 本发明提供了一种氨肟化兼回收叔丁醇的反应系统,其特征在于,包括肟化反应 器、反应清液缓冲罐、尾气吸收塔、叔丁醇回收塔和叔丁醇回流罐,其中, 所述肟化反应器的顶部设置有尾气出口,所述肟化反应器的底部设置有出料口, 所述出料口与所述反应清液缓冲罐连接,所述尾气出口与所述尾气吸收塔连接,所述反应 清液缓冲罐出来的物料从所述叔丁醇回收塔的中段通入以用于叔丁醇的回收,所述叔丁醇 回收塔的顶部与所述叔丁醇回流罐连接以用于气液分离; 所述肟化反应器外部设置有外循环换热装置,用于控制所述肟化反应器内部的温 3 CN 111574399 A 说 明 书 2/7 页 度;所述肟化反应器内部设置有微界面发生器,用于分散破碎气体成直径为微米级别的微 气泡。 现有技术中,环己酮氨肟化反应存在以下问题:一方面,现有肟化反应器的气液相 传质面积有限,反应过程中,反应混合原料和氨气无法得到充分混合,造成环己酮转化不完 全,肟化转化率低下,加大了副反应的发生;另一方面,氨肟化反应是强放热反应,温度太 高,增加了环己酮、环己酮肟的分解产物,这些产物在后工序中不易被除去,影响了最终产 物已内酰胺的产量和质量。本发明的氨肟化兼回收叔丁醇的反应系统通过在肟化反应器内 部设置微界面发生器后,一方面可以将氨气分散破碎成直径微米级的微气泡,增加氨气和 液相物料之间的相界面积,使得传质空间充分满足,而且增加了氨气在液相中的停留时间, 降低了氨气的耗量,从而大幅提高肟化反应效率、有效抑制副反应、显著降低反应过程的能 耗;另一方面降低了反应温度以及压力,减少了环己酮和环己酮肟的分解产物,提高了最终 产物己内酰胺的产量和质量,而且减少了能耗,提高了系统安全性。 进一步的,所述肟化反应器的侧壁设置有用于通入原料氨气的进气口,所述进气 口通过管道延伸至所述微界面发生器的内部,所述微界面发生器的类型为气动式微界面发 生器,所述微界面发生器的个数为一个以上,每个所述微界面发生器之间互相并联。氨气通 入气动式微界面发生器的内部分散破碎成微米级别的微气泡,有效的增大了氨气与液相物 料之间的传质面积,降低传质阻力,提高反应效率。此外,多个所述微界面发生器还可通过 串联方式或者串并联混合连接方式设置在所述肟化反应器的内部。更优选地,所述微界面 发生器通过焊接、螺纹或者法兰连接管道,所述管道固定在所述肟化反应器的内部。另外, 该微界面发生器的本身结构属于现有技术,因此其微界面发生器的具体结构并不是本发明 的保护重点。 进一步的,所述叔丁醇回收塔中段分别设置有液体进口以及气体进口,所述液体 进口与所述反应清液缓冲罐的底部连接;所述气体进口与所述反应清液缓冲罐的顶部连 接。所述反应清液缓冲罐中的液体从所述液体进口进入叔丁醇回收塔中,所述反应清液缓 冲罐中的气体从所述气体进口进入叔丁醇回收塔中,之所以同时设置了气体进口与液体进 口,是因为反应清液缓冲罐中的物质成分比较复杂,叔丁醇大部分以液态形式存在,少量的 以气态形式存在于反应产物中,这样设置气体进口与液体进口的双物料进口,能够保证叔 丁醇的充分回收利用。 优选地,在所述液体进口与所述反应清液缓冲罐之间的管线上可设置有液位-流 量串级控制系统,相比简单的单回路控制,液位-流量串级控制系统只需利用常规的仪表即 可实现更好的控制效果,液位-流量串级控制系统中的液位仪表可选压力变送器,流量仪表 可选涡轮流量计。进一步的,所述叔丁醇回收塔的塔顶设置有塔顶冷凝器,塔釜设置有塔釜 再沸器。为了达到更好的冷凝效果,可以在塔顶串联两个塔顶冷凝器,第一级塔顶冷凝器采 用循环冷却水冷凝,第二级塔顶冷凝器采用冷冻盐水冷凝。更优选地,为避免环己酮肟在高 温下水解成环己酮,所述塔釜再沸器采用一次通过式热虹吸再沸器,以减少肟水的高温停 留时间。 进一步的,所述反应系统还包括回流管路,所述回流管路的一端与所述叔丁醇回 收塔的顶部连接,另一端与所述叔丁醇回流罐的底部连接以用于将叔丁醇回流罐中的物质 返回继续分离纯化;所述回流管路上设置有回流泵,一部分冷凝液经过回流泵加压后进入 4 CN 111574399 A 说 明 书 3/7 页 回流管路作为塔顶回流,以用于摄取所述叔丁醇回收塔顶多余热量,维持全塔热平衡,经过 多次回流,还可以提高叔丁醇的回收纯度。相比自然回流,采用回流泵可调节回流量,使得 回流量稳定,操作性好。 进一步的,所述尾气出口和所述尾气吸收塔连接的管道上设置有排放气冷却器, 所述叔丁醇回流罐上设置有不凝气出口,所述不凝气出口连接所述排放气冷却器,使不凝 气与尾气混合后进入所述尾气吸收塔进行回收利用。通过设置排放气冷却器可对不凝气体 进行冷却,提高了现场尾气回收的利用率,节省了能源。叔丁醇回收塔塔顶蒸出的含水、氨、 叔丁醇等的混合馏份,经过塔顶冷凝器冷却后进入叔丁醇回流罐,中间未冷却下来的不凝 气体通过排放气冷却器与尾气混合后进入尾气吸收塔中进行氨回收利用。 进一步的,所述叔丁醇回收塔的类型为垂直筛板塔。循环叔丁醇内杂质有环己酮、 环己醇、环己酮肟等,这一部分杂质沸点比叔丁醇高很多,所以分离较为容易;但是有部分 杂质沸点与叔丁醇接近的,分离就比较困难,本发明提供的叔丁醇回收塔采用垂直筛板塔, 具有传质空间利用率高,传质效果好的特点,可以有效的解决叔丁醇轻杂分离难度大的问 题,并且在操作中采取合理的回流比及合理的进料位置以提高叔丁醇轻杂的脱除效率。 进一步地,所述叔丁醇回收塔的内部底端设置成锥斗的形状,这样能保证只接收 回收的叔丁醇,并且该种设置方式能使环己酮肟与叔丁醇更好的分离,从而提高叔丁醇的 回收效率,同时提高叔丁醇的纯度。 进一步的,所述反应系统还包括循环叔丁醇罐,所述循环叔丁醇罐的顶部与所述 叔丁醇回流罐的底部连接,所述循环叔丁醇罐的底部与所述肟化反应器的底部连接,以使 叔丁醇重新作为反应溶剂利用。叔丁醇回流罐中的冷凝液一小部分作为塔顶回流,其余大 部分通过循环叔丁醇罐进入肟化反应器中重新作为反应溶剂利用,降低了叔丁醇的使用成 本,所述循环叔丁醇罐可设置自动喷淋冷凝水,这样可使罐内温度保持恒定。 除此之外,本发明还提供了一种肟化反应兼回收叔丁醇的方法,包括如下步骤: 氨气经过分散破碎成微气泡后,与液相物料进行催化肟化反应;进行所述催化肟 化反应过程中,未反应完全的气体进行尾气回收利用,反应产物以清液方式收集后,并对所 述反应产物中的叔丁醇进行回收。 进一步地,先将液相物料(包括环己酮、双氧水和叔丁醇)通入肟化反应器内部,同 时将氨气通入设置在肟化反应器内部的微界面发生器内,使其破碎成直径为微米级别的微 气泡,氨气经过分散破碎成微气泡后,与液相物料进行催化肟化反应。 进行所述催化肟化反应过程中,未反应完全的气体进行尾气回收利用,反应产物 以清液方式收集后,通过出料口进入到反应清液缓冲罐中,随后分别通过叔丁醇回收塔的 液体进口和气体进口进入到塔内,并对所述反应产物中的叔丁醇进行回收,回收后的叔丁 醇再次进入所述肟化反应器内部重新作为反应溶剂利用。 进一步的,所述肟化反应的温度为80-82℃,压力为0.18-0.23MPa。 与现有技术相比,本发明的有益效果在于: 本发明通过在肟化反应器内部设置微界面发生器后,一方面可以将氨气分散破碎 成直径微米级的微气泡,增加氨气和液相物料之间的相界面积,使得传质空间充分满足,而 且增加了氨气在液相中的停留时间,降低了氨气的耗量,从而大幅提高肟化反应效率、有效 抑制副反应、显著降低反应过程的能耗;另一方面降低了反应温度以及压力,减少了环己酮 5 CN 111574399 A 说 明 书 4/7 页 和环己酮肟的分解产物,提高了最终产物己内酰胺的产量和质量,而且减少了能耗,提高了 系统安全性。 附图说明 通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通 技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明 的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中: 图1为本发明实施例提供的氨肟化兼回收叔丁醇的反应系统的结构示意图。 附图说明: 10-肟化反应器; 11-尾气出口; 12-出料口; 13-进气口; 20-反应清液缓冲罐; 30-尾气吸收塔; 31-吸收液出口; 40-叔丁醇回收塔; 41-液体进口; 42-气体进口; 50-叔丁醇回流罐; 51-不凝气出口; 60-微界面发生器; 70-全自动调节冷凝器; 80-循环泵; 90-外过滤装置; 100-塔顶冷凝器; 110-塔釜再沸器; 120-回流泵; 130-排放气冷却器; 140-循环叔丁醇罐。