技术摘要:

本发明公开了一种双介质液压注入缸,包括第一缸筒、第二缸筒、缸套、连接套、第一活塞、第二活塞、活塞杆、行程检测杆、第一端盖和第二端盖;本装置实现了双介质的物理隔离,从根本上解决了双介质缸互相污染的问题;采用电子位置感应装置或行程检测杆实现了对于活塞位 全部

背景技术:

在石油天然气开采过程中,维持井筒内压力和地层压力的相对平衡非常重要,在 实施油井或者气井的带压修井更换采油采气井口或者部分闸阀作业时,需要对井下通往地 面的油气通道进行封堵。这类井口的带压井口封堵装置,主要是将粘性很强的胶体物质(也 称暂堵剂)带压注入到井筒内,再配合外部的冷却装置就能完成井口的封堵。 这类封堵装置,一般利用高压液压油作为注入动力,这些高压液压油推动缸内的 活塞进行运动,将其中的胶体以高压推出注入器,从而实现胶体的高压注入过程。这类井口 封堵装置最核心的部件就是,其中的双介质液压注入缸。 现有的注入缸都是利用现有的液压缸进行改制完成的,注入缸的设计仅仅考虑了 注入缸的承压因素。没有考虑胶体与油之间互相污染的问题。从目前公开的在使用的装置 来看,由于在作业时,注入器内的活塞(刮塞)一直在缸内来回运动,由于活塞与缸壁面密封 存在磨损,胶体和液压油会互相进入各自的循环中,发生污染的情况,引发很多问题。例如, 胶体颗粒进入液压系统后,导致液压系统因杂质影响不能正常工作;液压油进入胶体系统 后,胶体再进行封堵时影响力封堵的效果。

技术实现要素:

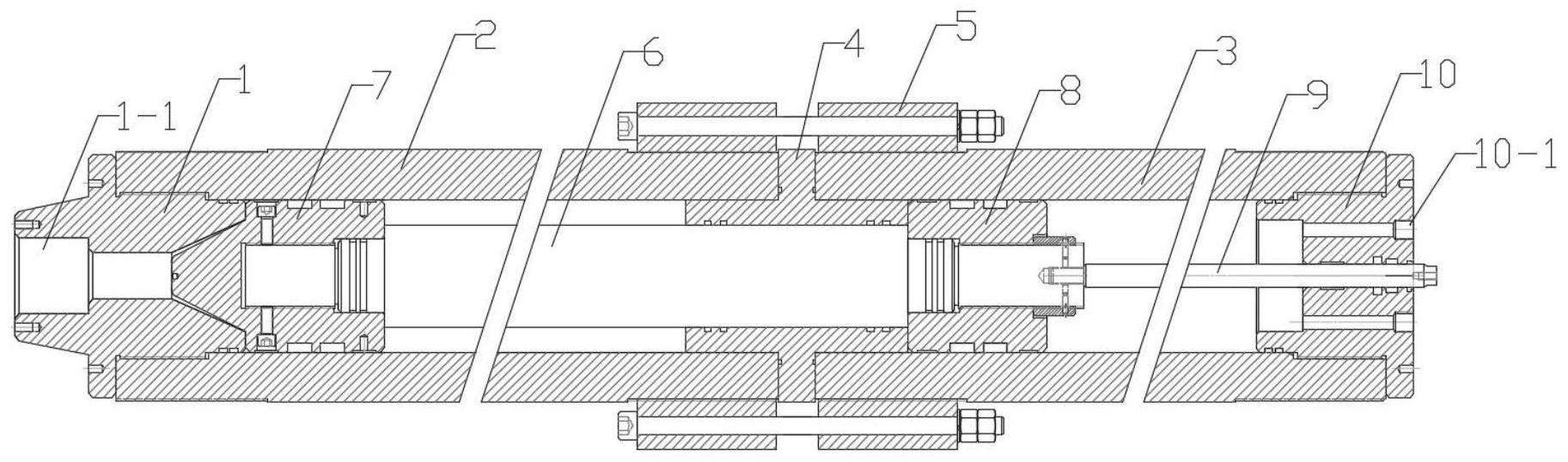

本发明的目的在于克服现有技术的不足,提供一种双介质液压注入缸。 本发明是通过以下技术方案实现的: 一种双介质液压注入缸,包括第一缸筒、第二缸筒、缸套、连接套、第一活塞、第二 活塞、活塞杆、行程检测杆、第一端盖和第二端盖; 所述第一缸筒作为容纳胶体的腔体,其一端设置有具有胶体入口的第一端盖,所 述第二缸筒作为容纳液压油的腔体,其一端设置有具有液压油入口的第二端盖;所述第一 缸筒和第二缸筒的中间设置有连接套,所述第一缸筒和第二缸筒连接处的外部套设与二者 连接的缸套;所述连接套内安装有活塞杆,所述活塞杆的两端分别安装有第一活塞和第二 活塞,所述第一活塞位于第一缸筒内,所述第二活塞位于第二缸筒内。 在上述技术方案中,所述第一活塞与第一缸筒内壁之间、第二活塞与第二缸筒内 壁之间、活塞杆与连接套之间设置有密封圈。 在上述技术方案中,所述第一端盖内侧形成有凹槽,所述第一活塞外侧形成有与 第一端盖凹槽相配合的凸台。 在上述技术方案中,所述第二活塞外侧安装有行程检测杆,行程检测杆穿出第二 端盖上的通孔,通过行程检测杆位于第二端盖外部的长度可判断活塞的位置。 在上述技术方案中,所述行程检测杆与第二端盖通孔之间设置有密封圈。 在上述技术方案中,所述第一活塞(第一缸筒内壁)或第二活塞(第二缸筒内壁)上 3 CN 111608609 A 说 明 书 2/3 页 安装有位移传感器。 本发明的优点和有益效果为: 1.实现了双介质的物理隔离,从根本上解决了双介质缸互相污染的问题; 2.采用电子位置感应装置或行程检测杆实现了对于活塞位置的监控; 3.采用带中心自定位功能的多组O型橡胶圈组合密封,在实现了中心活塞自定位 的同时,还进一步将其密封耐压能力。 附图说明 图1是本发明的结构示意图。 其中:1为第一端盖,1-1为胶体入口,2为第一缸筒,3为第二缸筒,4为连接套,5为 缸套,6为活塞杆,7为第一活塞,8为第二活塞,9为行程检测杆,10为第二端盖,10-1为液压 油入口。 对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,可以根据以上附 图获得其他的相关附图。