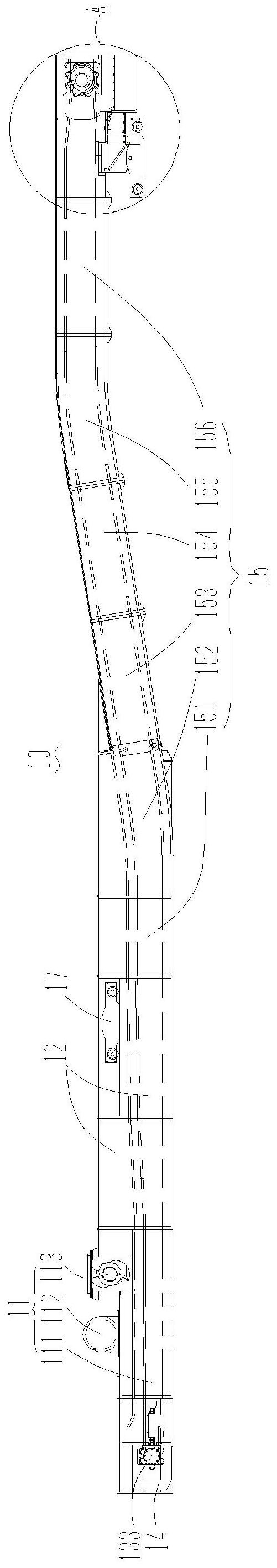

技术摘要:

一种顺槽用双向运输筛分破碎转载系统,涉及转载机技术领域,包括破碎装置、筛分装置、双向运输装置,破碎装置、筛分装置均设置在落地段且两者连接;筛分装置为筛分槽,筛分装置包括筛分中板、筛分底板,筛分中板位于筛分底板上部,筛分中板上开设有筛分孔;双向运输装 全部

背景技术:

原煤运输及破碎是煤炭企业处理原煤的必要工序,传统原煤开采后经刮板输送机 卸载至带有破碎机的顺槽转载机(为描述方便,后简称破碎顺槽转载机)上进行破碎、转运, 然后卸载到皮带机上,因开采的原煤大小不一,原煤不经过筛选分离而全部经破碎机破碎, 大块原煤变成小块煤的同时,小块原煤也经破碎机破碎变成煤渣或者沫煤,导致了块煤率 的大大降低。 根据上述问题,为了提高块煤率,部分煤炭企业对破碎顺槽转载机进行了改进,在 传统的破碎顺槽转载机的悬空段增加开设有筛分孔的筛分槽,该筛分槽设置在皮带机的上 方,并与破碎机连接,从而实现先将破碎顺槽转载机上的原煤进行筛选分离,最大截面积小 于筛分孔的原煤直接穿过筛分孔卸载到皮带机上运走,最大截面积大于筛分孔的原煤被运 输到破碎机处破碎后再卸载到皮带机上运走。这种方式相比于未增加筛分槽的破碎顺槽转 载机明显提高了块煤率。 但是,经改进后具有筛分功能的破碎顺槽转载机上设置的破碎机和筛分槽均是设 置在悬空段的,这导致了破碎顺槽转载机悬空段的长度的增加,而煤矿开采井下环境复杂, 过长的悬空段不仅会导致破碎顺槽转载机移机困难的问题,还导致所配皮带机自移机尾的 加长。因井下巷道起伏无法控制,过长的皮带自移机尾会导致皮带跑偏、刮卡、无法移动等 诸多问题,严重时还会造成安全事故。

技术实现要素:

有鉴于此,有必要提供一种不需要增加悬空段长度的的顺槽用双向运输筛分破碎 转载系统。 一种顺槽用双向运输筛分破碎转载系统,其沿长度方向分为落地段和悬空段,落 地段设置有顺槽转载机,悬空段设置有皮带机,顺槽用双向运输筛分破碎转载系统包括破 碎装置、筛分装置、双向运输装置,破碎装置、筛分装置均设置在落地段且两者连接;筛分装 置为筛分槽,筛分装置包括筛分中板、筛分底板,筛分中板位于筛分底板上部,筛分中板上 开设有筛分孔;顺槽转载机上的原煤从其机头卸载至顺槽用双向运输筛分破碎转载系统 上,原煤由双向运输装置正向运输至筛分孔处,最大截面积不小于筛分孔的原煤继续由双 向运输装置正向运输至破碎装置处破碎,破碎后的原煤再由双向运输装置反向运输至皮带 机;最大截面积小于筛分孔的原煤从筛分孔落至筛分底板上,并由双向运输装置反向运输 至皮带机。 优选的,破碎装置包括破碎槽、破碎机动力部、破碎轴组,破碎槽与筛分装置连接, 破碎机动力部固定在破碎槽上,破碎机动力部的输出端与破碎轴组固定连接,以为破碎轴 组提供动力;破碎槽包括破碎中板、破碎底板,破碎中板位于破碎底板上部,破碎中板上开 4 CN 111591680 A 说 明 书 2/6 页 设有下落孔,下落孔与筛分孔分别位于破碎轴组的相对两侧,以使破碎后的原煤由双向运 输装置运输至下落孔处,并从下落孔落至破碎底板上,再由双向运输装置运输至皮带机。 优选的,顺槽用双向运输筛分破碎转载系统还包括机尾、连接槽组、机头,机尾、破 碎槽、筛分装置、连接槽组、机头依次连接,机尾设置在落地段,机头设置在悬空段。 优选的,连接槽组包括依次连接的卸载口中部槽、凹槽、铰接槽、第一悬空段中部 槽、凸槽、第二悬空段中部槽,卸载口中部槽、凹槽均位于落地段,铰接槽、第一悬空段中部 槽、凸槽、第二悬空段中部槽均位于悬空段,顺槽转载机的卸载口位于卸载口中部槽的正上 方,以使顺槽转载机上的原煤从其机头落在卸载口中部槽上,机尾、卸载口中部槽、凹槽、铰 接槽、第一悬空段中部槽、凸槽、第二悬空段中部槽、机头均包括中板、底板,中板位于底板 上部。 优选的,双向运输装置包括链条、刮板、机尾链轮轴组、机头链轮轴组、动力部,机 尾链轮轴组、机头链轮轴组分别设置在机尾、机头处,链条与机尾链轮轴组、机头链轮轴组 均啮合连接,以使链条通过机尾链轮轴组、机头链轮轴组沿机尾、机头形成闭环,刮板设置 有预定数量,且间隔设置在链条上,动力部设置在机头处,且动力部的输出端与机头链轮轴 组固定连接,以驱动机头链轮轴组旋转,从而带动链条移动,进而带动刮板移动,链条闭环 设置为移动方向相反的上链和下链,上链沿靠近破碎装置的方向移动,上链位于筛分中板、 破碎中板、中板的正上方,下链沿靠近皮带机的方向移动,下链位于筛分底板、破碎底板、底 板的正上方;顺槽转载机上的原煤从其机头卸载至卸载口中部槽的中板上,由上链及其连 接的刮板从卸载口中部槽的中板刮至筛分中板上,原煤经过筛分孔后,最大截面积不小于 筛分孔的原煤继续由上链及其连接的刮板沿筛分中板运输至破碎装置处破碎,破碎后的原 煤再由上链及其连接的刮板运输至下落孔处,原煤从下落孔下落至破碎底板上,并由下链 及其刮板从破碎底板依次经过筛分底板、底板刮至皮带机;最大截面积小于筛分孔的原煤 从筛分孔落至筛分底板上,并由下链及其刮板从筛分底板经过底板刮至皮带机。 优选的,筛分装置还包括筛分上沿、筛分下沿、第一筛分立板、第二筛分立板,筛分 上沿位于筛分中板上方,筛分下沿位于筛分中板与筛分底板之间,筛分上沿、筛分中板、筛 分下沿、筛分底板的两侧均分别与第一筛分立板、第二筛分立板连接,筛分中板、筛分底板 均与第一筛分立板、第二筛分立板垂直,筛分中板与筛分底板相互平行,第一筛分立板与第 二筛分立板相互平行; 所述破碎槽还包括破碎上沿、破碎下沿、第一破碎立板、第二破碎立板,破碎上沿位于 破碎中板上方,破碎下沿位于破碎中板与破碎底板之间,破碎上沿、破碎中板、破碎下沿、破 碎底板的两侧均分别与第一破碎立板、第二破碎立板连接,破碎中板、破碎底板均与第一破 碎立板、第二破碎立板垂直,破碎中板与破碎底板相互平行,第一破碎立板与第二破碎立板 两者相互平行; 所述机尾、卸载口中部槽、凹槽、铰接槽、第一悬空段中部槽、凸槽、第二悬空段中部槽、 机头均还包括上沿、下沿、第一立板、第二立板,上沿位于中板上方,下沿位于中板与底板之 间,上沿、中板、下沿、底板的两侧均分别与第一立板、第二立板连接,中板、底板均与第一立 板、第二立板垂直,中板与底板相互平行,第一立板与第二立板相互平行; 上链及其连接的刮板位于筛分上沿与筛分中板之间、破碎上沿与破碎中板之间、上沿 与中板之间,下链及其连接的刮板位于筛分下沿与筛分底板之间、破碎下沿与破碎底板之 5 CN 111591680 A 说 明 书 3/6 页 间、下沿与底板之间。 优选的,筛分中板与顺槽转载机之间的距离、破碎中板与顺槽转载机之间的距离、 卸载口中部槽的中板与顺槽转载机之间的距离不小于原煤的最大截面积的两倍,此原煤为 筛分中板、破碎中板、卸载口中部槽的中板上横截面积最大的原煤;所述筛分中板与筛分底 板之间的距离、破碎中板与破碎底板之间的距离、中板与底板之间的距离不小于原煤的最 大截面积的两倍,此原煤为筛分底板、破碎底板、底板上横截面积最大的原煤。 优选的,机头的底板上开设有卸载孔,卸载孔位于皮带机的上方,机头上还设置有 缓冲导料板,缓冲导料板位于卸载孔的正下方,缓冲导料板的一端与机头的底板连接,缓冲 导料板的另一端靠近皮带机的入口设置,缓冲导料板设置有预定倾斜角,以使机头的底板 上的原煤由刮板刮至缓冲导料板处,并沿缓冲导料板滑至皮带机的入口。 优选的,顺槽用双向运输筛分破碎转载系统还包括前支撑小车、后支撑小车,顺槽 转载机与筛分装置通过前支撑小车连接,机头与皮带机通过后支撑小车连接。 本发明采用上述技术方案,其有益效果在于:破碎装置和筛分装置均设置在落地 段,双向运输装置的双向运输方向的设计与破碎装置、筛分装置的设置位置相配合,最终实 现将顺槽转载机上的原煤经过本装置的先筛分后破碎之后再运输至皮带机上。不仅将增加 的筛分装置设置在了落地段,还将破碎装置也一同设置在了落地段,在提高块煤率的同时, 大大减短了悬空段的长度,进而减短了皮带机自移机尾的长度,便于配合煤矿开采井下的 复杂环境,不仅保证本装置在井下移机相对顺利,还不会产生因皮带自移机尾过长产生的 诸多问题,减少安全事故的发生。 附图说明 图1为顺槽用双向运输筛分破碎转载系统的主视图。 图2为图1中A的局部放大图。 图3为顺槽用双向运输筛分破碎转载系统的俯视图。 图4为图3中B的局部放大图。 图5为顺槽用双向运输筛分破碎转载系统与顺槽转载机、皮带机配合的主视图。 图6为顺槽用双向运输筛分破碎转载系统增加原煤移动方向的主视图。 图7为连接槽组位置处的纵截面图。 图8为破碎槽的侧视图。 图9为筛分装置的侧视图。 图10为破碎底板的俯视图。 图11为机头的底板的俯视图。 图中:顺槽用双向运输筛分破碎转载系统10、顺槽转载机20、皮带机30、破碎装置 11、破碎槽111、破碎中板1111、破碎底板1112、下落孔11121、破碎上沿1113、破碎下沿1114、 第一破碎立板1115、第二破碎立板1116、破碎机动力部112、破碎轴组113、筛分装置12、筛分 中板121、筛分孔1211、筛分底板122、筛分上沿123、筛分下沿124、第一筛分立板125、第二筛 分立板126、链条131、刮板132、机尾链轮轴组133、机头链轮轴组134、动力部135、机尾14、连 接槽组15、卸载口中部槽151、凹槽152、铰接槽153、第一悬空段中部槽154、凸槽155、第二悬 空段中部槽156、中板1501、底板1502、上沿1503、下沿1504、第一立板1505、第二立板1506、 6 CN 111591680 A 说 明 书 4/6 页 机头16、卸载孔161、缓冲导料板162、前支撑小车17、后支撑小车18。