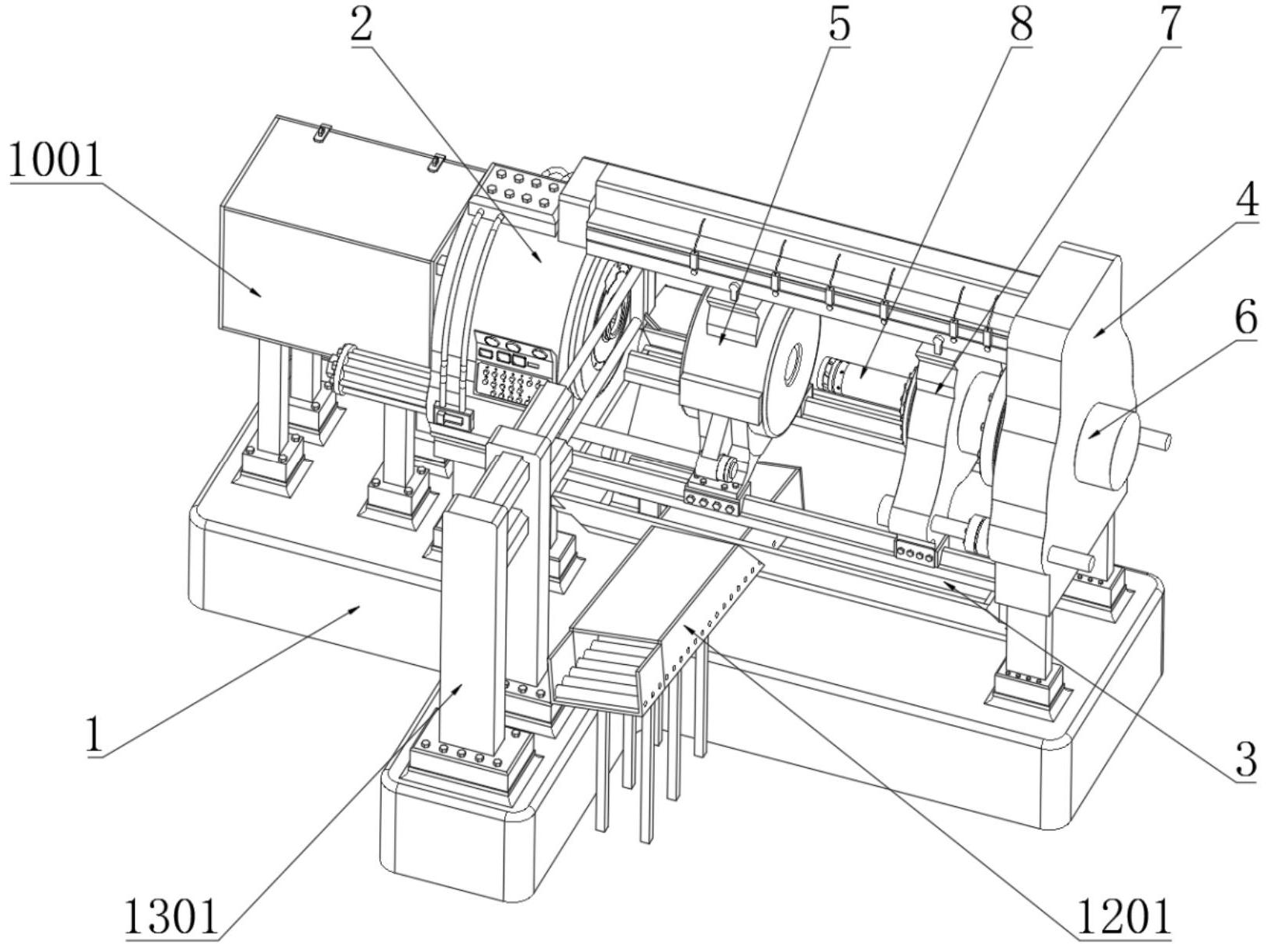

技术摘要:

本发明公开了一种预成型的铝合金挤压成型装置,所述安装底座顶部一端固定连接有挤压机主体,所述挤压机主体一侧底部两端均固定连接有安装滑轨,所述安装底座顶端对应安装滑轨一端位置处固定连接有驱动安装座,所述挤压滑座一侧中部固定连接有挤压柱,所述挤压柱一端设 全部

背景技术:

铝合金型材是工业中应用最广泛的一类有色金属结构材料,在航空、航天、汽车、 机械制造、船舶,建筑,装修及化学工业中已大量应用,随着近年来科学技术以及工业经济 的飞速发展,对铝合金焊接结构件的需求日益增多,使铝合金的焊接性研究也随之深入,现 有的铝合金型材主要通过挤压成型,在铝合金型材在挤压成型的过程中需要使用到铝合金 挤压机; 但是目前市场上的铝合金挤压成型装置由于缺少相应的防粘黏机构,使挤压头对 铝合金进行挤压时在高温和高压的作用下与铝合金粘黏到一起,在挤压头从挤压模具中退 出时容易带出模具内大量的剩余铝合金,为确保挤压成型装置的正常使用,每次挤压完成 都需要更换挤压头,从而增加了铝合金挤压成型的工序,降低了加工效率。

技术实现要素:

本发明提供一种预成型的铝合金挤压成型装置及成型工艺,可以有效解决上述背 景技术中提出的铝合金挤压成型装置由于缺少相应的防粘黏机构,使挤压头对铝合金进行 挤压时在高温和高压的作用下与铝合金粘黏到一起,在挤压头从挤压模具中退出时容易带 出模具内大量的剩余铝合金,为确保挤压成型装置的正常使用,每次挤压完成都需要更换 挤压头,从而增加了铝合金挤压成型的工序,降低了加工效率的问题。 为实现上述目的,本发明提供如下技术方案:一种预成型的铝合金挤压成型装置, 包括安装底座,所述安装底座顶部一端固定连接有挤压机主体,所述挤压机主体一侧底部 两端均固定连接有安装滑轨,所述安装底座顶端对应安装滑轨一端位置处固定连接有驱动 安装座,所述安装滑轨顶部对应挤压机主体一侧位置处设置有辅助挤压座,所述驱动安装 座一侧中部设置有压力驱动杆,所述压力驱动杆一端对应安装滑轨顶端位置处固定连接有 挤压滑座,所述挤压滑座一侧中部固定连接有挤压柱,所述挤压柱一端设置有防粘黏挤压 机构; 所述防粘黏挤压机构包括连接圆座、限位卡环、连接圆盘、驱动环、驱动螺旋槽、磁 铁块、挤压头、安装环、密封盖板、容纳槽、细圆槽、收缩弹簧、驱动柱和卸料环; 所述挤压柱一端通过内六角螺栓连接有连接圆座,所述连接圆座一端中部固定连 接有限位卡环,所述连接圆座一端边部对应限位卡环外侧位置处滑动连接有连接圆盘,所 述连接圆盘一端边部焊接有驱动环,所述驱动环外侧圆周方向均匀开设有驱动螺旋槽,所 述连接圆盘一端中部对应驱动环内侧位置处放置有磁铁块,所述驱动环一端焊接有挤压 头; 所述辅助挤压座内侧一端对应挤压机主体一侧位置处固定安装有安装环,所述安 5 CN 111570552 A 说 明 书 2/10 页 装环一侧通过内六角螺栓固定连接有密封盖板,所述安装环和密封盖板连接处均圆周方向 均匀开设有容纳槽,所述容纳槽内侧一端中部开设有细圆槽,所述细圆槽内侧一端固定连 接有收缩弹簧,所述收缩弹簧一端对应容纳槽内侧位置处固定连接有驱动柱,所述安装环 另一侧焊接有卸料环。 优选的,所述驱动柱侧面与容纳槽内壁紧密贴合,所述驱动柱与容纳槽内壁之间 为滑动连接,所述驱动柱末端平面与安装环和密封盖板内壁齐平。 优选的,所述安装环与挤压头的中心点位于同一条轴线上,所述挤压头侧面与安 装环内壁紧密贴合,所述驱动柱的直径与驱动螺旋槽相互配合,所述驱动螺旋槽的深度为 驱动柱长度的二分之一,所述驱动柱受磁铁块磁力的吸引,所述磁铁块长度为驱动环长度 的三分之二,所述磁铁块轴向中心点与驱动环的轴向中心点重合。 优选的,所述安装底座顶端对应挤压机主体另一端位置处设置有应力消除机构; 所述应力消除机构包括隔音防护箱、导料孔、支撑架、支撑辊、连接架、橡胶辊、激 振器、金属传动片、防护盖、连接板、连接片和支撑弧块; 所述安装底座顶端对应挤压机主另一端位置处固定连接有隔音防护箱,所述隔音 防护箱两端中部均开设有导料孔,所述隔音防护箱一端对应导料孔底部位置处固定连接有 支撑架,所述支撑架顶端转动连接有支撑辊,所述隔音防护箱内侧两端顶部和底部均固定 安装有连接架,所述连接架末端转动连接有橡胶辊; 所述隔音防护箱内侧底端中部均匀固定连接有激振器,所述激振器的输入端与市 电的输出端电性连接,所述激振器顶端固定连接有金属传动片; 所述隔音防护箱一侧铰接有防护盖,所述防护盖一侧对称铰接有连接板,所述隔 音防护箱顶端对称固定连接有连接片,所述隔音防护箱一侧对应防护盖底端位置处固定连 接有支撑弧块。 优选的,所述支撑辊的最高点高度位于橡胶辊最高点高度之下,位于所述隔音防 护箱内侧两端的橡胶辊最高点高度相同; 所述激振器的振动频率不同,所述金属传动片与铝合金型材底端平面紧密贴合。 优选的,所述连接板与连接片的位置相互对应,所述连接板与连接片之间相互配 合,所述防护盖外侧与支撑弧块接触时防护盖内侧平面保持水平。 优选的,所述安装底座顶端对应安装滑轨底部位置处固定连接有安装斗,所述安 装斗一侧设置有上料保温机构; 所述上料保温机构包括保温输送箱、上料滑坡、纵向滑辊、横向滑辊、限位盘、伸缩 杆、V型上料板、安装横板、安装管、复位弹簧、升降滑杆、密封板、V型块和出料口; 所述安装斗一侧固定连接有保温输送箱,所述保温输送箱一端焊接有上料滑坡, 所述保温输送箱和上料滑坡内侧底部均均匀转动连接有纵向滑辊,所述保温输送箱内部一 端对应安装斗内侧底部位置处均匀转动连接有横向滑辊; 所述安装斗内部一端中部固定连接有限位盘,所述安装斗内侧底部对应限位盘一 端位置处固定连接有伸缩杆,所述伸缩杆顶端对应限位盘一侧位置处固定连接有V型上料 板; 所述保温输送箱一侧对应V型上料板一端位置处开设有出料口,所述安装斗内侧 对应出料口一侧位置处固定连接有安装横板,所述安装横板顶部两端均固定连接有安装 6 CN 111570552 A 说 明 书 3/10 页 管,所述安装管内侧底部固定连接有复位弹簧,所述复位弹簧顶端对应安装管内侧固定连 接有升降滑杆,所述升降滑杆顶端固定连接有密封板,所述密封板一侧对应V型上料板底端 位置处固定连接有V型块。 优选的,所述保温输送箱在向安装斗内侧倾斜的同时向V型上料板倾斜,所述纵向 滑辊和横向滑辊顶端高度相同; 所述密封板位于最高点时与保温输送箱的一侧紧贴合并将出料口完全封闭,所述 V型块的形状与V型上料板底端形状相同。 优选的,所述安装底座顶端一侧对应挤压机主体一端位置处设置有尾料切除收集 机构; 所述尾料切除收集机构包括安装柱,液压伸缩杆、铲刀、安装竖杆、导料倾斜板、卡 扣环、卡柱、收集箱、盖板和限位带; 所述安装底座顶端一侧对应挤压机主体一端位置处固定连接有安装柱,所述安装 柱顶部固定连接有液压伸缩杆,所述液压伸缩杆一端固定连接有铲刀,所述铲刀一端固定 连接有安装竖杆,所述安装竖杆底端对应铲刀一侧位置处焊接有导料倾斜板; 所述安装底座另一侧对应导料倾斜板底部一侧位置处焊接有卡扣环,所述卡扣环 内侧活动连接有卡柱,所述卡柱一侧固定连接有收集箱,所述收集箱顶端边部铰接有盖板, 所述盖板一侧中部固定连接有限位带,所述限位带一端固定连接到收集箱一侧。 优选的,所述收集箱底端四角处均设置有滚轮,所述收集箱一端固定连接有推把, 所述盖板开启后位于导料倾斜板之下。 与现有技术相比,本发明的有益效果:本发明结构科学合理,使用安全方便: 1 .设置了防粘黏挤压机构,通过挤压柱的带动连接圆座、驱动环和挤压头沿安装 环的轴线方向进行运动,通过磁铁块的磁性对驱动柱的吸引使其克服收缩弹簧的弹性作用 插入到驱动螺旋槽内,通过驱动柱和驱动螺旋槽的配合,带动连接圆盘、驱动环和挤压头沿 连接圆盘的轴线方向进行转动,从而使挤压头与被挤压的铝合金连接处形成扭转,有效的 降低了挤压头与铝合金之间的粘黏强度,从而确保了挤压头在从挤压模具中退出时不会带 出大量的铝合金,避免了每次挤压完成后都要对挤压头进行更换,减少了铝合金挤压成型 的加工工序,缩短了铝合金挤压成型的加工间隔,提高了加工效率; 有效的节约了每次挤压间隔中更换挤压头和对更换下的挤压头进行清理的时间, 提高了企业的生产效率,同时提高了单次铝合金挤压过程中铝合金挤压原料的利用率,减 少了铝合金重新熔铸所消耗的人力物力,降低了企业的生产成本,提高了企业的经济效益, 有助于促进铝合金生产企业的建设与发展。 2.通过收缩弹簧的作用使驱动柱在加工过程的前期收缩在容纳槽,确保了铝合金 挤压加工的正常进行,同时通过磁铁块长度小于驱动环长度的设计,使驱动柱运动到驱动 螺旋槽两端时能够被收缩弹簧重新收入容纳槽内,从而有效的避免了出现驱动柱卡入驱动 螺旋槽无法收回的现象,确保了挤压头的正常行进,提高了防粘黏挤压机构的可靠性。 3.设置了应力消除机构,通过支撑架和支撑辊为铝合金型材提供辅助支撑,在铝 合金型材通过导料孔进入到隔音防护箱内部后,通过连接架和橡胶辊对隔音防护箱内的铝 合金型材两端进行夹持,使铝合金型材保持水平,并防止隔音防护箱内铝合金型材的振动 向两端扩散,通过激振器和金属传动片对经过隔音防护箱的铝合金型材施加多种不同频率 7 CN 111570552 A 说 明 书 4/10 页 的振动,从而有效减少了铝合金型材加工后内部的残余应力,提高了铝合金型材的尺寸精 度和综合性能; 有效的防止了铝合金型材在出厂后的使用过程中出现变形、裂纹和断裂的现象, 从而提高了产品质量,有助于企业在社会中建立良好的企业形象,间接的促进了企业的发 展。 4.通过连接板和连接片的配合,对防护盖进行固定,同时使防护盖在检修或调节 更换激振器的过程中开启更加便捷,通过撑弧块使防护盖开启后能够保持水平,从而为维 修工具和零部件提供放置平台,从而为应力消除机构的维护与使用提供了便捷,提高了铝 合金挤压成型装置的使用性能。 5.设置了上料保温机构,通过保温输送箱为加热切断后的铝合金原料提供保温, 有效的减小了原料在运输和加工间隔中的热量的损耗,使原料在进行挤压时依然能够保持 高温,从而降低了辅助挤压座对工件进行再加热时所消耗的能量,有效的降低了铝合金加 工过程中所消耗的能源,降低铝合金加工中的生产成本; 通过V型块对密封板进行下压使出料口开启,使横向滑辊上的棒料在重力的作用 向下滑动并进入到V型上料板内,通过限位盘对V型上料板上的原料进行限位使其能够与V 型上料板末端保持齐平,在V型上料板升起的同时,通过复位弹簧和升降滑杆将密封板升 起,使其对出料口进行密封,确保了保温输送箱的保温性能。 6.通过V型上料板、密封板和V型块之间的机械联动,有效的简化了铝合金挤压成 型装置的上料过程,降低了铝合金生产中设备成本的投入,同时密封板和V型块简单结构形 式,使其在出现故障后维修更加的方便,降低了维修人员的技术要求,从而降低了铝合金挤 压成型装置在使用过程中的维护成本。 7.设置了尾料切除收集机构,通过液压伸缩杆带动铲刀对挤压模具外的尾料进行 切除,通过导料倾斜板将切下的尾料导向铝合金挤压成型装置的一侧,通过盖板将导料倾 斜板上掉落的尾料导入收集箱内,从而实现铝合金加工尾料的收集; 通过采用横向尾料切除的方式将切下的尾料直接送入侧面的收集箱,有效的避免 了纵向切割过程中尾料直接掉落到设备底部,后期收集运输麻烦的问题,有效的提高了尾 料回收运输的效率,提高了铝合金挤压成型装置的加工效率。 8.通过卡扣环和卡柱的配合对收集箱的位置进行固定,使其能够在使用过程中保 持位置不变,同时在放置时为其提供定位,确保盖板在开启后能够保持在导料倾斜板的底 部,优化了尾料收集的过程。 综上所述,通过防粘黏挤压机构有效的提高了单次加工过程中原料的利用率,通 过应力消除机构有效的提高了产品的加工质量,提高了企业形象,通过上料保温机构使上 料更加便捷,同时减少了原料加热过程中的能源损耗,通过尾料切除收集机构使加工完成 后的尾料收集更加便捷,从而减少了企业生产过程中各类资源的投入,真正达到了降低企 业生产成本投入的目的,促进了企业的发展与建设。 附图说明 附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实 施例一起用于解释本发明,并不构成对本发明的限制。 8 CN 111570552 A 说 明 书 5/10 页 在附图中: 图1是本发明的结构示意图; 图2是本发明的卸料环安装结构示意图; 图3是本发明的收集箱安装结构示意图; 图4是本发明的防粘黏挤压机构结构示意图; 图5是本发明的防粘黏挤压机构的爆炸图; 图6是本发明的应力消除机构结构示意图; 图7是本发明的上料保温机构结构示意图; 图8是本发明的尾料切除收集机构结构示意图; 图中标号:1、安装底座;2、挤压机主体;3、安装滑轨;4、驱动安装座;5、辅助挤压 座;6、压力驱动杆;7、挤压滑座;8、挤压柱; 9、防粘黏挤压机构;901、连接圆座;902、限位卡环;903、连接圆盘;904、驱动环; 905、驱动螺旋槽;906、磁铁块;907、挤压头;908、安装环;909、密封盖板;910、容纳槽;911、 细圆槽;912、收缩弹簧;913、驱动柱;914、卸料环; 10、应力消除机构;1001、隔音防护箱;1002、导料孔;1003、支撑架;1004、支撑辊; 1005、连接架;1006、橡胶辊;1007、激振器;1008、金属传动片;1009、防护盖;1010、连接板; 1011、连接片;1012、撑弧块; 11、安装斗; 12、上料保温机构;1201、保温输送箱;1202、上料滑坡;1203、纵向滑辊;1204、横向 滑辊;1205、限位盘;1206、伸缩杆;1207、V型上料板;1208、安装横板;1209、安装管;1210、复 位弹簧;1211、升降滑杆;1212、密封板;1213、V型块;1214、出料口; 13、尾料切除收集机构;1301、安装柱;1302、液压伸缩杆;1303、铲刀;1304、安装竖 杆;1305、导料倾斜板;1306、卡扣环;1307、卡柱;1308、收集箱;1309、盖板;1310、限位带。