技术摘要:

本发明公开了一种金属管内壁喷塑设备及方法,其中,一种金属管内壁喷塑设备包括基座,基座上沿水平方向由一端至另一端依次设置的吸粉回收机构、摆臂式托料机构和高压供粉机构,高压供粉机构用于从待喷塑金属管的一端向其内壁提供高压喷塑粉,吸粉回收机构用于从待喷塑 全部

背景技术:

金属内塑管是以无缝金属管、焊接金属管作为基管的,内壁涂装了高附着力、防 腐、食品级卫生型的聚乙烯粉末涂或者是环氧树脂涂料。金属内塑管保留了传统金属管材 的钢度以及强度,而且金属内塑管比塑料管还比铝塑管都要好。金属内塑管具有内壁光滑、 磨擦阻力小不结垢的特点,同时金属内塑管的外壁也更加的美观豪华。金属内塑管的重量 轻、韧性好、耐冲击、耐压强度高,它的适用温度更宽-30℃到100℃左右。金属内塑管和管件 连接方式可以采用绞丝、承插、法兰、沟槽、焊接等多种方式,省工而且还省力。和客件连接 部位热膨胀系数差小,更加的安全可靠。金属内塑管的价格性能比合理,综合造价低,还比 铜管、不锈钢管更经济。 然而,目前金属内塑管在加工时,通常采用人工操控,需要由人工手动搬、托,而且 在内壁喷塑技术上采用吸粉设备,依靠风机吸粉进行喷塑,无法对多余的塑粉进行回收,费 时费力,生产效率十分低下。 因此,需要研发一种新的用于金属管内壁喷塑的设备。

技术实现要素:

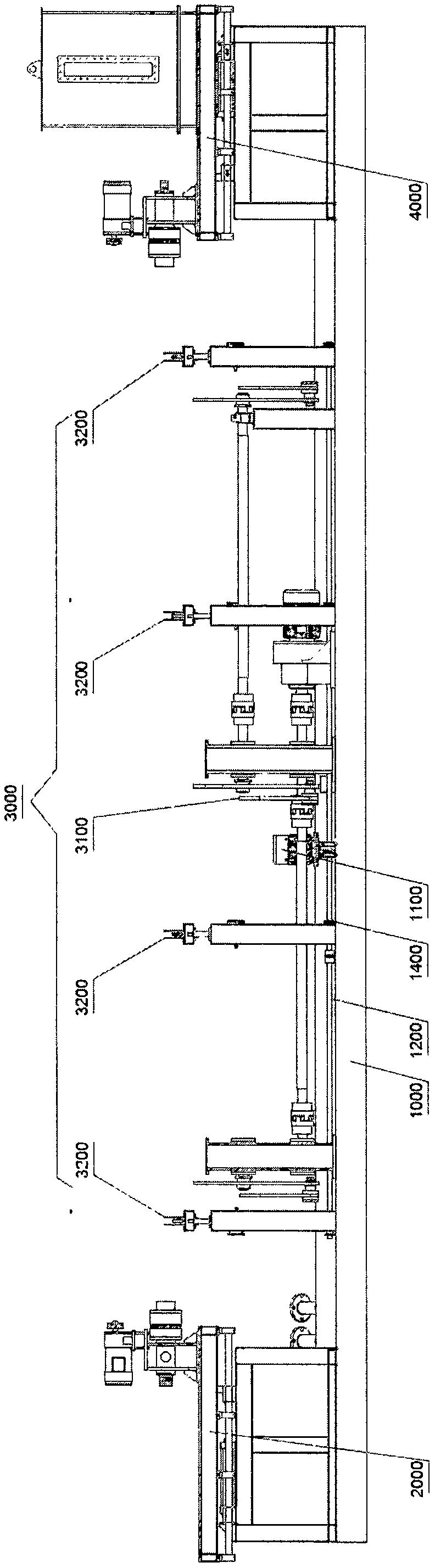

有鉴于此,本发明提供一种金属管内壁喷塑设备及方法,不仅大大减少了人工操 作,而且能够快速完成金属管的内喷塑作业,省时省力,极大地提高了生产效率,另外,在对 金属管进行内喷塑的同时能够通过吸粉回收机构将多余的塑粉进行吸粉回收,既节约资源 又能防止环境污染。 为实现上述目的,本发明提供了一种金属管内壁喷塑设备,包括基座,所述基座上 沿水平方向由一端至另一端依次设置的吸粉回收机构、摆臂式托料机构和高压供粉机构, 所述高压供粉机构用于从待喷塑金属管的一端向其内壁提供高压喷塑粉,所述吸粉回收机 构用于从待喷塑金属管的另一端对所述高压供粉机构提供的多余的高压喷塑粉进行吸粉 回收,所述摆臂式托料机构用于向所述高压供粉机构提供待喷塑金属管并对完成喷塑的金 属管进行转送; 其中,所述摆臂式托料机构包括呈交错状固定设置在所述吸粉回收机构和高压供 粉机构之间的活动托料模块和至少两个固定托料模块,所述固定托料模块上部设置有用于 托举待喷塑金属管的凹槽,所述活动托料模块用于向所述固定托料模块上放置待喷塑金属 管并将完成喷塑的金属管转送出去,所述固定托料模块用于对待喷塑金属管提供托举支 撑。 根据一个实施例,所述活动托料模块包括三组摆臂式托料架,三组摆臂式托料架 由一个驱动单元实现同步摆动,每组摆臂式托料架包括活动托料板,所述活动托料板上开 5 CN 111589665 A 说 明 书 2/7 页 设有用于托举金属管的凹坑,每个活动托料板上的凹坑的数量两倍于每个固定托料模块上 的凹槽的数量,所述活动托料板的底部两端分别设置一根拐臂,每根拐臂的下端分别转动 设置在一根摆臂的一端,所述摆臂的另一端转动设置在所述驱动单元上。 根据一个实施例,所述驱动单元包括设置在所述基座中部的中间齿轮箱,所述中 间齿轮箱的动力由摆线针轮减速机提供,所述中间齿轮箱的一侧设置侧边齿轮箱,所述中 间齿轮箱的另一侧设置侧边支撑架,三组摆臂式托料架的摆臂的另一端分别转动设置在所 述中间齿轮箱、所述侧边齿轮箱和所述侧边支撑架上;所述中间齿轮箱和所述侧边齿轮箱 内均转动设置有一个主动齿轮和三个从动齿轮,所述三个从动齿轮呈水平并排依次啮合, 所述主动齿轮与所述三个从动齿轮的中间一个从动齿轮相啮合;所述中间齿轮箱的主动齿 轮与所述侧边齿轮箱的主动齿轮之间、所述中间齿轮箱的外侧两个从动齿轮与所述侧边支 撑架上的两个摆臂的另一端之间均通过齿轮传动轴实现动力传递。 根据一个实施例,所述固定托料模块包括固定托料支撑架,所述固定托料支撑架 上部设置固定托料板,所述凹槽开设在所述固定托料板上,所述固定托料板上转动设置一 对滚轮,所述凹槽的下端部位于一对滚轮的对称线上。 根据一个实施例,所述固定托料板的底部设置安装座,所述安装座底部中间位置 沿竖向设置蜗杆,所述固定托料支撑架上部开设有允许所述蜗杆穿过的穿孔,所述固定托 料支撑架上且位于所述穿孔的下方设置与所述蜗杆相配合的涡轮,所述涡轮的转轴的外端 设置从动链轮,所述基座上设置蜗轮蜗杆减速机,所述蜗轮蜗杆减速机的输出轴通过轴座 水平设置在所述基座上,所述输出轴上设置与所述从动链轮相配合的主动链轮,所述主动 链轮与所述从动链轮之间通过传动链传动。 根据一个实施例,所述吸粉回收机构包括设置在所述基座上的第一支撑台,所述 第一支撑台上设置第一横向导向座,所述第一横向导向座内滑动设置有第一导向杆,所述 第一导向杆上设置第一滑移底座,所述第一滑移底座上设置有负压吸粉回收模块,所述第 一支撑台上设置第一自动伸缩杆,所述第一自动伸缩杆的自由端固定设置在所述第一滑移 底座上。 根据一个实施例,所述负压吸粉回收模块包括设置在所述第一滑移底座上的吸粉 回收管,所述吸粉回收管内端部设置第一离心叶轮,所述第一离心叶轮上设置用于驱动所 述第一离心叶轮的第一驱动轮,所述吸粉回收管上设置用于驱动所述第一驱动轮的第一驱 动马达。 根据一个实施例,所述高压供粉机构包括设置在所述基座上的第二支撑台,所述 第二支撑台上设置第二横向导向座,所述第二横向导向座内滑动设置有第二导向杆,所述 第二导向杆上设置第二滑移底座,所述第二滑移底座上设置高压喷粉模块,所述第二支撑 台上设置第二自动伸缩杆,所述第二自动伸缩杆的自由端固定设置在所述第二滑移底座 上。 根据一个实施例,所述高压喷粉模块包括设置在所述第二滑移底座上的高压喷粉 管,所述高压喷粉管与供粉箱相连通,所述高压喷粉管内端部设置第二离心叶轮,所述第二 离心叶轮上设置用于驱动所述第二离心叶轮的第二驱动轮,所述高压喷粉管上设置用于驱 动所述第二驱动轮的第二驱动马达。 根据一个实施例,本发明还提供一种金属管内壁喷塑方法,包括以下步骤: 6 CN 111589665 A 说 明 书 3/7 页 S1、根据待喷塑金属管的直径,通过启动蜗轮蜗杆减速机带动固定托料板进行高 度调整,保证待喷塑金属管放置在固定托料板上时位于吸粉回收管和高压喷粉管的轴线 上; S2、第一自动伸缩杆和第二自动伸缩杆同步退缩,以带动吸粉回收机构上的负压 吸粉回收模块和高压供粉机构上的高压喷粉模块同步向外同步退缩; S3、活动托料模块的三组摆臂式托料架在驱动单元的同步驱动下旋转,使得活动 托料板将待喷塑金属管放置在固定托料板上,同时将完成喷塑的金属管从固定托料板上转 出; S4、第一自动伸缩杆和第二自动伸缩杆同步向内伸展,以带动吸粉回收机构上的 负压吸粉回收模块和高压供粉机构上的高压喷粉模块同步向外同步向内伸展,使得吸粉回 收管连接在待喷塑金属管的一端,并使得高压喷粉管连接在待喷塑金属管的另一端; S5、第一驱动马达和第二驱动马达同步工作,在带动待喷塑金属管旋转的同时,喷 塑粉在高压喷粉管和吸粉回收管的共同作用下完成对金属管内壁的高压喷塑作业。 根据本发明的上述技术方案的有益效果如下: 本发明针对现有技术中,金属内塑管在加工时通常采用人工操控,需要由人工手 动搬、托,而且在内壁喷塑技术上采用吸粉设备,依靠风机吸粉进行喷塑,无法对多余的塑 粉进行回收,费时费力,生产效率十分低下的问题。提供一种金属管内壁喷塑设备,其包括 基座,在基座上沿水平方向由一端至另一端依次设置的吸粉回收机构、摆臂式托料机构和 高压供粉机构,其中,高压供粉机构用于从待喷塑金属管的一端向其内壁提供高压喷塑粉, 吸粉回收机构用于从待喷塑金属管的另一端对高压供粉机构提供的多余的高压喷塑粉进 行吸粉回收,摆臂式托料机构用于向高压供粉机构提供待喷塑金属管并对完成喷塑的金属 管进行转送;另外,摆臂式托料机构包括呈交错状固定设置在吸粉回收机构和高压供粉机 构之间的活动托料模块和至少两个固定托料模块,固定托料模块上部设置有用于托举待喷 塑金属管的凹槽,活动托料模块用于向固定托料模块上放置待喷塑金属管并将完成喷塑的 金属管转送出去,固定托料模块用于对待喷塑金属管提供托举支撑。 本发明在对金属管内壁进行喷塑时,首先,根据待喷塑金属管的直径,通过启动蜗 轮蜗杆减速机带动固定托料板进行高度调整,保证待喷塑金属管放置在固定托料板上时位 于吸粉回收管和高压喷粉管的轴线上;之后,第一自动伸缩杆和第二自动伸缩杆同步退缩, 以带动吸粉回收机构上的负压吸粉回收模块和高压供粉机构上的高压喷粉模块同步向外 同步退缩;之后,活动托料模块的三组摆臂式托料架在驱动单元的同步驱动下旋转,使得活 动托料板将待喷塑金属管放置在固定托料板上,同时将完成喷塑的金属管从固定托料板上 转出;之后,第一自动伸缩杆和第二自动伸缩杆同步向内伸展,以带动吸粉回收机构上的负 压吸粉回收模块和高压供粉机构上的高压喷粉模块同步向外同步向内伸展,使得吸粉回收 管连接在待喷塑金属管的一端,并使得高压喷粉管连接在待喷塑金属管的另一端;最后,第 一驱动马达和第二驱动马达同步工作,在带动待喷塑金属管旋转的同时,喷塑粉在高压喷 粉管和吸粉回收管的共同作用下完成对金属管内壁的高压喷塑作业。本发明不仅大大减少 了人工操作,而且能够快速完成金属管的内喷塑作业,省时省力,极大地提高了生产效率, 另外,在对金属管进行内喷塑的同时能够通过吸粉回收机构将多余的塑粉进行吸粉回收, 既节约资源又能防止环境污染。 7 CN 111589665 A 说 明 书 4/7 页 附图说明 图1为本发明一种金属管内壁喷塑设备的结构主视示意图; 图2为本发明一种金属管内壁喷塑设备的结构俯视示意图; 图3为本发明一种金属管内壁喷塑设备的结构立体示意图; 图4为本发明中的活动托料模块的结构立体示意图; 图5为本发明中的中间齿轮箱和侧边齿轮箱的内部齿轮设置结构示意图; 图6为本发明中的固定托料模块的结构示意图; 图7为本发明中的吸粉回收机构的结构示意图; 图8为本发明中的高压供粉机构的结构示意图; 附图标记: 基座1000;蜗轮蜗杆减速机1100;输出轴1200;轴座1300;主动链轮1400; 吸粉回收机构2000;第一支撑台2100;第一横向导向座2200;第一导向杆2300;第 一滑移底座2400;负压吸粉回收模块2500;吸粉回收管2510;第一离心叶轮2520;第一驱动 轮2530;第一驱动马达2540;第一自动伸缩杆2600; 摆臂式托料机构3000;活动托料模块3100;摆臂式托料架3110;活动托料板3111; 凹坑3112;拐臂3113;摆臂3114;主动齿轮3101;从动齿轮3102;驱动单元3120;中间齿轮箱 3121;摆线针轮减速机3122;侧边齿轮箱3123;侧边支撑架3124;齿轮传动轴3125;固定托料 模块3200;凹槽3201;固定托料支撑架3210;固定托料板3220;滚轮3230;安装座3240;蜗杆 3250;涡轮3260;转轴3261;从动链轮3262; 高压供粉机构4000;第二支撑台4100;第二横向导向座4200;第二导向杆4300;第 二滑移底座4400;高压喷粉模块4500;高压喷粉管4510;供粉箱4520;第二离心叶轮4530;第 二驱动轮4540;第二驱动马达4550;第二自动伸缩杆4600; 参考附图1至附图8,根据以下对示例性实施例的描述,本发明的其他特征将变得 清楚。