技术摘要:

本发明公开了一种球形纳米晶合金粉末制备方法,包括如下步骤:S1:将原料熔化,得到合金熔液;S2:在真空或惰性气氛下,采用惰性雾化气体对合金熔液进行雾化处理,得到合金粉末中间体;S3:合金粉末中间体进入冷却区进行冷却,得到球形非晶合金粉末;S4:将球形非晶合 全部

背景技术:

雾化制粉是以快速运动的雾化介质(通常是高压的水或气)打击破碎将金属或合 金液体破碎为细小液滴,继之冷凝为固体粉末的粉末制备方法。由于制取粉末的方法不同, 所得到粉末的形状也大不相同。 随着5G通信快速布局、智能制造、新能源汽车重点支持计划,纳米晶雾化粉末成为 模压电感最具有竞争力的软磁材料。雾化法制备的纳米晶磁粉具有更好的球形度,有利于 粉末颗粒的包覆,以及更优异的高频应用特性。纳米晶磁粉具有高饱和磁通密度,可以减小 器件的体积,为电路设计提供更大的空间。 纳米晶粉末通常是在制备出非晶粉的基础上,然后通过对粉末进行热处理而获 得。目前,市场上工业化的纳米晶粉末制备方法是预先将材料制备成非晶带材,然后通过机 械破碎或气流破碎,然后进行热处理获得纳米晶粉末。破碎粉的形貌呈片状、块状,有尖角 突起,不利于绝缘包覆,且粒度较粗。 随着电子器件高频化和小型化的发展,市场对高频率下高磁导率、低损耗软磁粉 末的要求也日趋苛刻。有些厂家对纳米晶粉末粒径和球形度等要求越来越高,要求粉末的 D50:3~5μm,这是破碎法很难达到的。因此,雾化法制备球形、低氧的纳米晶粉末成为解决 问题的关键。 目前制备纳米晶软磁粉体的方式主要有两种:(1)带材破碎法;(2)雾化法。先将材 料制备成非晶粉末,然后通过适当的热处理工艺对非晶粉末进行处理,从而得到纳米晶粉 末。采用非晶带材破碎法制备的纳米晶粉末由于粉末棱角多,容易刺破粉末表面包覆的绝 缘层,因而限制了其市场的拓展。带材破碎法制备的纳米晶粉照片参见图1。

技术实现要素:

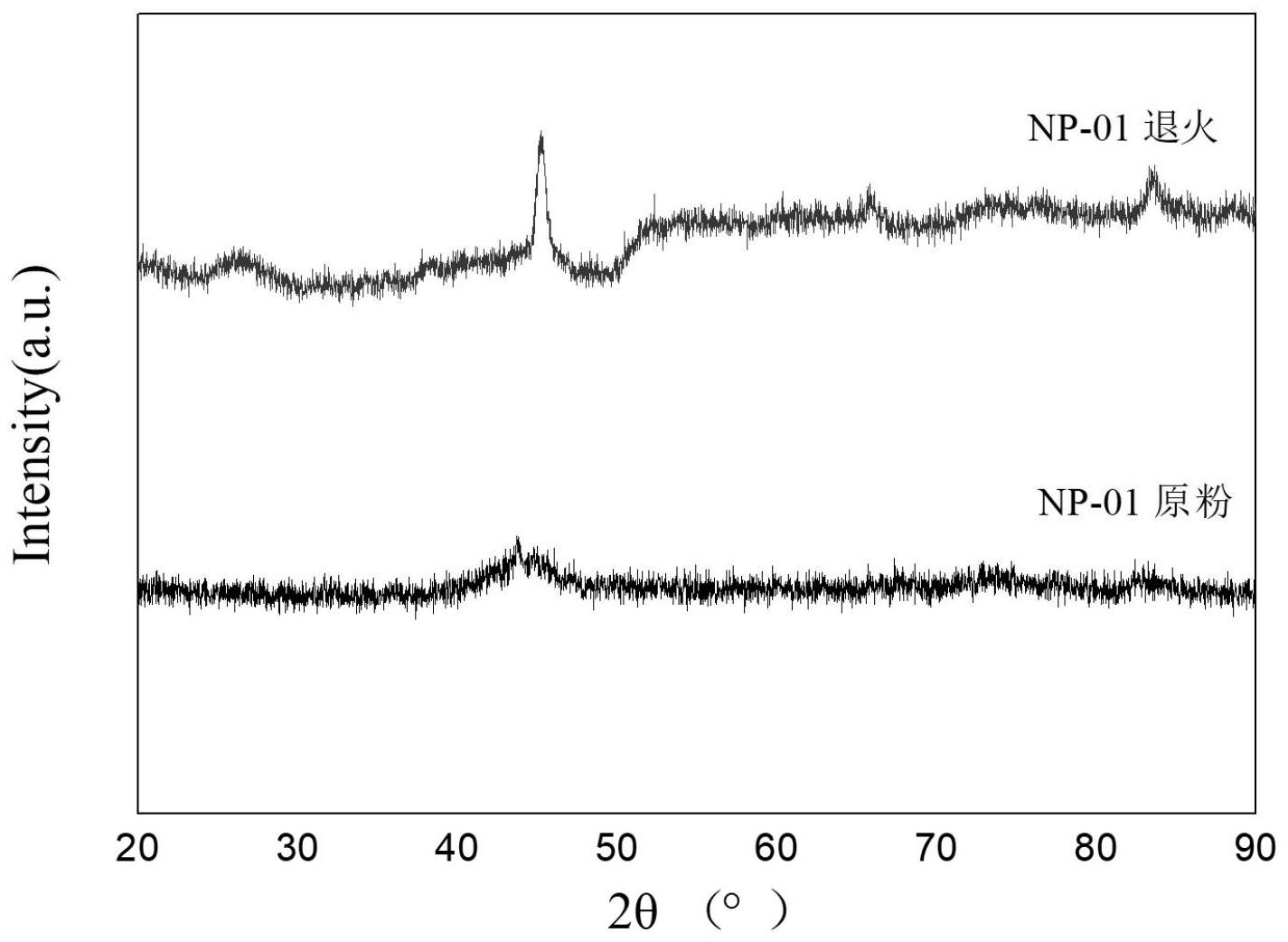

本发明的目的是为了找到一种能够制备球形、低氧的纳米晶粉末制备方法,解决 电子器件高频下对高磁导率、低损耗纳米晶粉末的需求。 为了实现上述目的,本发明采用如下技术方案: 本发明第一方面提供了一种球形纳米晶合金粉末制备方法,所述制备方法包括如 下步骤: S1:将原料熔化,得到合金熔液; S2:在真空或惰性气氛下,采用惰性雾化气体对所述合金熔液进行雾化处理,得到 合金粉末中间体; S3:所述合金粉末中间体进入冷却区进行冷却,得到所述球形非晶合金粉末; S4:将所述球形非晶合金粉末退火,得到所述球形纳米晶合金。 4 CN 111590083 A 说 明 书 2/9 页 在一些实施方式中,按照质量百分比,所述原料的组分包括:Si:1-14%、B:7- 15%、C:≤4%、Cu:≤3%、Nb:≤4%、P:≤2%,余量为Fe和不可避免的杂质。 在一些实施方式中,所述FeSiB系合金为NP01、NP02或NP03合金; 所述NP01合金化学成分按质量百分比为:Cu:1%、Nb:3%、Si:13.5%、B:9%、Fe: 余量以及不可避免的杂质; 所述NP02合金化学成分按质量百分比为:Cu:1%、Nb:1%、Si:4%、B:9%、C: 0.3%、Fe:余量以及不可避免的杂质; 所述NP03合金化学成分按质量百分比为:Cu:1.2%、Si:2%、B:12%、P:2%、Fe:余 量以及不可避免的杂质。 在一些实施方式中,在步骤S1中,在高于所述原料熔点50~250℃的条件下将所述 原料熔化,得到所述合金熔液。 在一些实施方式中,,在步骤S1中,在高于所述原料的熔点150~200℃的条件下将 所述原料熔化,得到所述合金熔液。 在一些实施方式中,在步骤S2中,所述雾化处理时,雾化气体压力为2~6Mpa。 在一些实施方式中,所述雾化处理时的真空度控制10Pa以下。 在一些实施方式中,在步骤S2中,所述惰性雾化气体为氮气或氩气。 在一些实施方式中,在步骤S3中,所述冷却的速率为106K/s以上。 在一些实施方式中,所述冷却的速率为106-107K/s。 在一些实施方式中,在步骤S4中,所述退火的保温温度为400~700℃。 在一些实施方式中,保温时间为20~120min。 在一些实施方式中,所述退火是在还原性气体或惰性气体中进行的; 在一些实施方式中,所述还原性气体为氢气或一氧化碳;所述惰性气体为氮气或 氩气。 在一些实施方式中,所述球形非晶合金粉末是通过如下装置制备的,所述装置包 括: 气雾化器,用于采用雾化气体将合金熔液破碎; 液冷装置,位于所述气雾化器下方且设置于所述气雾化器的气流喷嘴外围,用于 将所述气雾化器破碎后的合金粉末中间体冷却形成球形非晶合金粉末。 在一些实施方式中,,所述球形非晶合金粉末的制备装置还包括导液管,连接装有 所述合金熔液的中间包和所述气雾化器; 在一些实施方式中,所述导液管上端与所述中间包连通。 在一些实施方式中,所述导液管下端部座设于所述气雾化器的对应插口。 在一些实施方式中,所述导液管的内腔从上到下呈倒锥形,锥角为0-15°; 在一些实施方式中,所述导液管的内腔从上到下由倒锥形过渡为圆筒状,锥角为 1-15°。 在一些实施方式中,在所述气雾化器的侧壁上设置有用于向所述气雾化器中通入 所述雾化气体的进气管。 在一些实施方式中,在所述气雾化器下部围绕合金熔液出口设置有用于破碎所述 合金熔液的气流喷嘴; 5 CN 111590083 A 说 明 书 3/9 页 在一些实施方式中,所述气流喷嘴呈环形设置。 在一些实施方式中,所述气流喷嘴喷出气流的方向与竖向呈40-50°夹角。 在一些实施方式中,所述液冷装置呈环形设置于所述气流喷嘴外围,用于形成冷 却所述合金粉末中间体的环形冷却区。 在一些实施方式中,所述液冷装置为具有双层壁的筒形结构,且所述液冷装置下 底面设置有冷却液出口,用于冷却液向下流出形成冷却液幕,所述冷却液幕形成冷却所述 合金粉末中间体的环形冷却区。 在一些实施方式中,所述冷却液为水。 在一些实施方式中,所述液冷装置为具有双层壁的筒形结构,所述双层壁之间的 空间填充有冷却液,筒形结构的中空区域是用于冷却所述合金粉末中间体的环形冷却区, 更优选地,所述冷却液为液氮。 在一些实施方式中,所述液冷装置固定于所述气雾化器的下底面上。 在一些实施方式中,所述液冷装置的侧壁上设置有用于向所述液冷装置注入冷却 液的进液管。 本发明第二方面提供了一种球形纳米晶合金粉末,所述球形纳米晶合金粉末是根 据本发明第一方面所述的制备方法制备得到的。 在一些实施方式中,所述球形纳米晶粉末的粒度D50为5~30μm。 在一些实施方式中,所述球形纳米晶粉末的氧含量200-1000ppm。 本发明制备装置的技术特征可以以任何可能的方式组合使用。 本发明的优点在于,通过对雾化器结构进行改进,找到了一种制备球形、低氧非晶 粉末的方法,通过对非晶粉末进行热处理,制备球形纳米晶粉末。超细、球形、低氧的纳米晶 粉末损耗大幅度降低,可以广泛应用于高频、小型化的电子器件领域,具有良好的市场前 景。 附图说明 图1为现有技术中带材破碎法制备的纳米晶粉照片。 图2为现有技术球形非晶合金粉末制备装置结构示意图。 图3为本发明一些实施例的球形非晶合金粉末制备装置结构示意图。 图4为图3所示球形非晶合金粉末制备装置结构与使用状态示意图。 图5为本发明实施例1步骤(3)制备的非晶合金粉末的SEM扫描电镜照片。 图6为本发明实施例1制备的合金粉末的XRD图谱对照,其中下面曲线为步骤(3)合 金粉末的XRD图谱,上面曲线为步骤(4)合金粉末的XRD图谱。 图7为对比例1制备的合金粉末的SEM扫描电镜照片。 图8为对比例1制备的合金粉末的XRD图谱。 图9为本发明实施例2步骤(3)制备的非晶合金粉末的SEM扫描电镜照片。 图10为本发明实施例2步骤(5)制备的合金粉末的SEM扫描电镜照片。 图11为本发明实施例2制备的合金粉末的XRD图谱对照,其中下面曲线为步骤(3) 合金粉末的XRD图谱,上面曲线为步骤(4)合金粉末的XRD图谱。 图12为对比例2制备的合金粉末的SEM扫描电镜照片。 6 CN 111590083 A 说 明 书 4/9 页 图13为对比例2制备的合金粉末的XRD图谱。 图14为本发明实施例3步骤(3)制备的非晶合金粉末的SEM扫描电镜照片。 图15为本发明实施例3制备的合金粉末的XRD图谱对照,其中下面曲线为步骤(3) 合金粉末的XRD图谱,上面曲线为步骤(4)合金粉末的XRD图谱。 图16为本发明对比例3制备的合金粉末的SEM扫描电镜照片。 图17为本发明对比例3制备的合金粉末的XRD图谱。 其中,1-气雾化器,2-进气管,3-气流喷嘴,4-导液管,5-熔液喷嘴,6-水冷装置,7- 进水管,8-合金熔液液流,9-喷出的雾化气体,10-冷却水幕,11-非晶合金粉末。 图6、8、10、12、14、16的XRD图谱中横坐标为2θ(x射线的入射角度的两倍),纵坐标 为衍射强度。