技术摘要:

本发明公开了一种能够实现用阀口袋的超细粉体自动供袋功能,取代人工操作,提高生产效率的超细粉包装线全自动阀口袋供袋机。该超细粉包装线全自动阀口袋供袋机包括机架、传袋装置、上袋装置、水平输送带;所述机架上设置有上袋装置,所述上袋装置包括上料箱;所述上料 全部

背景技术:

众所周知的:从20世纪70年代发展至今,超细粉体的生产已经具有一定规模,能保 证 高效高质量的自动化生产。但有关超细粉体的自动化包装,由于起步晚导致其自动化程 度远 远低于生产的自动化。目前用于超细粉体的包装袋大致分为两种:阀口袋和敞口袋。 阀口袋 由于自身开口小、厚度较厚,难以实现自动供袋,需要工人手动取袋、套袋,工人在 这种恶 劣的环境下长时间工作对身体健康有着不小的影响。

技术实现要素:

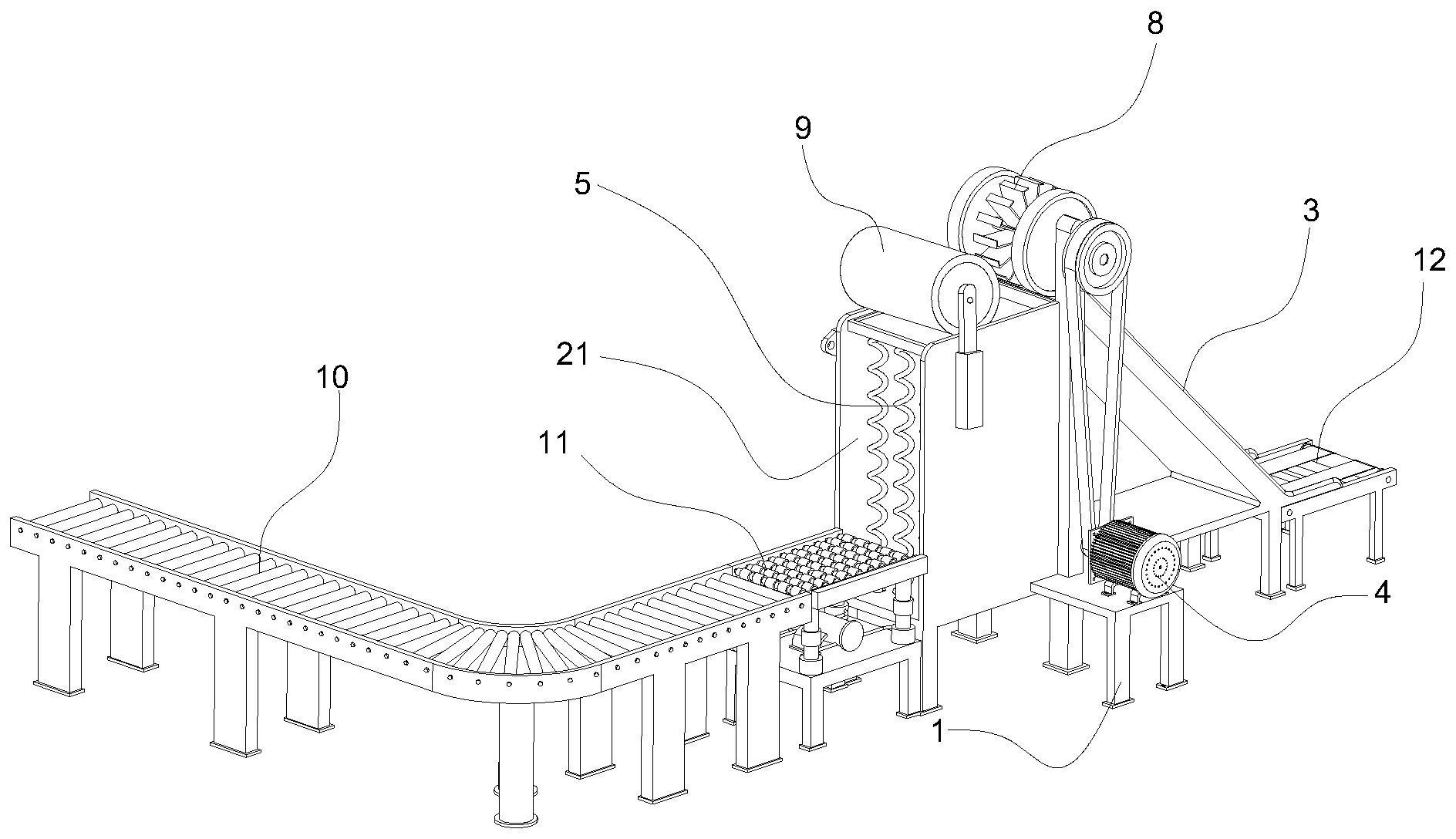

本发明所要解决的技术问题是提供一种能够实现用阀口袋的超细粉体自动供袋 功能,取 代人工操作,提高生产效率的超细粉包装线全自动阀口袋供袋机。 本发明解决其技术问题所采用的技术方案是:超细粉包装线全自动阀口袋供袋 机,包括 机架;所述机架上设置有分袋装置,所述分袋装置包括上料箱;所述上料箱具有竖 向的内腔; 所述竖向内腔的一侧设置有开口; 所述上料箱设置有开口的一侧设有传袋装置;所述传袋装置与上料箱之间设置有 上袋装 置; 所述上袋装置包括底座,所述底座上方设置有升降板;所述升降板与底座之间设 置有伸 缩杆;所述底座上设置有伸缩杆的驱动装置;所述升降板上设置有输送辊; 所述上料箱的竖向的内腔内滑动安装有托盘;所述托盘下方设置有弹性伸缩装 置; 所述上料箱顶部的一端设置有分离装置;所述分离装置包括分离辊;所述分离辊 的外圆 周面与上料箱的顶面之间的最小距离小于等于阀口袋的厚度; 所述上料箱的一侧设置有驱动分离装置的驱动电机;所述驱动电机与分离辊传动 连接; 所述上料箱的一端设置有输送滑槽;所述输送滑槽的上端与上料箱平齐,且位于 分离辊 的下方;所述输送滑槽的下端设置有水平输送带;所述上料箱的顶部设置有限位压 辊;,所述 限位压辊通过伸缩装置安装在上料箱上。 进一步的,所述分离辊具有中心转轴,所述分离辊两端为压力段,中间部位为摩擦 段; 所述压力段的外援周面上设置有橡胶层;所述压力段为转轴上安装的转盘;所述摩擦 段包括 转轴上设置有沿圆周均匀分布的转动片,所述转动片的一端与转轴固定连接,另一 端设置有 直角。 进一步的,所述分离装置还包括带轮;所述带轮与分离辊传动连接;所述带轮通过 皮带 与驱动电机传动连接。 优选的,所述伸缩杆采用气动或者液压伸缩杆,所述驱动装置采用气缸或者液压 3 CN 111572878 A 说 明 书 2/4 页 缸;或 者所述伸缩杆采用电动伸缩杆,所述驱动装置采用电机。 具体的,所述升降板上输送辊通过电机驱动转动。 具体的,所述限位压辊的外圆周面为光滑面。 优选的,所述弹性伸缩装置采用弹簧。 本发明的有益效果是:本发明所述的超细粉包装线全自动阀口袋供袋机利用摩擦 系数的 不同。阀口袋表面由塑料薄膜编制而成,相互之间的摩擦系数较小,分离辊上有摩 擦系数较 大的胶皮。设备运行时,由于摩擦力差,使得最上层阀口袋在分离辊的带动下向 前运动,实 现分离。 其次,利用压缩弹簧的还原性,实现阀口袋的向上传递,同时提供向上压力,压紧 阀口 袋,增大摩擦力差。 最后,分离辊为压力段与摩擦段,其中压力段保持阀口袋整体的稳定性,同时提供 垂直 方向的约束。摩擦段为不连续辊轮,此种设计方案是因为阀口袋两端有缝边,缝边材 质为纸 质,表面凹凸不平。利用不连续辊轮可以增大摩擦辊与塑料外表面的接触机率,提 高可靠性。 同时由于设计的摩擦辊为L型,有倒角,若摩擦辊无法与塑料薄膜有效接触,利 用直角端与 缝边的接触提供向前的动力。 因此,本发明所述的超细粉包装线全自动阀口袋供袋机可有效改善企业生产环 境,降低 劳动强度和劳动成本,满足企业提高自动化程度和生产效率的新要求。 附图说明 图1为本发明实施例中超细粉包装线全自动阀口袋供袋机的立体图; 图2为本发明实施例中超细粉包装线全自动阀口袋供袋机设置有传袋装置的立体 图; 图3为本发明实施例中超细粉包装线全自动阀口袋供袋机传袋装置上装载有阀口 袋的示 意图; 图4为本发明实施例中超细粉包装线全自动阀口袋供袋机的右二侧立体图; 图5为本发明实施例中上袋装置的立体图; 图6为本发明实施例中分离装置的立体图; 图7为本发明实施例中超细粉包装线全自动阀口袋供袋机的原理图; 图中标示:1-机架,2-上料箱,3-输送滑槽,4-驱动电机,5-弹性伸缩装置,6-托盘, 7- 阀口袋,8-分离装置,9-限位压辊,10-传袋装置,11-上袋装置,12-水平输送带。