技术摘要:

本发明公开了一种高铬钢构件高温氧化腐蚀的连续损伤预测方法及系统,其中方法包括以下步骤:构建扩散‑反应连续性损伤模型,所述扩散‑反应连续性损伤模型包括扩散‑反应方程与损伤演化方程;确定扩散‑反应方程与损伤演化方程的参数;将确定参数后的扩散‑反应连续性 全部

背景技术:

高铬钢(如P91钢、P92钢、E911钢等)材料作为一类新型抗蠕变合金,在高温高压条 件下具有高蠕变强度、耐腐蚀、易焊接等优良性能,在超临界电厂的关键结构部件(如锅炉、 涡轮转子、蒸汽管等)制造中得到了广泛的应用。 在超临界水环境(>600℃/300bar)中,氧化是高铬钢的主要损伤机制之一。在氧化 过程中,高铬钢部件表面会形成厚氧化皮。氧化皮的硬化将降低材料承载力并影响构件的 应力分布,进一步加速部件破裂。在复杂加载条件下,氧化可能会与蠕变,低周疲劳和其他 类型的损伤相互作用,显着降低高铬钢部件的剩余寿命。 超临界水中的自由氧可能来自水的分解或外部溶解氧。氧化过程主要包括两个步 骤:(1)氧阴离子(O2-)的向内扩散,金属阳离子(Fe2 ,Cr3 等)的向外扩散;(2)氧阴离子和金 属阳离子发生化学反应生成金属氧化物。参见图2,在超临界水中对铁素体-马氏体钢进行 氧化的系统实验表明,氧化皮分三层,分别称为外氧化层(即图2中的outer oxide layer), 内氧化层(即图2中的inner oxide layer)和内氧化层过渡区(即图2中的internal oxide zone)。在内部和外部氧化层中,Fe元素的浓度都较高,而在内部氧化层中Cr元素富集,而在 外部氧化层中Cr元素贫乏。合金元素的不同分布是由于Fe和Cr与氧气的亲和力不同,并且 Fe在氧化物中的迁移速率比Cr快。内氧化层过渡区的特征是金属元素从氧化物到基质逐渐 变化。内部氧化层包含富铬尖晶石化合物FeCr2O4,其具有物理和化学稳定性,并且其密度足 以覆盖金属表面。在这种情况下,内部氧化层起着阻挡金属和氧气扩散的作用,有利于防止 高铬钢的进一步氧化。因此,实验测量的高铬钢的时间增重曲线始终遵循抛物线氧化定律。 除此之外,还观察到外部条件(例如温度,压力,外部氧气浓度)对高铬钢的氧化行为有重要 影响。 在理论建模方面,一些模型着重于描述氧化皮厚度的演变。通常可得出氧化皮厚 度随时间,温度和其他因素的关系。这些模型便于将其用于整体构件氧化行为的数值模拟。 其他一些模型采用损伤变量来描述氧化过程。损伤变量的演化方程可以由唯象模型提出, 也可以考虑气体向固体材料的扩散规律来推导。在这些模型中,还可以结合其他一些类型 的损害来研究不同形式的相互作用。在Fu Suo和Shen,Wang等人提出的模型中,考虑了扩 散,反应和应力的耦合效应。这些模型中涉及的变量的演化方程式是根据适当的物理或化 学规律得出的。从这些模型的计算结果中,可以揭示导致氧化的某些关键特征的潜在机理。 除了上述工作外,还提出了一些研究固体材料的氧化的其他建模方法,例如分子动力学和 第一性原理计算,人工神经网络方法等。 在微观晶胞晶界结构方面,通常观察到,氧化后的钢样品在氧化层下方会出现晶 间裂纹。这是由于氧气可以沿晶界更容易地扩散到内部结构中,从而促进了氧化的发展。沿 5 CN 111581861 A 说 明 书 2/11 页 晶界的氧化通道将扩展并形成连续的氧化网络,金属基体中的微裂纹将更快地发展。 为了满足高铬钢构件安全设计和剩余寿命预测的需求,上述模型还需要得到进一 步改进。现有模型存在的主要问题包括: 1、现有的模型大多是根据氧化增重的幂律模型来考察氧化程度,这些模型虽然可 以描述高铬钢的氧化特征,但无法从机理的角度对氧化特征解释。 2、由于高铬钢存在微观的晶胞晶界结构,而且对结构产生不可忽略的影响,在考 察微观结构的氧化时,需要区分晶胞晶界的差异,这是大多数模型没有考虑到的。 另外,模型求解后需要进行有限元模拟作进一步验证,但当前的有限元程序一般 不具有当前理论模型的本构,若需要将模型实现到有限元程序中,需要对模型进行二次开 发。

技术实现要素:

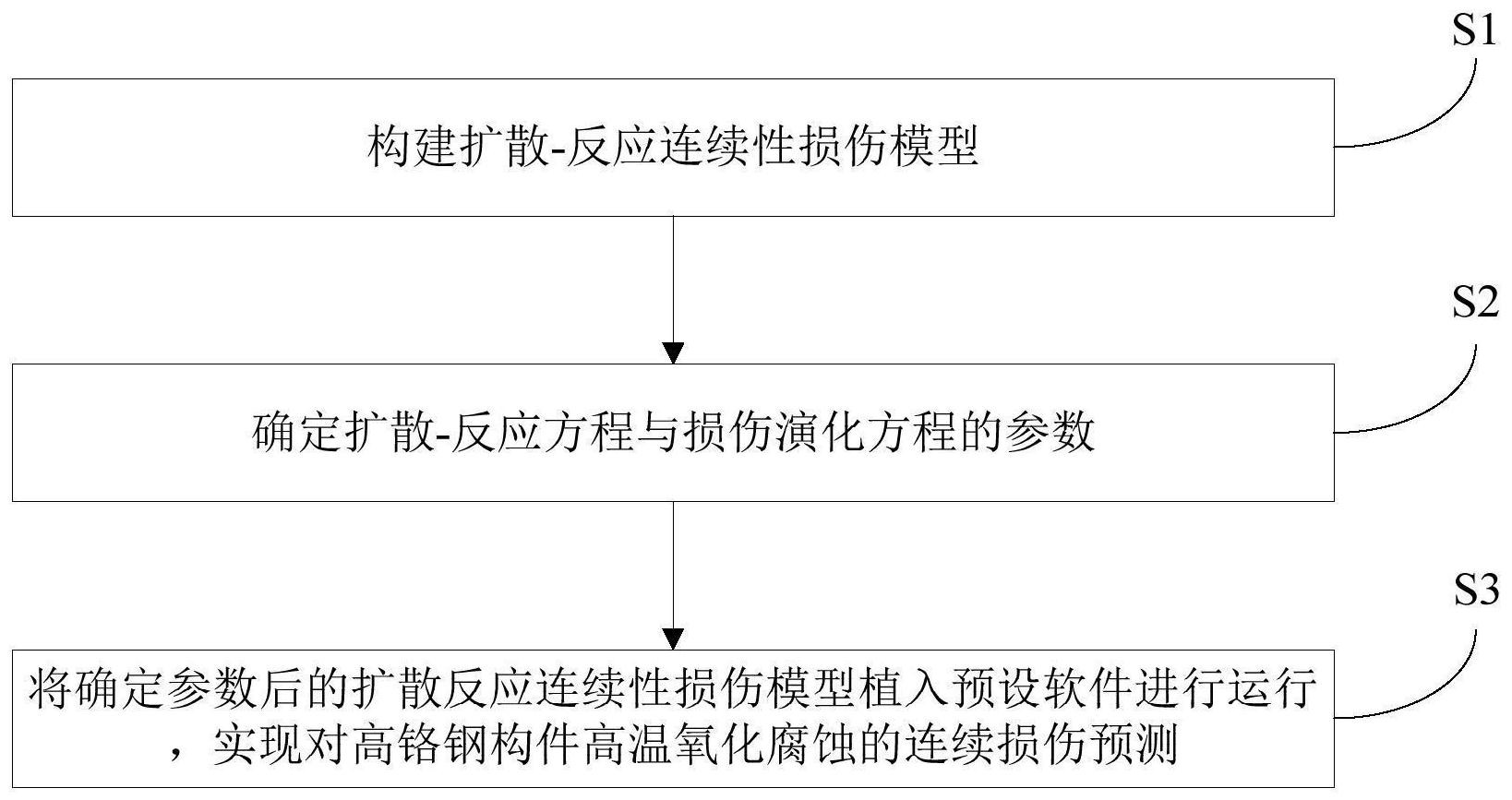

为了解决上述技术问题之一,本发明的目的是提供一种高铬钢构件高温氧化腐蚀 的连续损伤预测方法及系统,不仅可以描述高铬钢的氧化现象,还可以解释高铬钢的氧化 特征。 本发明所采用的技术方案是: 一种高铬钢构件高温氧化腐蚀的连续损伤预测方法,包括以下步骤: 构建扩散-反应连续性损伤模型,所述扩散-反应连续性损伤模型包括扩散-反应 方程与损伤演化方程; 确定扩散-反应方程与损伤演化方程的参数; 将确定参数后的扩散-反应连续性损伤模型植入预设软件进行运行,实现对高铬 钢构件高温氧化腐蚀的连续损伤预测。 进一步,所述扩散-反应连续性损伤模型基于以下方程进行构建: 扩散定律: 扩散系数:P(D)=Pmet (Poxi-Pmet)D2; 质量反应定律: 氧化损伤变量: 其中,U是自由氧的量,P是扩散系数,D表示在局部材料点处被氧化的金属的分数, 称为氧化损伤变量, 是空间梯度算子,C为自由氧的浓度,n为微小表面积ds的法向矢 量,Poxi和Pmet分别是氧化物和金属中氧的扩散系数,C*表示反应氧的浓度, 是代表高铬 钢中反应氧的最大浓度的材料参数,t表示时间;b代表反应阶数,k代表反应速率。 进一步,所述扩散-反应方程为: 所述损伤演化方程为: 6 CN 111581861 A 说 明 书 3/11 页 其中,x、y和z分别代表三维空间上的坐标。 进一步,所述构建扩散-反应连续性损伤模型,包括: 构建三维的扩散-反应连续性损伤模型,对三维的扩散-反应连续性损伤模型进行 简化处理后,获得一维的扩散-反应连续性损伤模型; 其中,一维的扩散-反应连续性损伤模型的扩散-反应方程为: 进一步,获得最终的扩散-反应连续性损伤模型如下所示: 其中,C0为外部氧气浓度,P1为氧气在高铬钢样品与外部空间之间的传递系数,L为 试样的长度。 进一步,所述确定扩散-反应方程与损伤演化方程的参数,包括: 对扩散-反应方程进行离散化处理,对损伤演化方程进行积分处理; 结合预设的实验数据和收敛值,对扩散-反应方程和损伤演化方程进行循环迭代 处理,获得扩散-反应方程与损伤演化方程的参数。 进一步,所述损伤演化方程积分处理后的方程为: 进一步,所述预设软件为ANSYS软件,所述将确定参数后的扩散-反应连续性损伤 模型植入预设软件进行运行,包括: 将扩散-反应连续性损伤模型输入ANSYS软件进行运算; 在运算过程中,所述扩散-反应连续性损伤模型中的每个积分点将调用ANSYS软件 的UserMatTh子程序进行运算,运算过程包括数据输入、计算输入输出-变量和输出变量,以 及数据输出; 所述数据输入包括:在ANSYS软件的有限元模拟的每个时间增量步中,将温度、温 度梯度以及一个材料点处的时间和温度增量输入到UserMatTh子程序中; 所述计算输入输出-变量和输出变量包括:在UserMatTh子程序中,采用后向差分 法求解损伤演化方程,获得状态变量D的值;基于状态变量D的值,计算出热通量向量、热通 量的变化率、空间梯度和热源; 所述数据输出包括:输入-输出变量和输出变量将传递给ANSYS软件,继续进行下 一次计算。 进一步,还包括对有限元模拟进行改进的步骤,具体为: 采用热瞬态分析模式; 7 CN 111581861 A 说 明 书 4/11 页 启用自动时间步长,并分步加载,设定时间增量的最大值随时间的增加而增加; 激活非线性分析中的预测校正。 本发明所采用的另一技术方案是: 一种高铬钢构件高温氧化腐蚀的连续损伤预测系统,包括: 模型构建模块,用于构建扩散-反应连续性损伤模型,所述扩散-反应连续性损伤 模型包括扩散-反应方程与损伤演化方程; 参数确定模块,用于确定扩散-反应方程与损伤演化方程的参数; 损伤预测模块,用于将确定参数后的扩散-反应连续性损伤模型植入预设软件进 行运行,实现对高铬钢构件高温氧化腐蚀的连续损伤预测。 本发明的有益效果是:本发明采用扩散-反应连续性损伤模型对高铬钢构件高温 氧化腐蚀的连续损伤进行预测,不仅可以描述高铬钢的氧化现象,还可以解释高铬钢的氧 化特征,满足了既描述高铬钢的氧化特征,又解释高铬钢的氧化特征的要求。 附图说明 图1是实施例中一种高铬钢构件高温氧化腐蚀的连续损伤预测方法的步骤流程 图; 图2是P92钢氧化皮的多层结构示意图; 图3是实施例中实现一种高铬钢构件高温氧化腐蚀的连续损伤预测方法的技术路 线图; 图4是实施例中采用扩散-反应连续性损伤模型计算P92钢的时间-增重曲线的示 意图; 图5是在500℃时P92钢样品中自由氧浓度和氧化损伤演化的模型预测示意图; 图6是在550℃时P92钢样品中自由氧浓度和氧化损伤演化的模型预测示意图; 图7是在600℃时P92钢样品中自由氧浓度和氧化损伤演化的模型预测示意图; 图8是P92钢棒的网格划分和末端边界条件的示意图; 图9是P92钢管的几何尺寸及所选扇形段的示意图; 图10是P92钢管氧化损伤有限元模拟结果中损伤分布的示意图; 图11是P92钢管氧化损伤有限元模拟结果中氧化过程中的损伤演化的示意图; 图12是P92钢构件的晶胞晶界的多边形结构示意图; 图13是P92钢构件的网格划分示意图; 图14是晶格组织的P92钢构件在50h时自由氧浓度和氧化损伤的分布示意图; 图15是晶格组织的P92钢构件在100h时自由氧浓度和氧化损伤的分布示意图; 图16是晶格组织的P92钢构件在150h时自由氧浓度和氧化损伤的分布示意图; 图17是晶格组织的P92钢构件在200h时自由氧浓度和氧化损伤的分布示意图; 图18是实施例中一种高铬钢构件高温氧化腐蚀的连续损伤预测系统的结构框图。