技术摘要:

本发明公开了一种无纺布地毯的立体提花工艺以及无纺布提花地毯,属于无纺布制品加工技术领域,其主要包括以下步骤,步骤1:上布,将需要提花的一面朝下平铺喂入针刺机;步骤2:针刺提花,安装有叉针的刺针结构上下往复运动,使叉针往复穿过无纺布;步骤3:定型,将无纺 全部

背景技术:

针刺无纺布是一种干法非织造布,是将短纤维经过开松、梳理、铺成纤维网,然后 将纤维网通过刺针加固成布,刺针有钩刺,将纤维网反复穿刺,钩带纤维加固,形成针刺无 纺布,无纺布没有经线纬线之分,成布纤维杂乱,经向纬向性能差别不大。典型产品:合成皮 革基布、针刺土工布等。针刺无纺布为地毯的主要原料之一,为了大众对于审美要求的提 高,带有花纹的地毯越来越受欢迎。针对针刺无纺布的花纹多采用花型针刺提花法。利用尖 端开叉的刺针往复穿过无纺纤维,使无纺布形成凸出的毛圈结构,利用毛圈结构组成花型。 目前,公开号为CN202298101U的中国发明专利公开了一种立体提花针刺机的针刺 装置,包括机架、动力机构、连杆机构和刺针机构,动力结构通过连杆机构带动针刺机构竖 直方向往复运动,实现了花型提花。动力机构包括主轴和副轴,主轴和副轴分别可转动地安 装在机架上;连杆机构包括主轴连杆和副轴连杆,主轴连杆的上端通过一个主轴偏心轮安 装在主轴上,副轴连杆的上端通过一个副轴偏心轮安装在副轴上;主轴连杆下端铰接有横 连杆,横连杆另一端于副轴连杆的下端铰接,横连杆的中部铰接有推杆,推杆通过一个导套 可上下滑动地安装在机架上;刺针机构固定安装在推杆的下端上。通过副轴能够精确地控 制针刺的深度。 上述中的现有技术方案存在以下缺陷:推杆在导套的导向下只能竖直方向上往复 运动,从而限制针刺机构竖直方向上往复移动;工作过程中需要提花的无纺布不停的往前 运动,无纺布的运动方向与针刺结构的运动方向呈垂直设置,所以针刺结构的刺针穿刺于 无纺布内时,无纺布会移动,使得刺针受到水平的作用,从而刺针容易断裂。

技术实现要素:

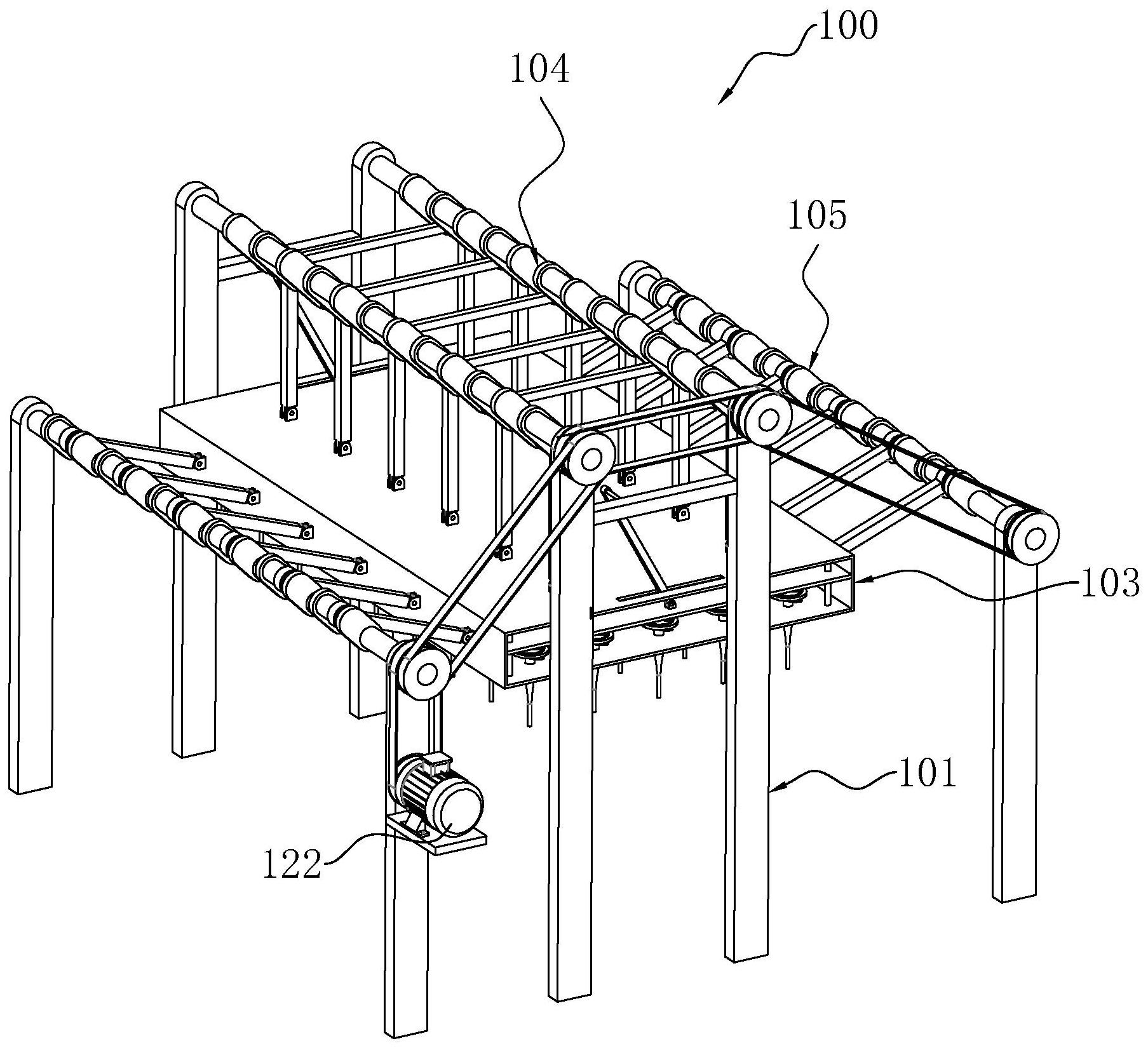

针对现有技术存在的不足,本发明的目的之一是提供一种无纺布地毯的立体提花 工艺,达到降低叉针断裂的几率目的。 本发明的上述目的是通过以下技术方案得以实现的:一种无纺布地毯的立体提花 工艺,主要包括以下步骤,步骤1:上布,将需要提花的一面朝下平铺喂入针刺机;步骤2:针 刺提花,安装有叉针的刺针结构上下往复运动,使叉针往复穿过无纺布;步骤3:定型,将无 纺布平铺输送进入定型机内进行热定型;于步骤2中所述叉针与无纺布接触时,叉针在竖直 方向移动的同时沿着无纺布的输送方向横向移动,所述叉针横向移动的速度和无纺布输送 速度相等。 通过采用上述技术方案,减小针刺过程中叉针和无纺布相对水平移动的位移量, 减小叉针受到水平的作用力,降低叉针断裂的几率,降低滚换叉针的频率,提供工作效率。 本发明在一较佳示例中可以进一步配置为:于步骤2中,所述叉针移动过程中叉针 4 CN 111575976 A 说 明 书 2/5 页 以其中心轴线转动。 通过采用上述技术方案,使被叉针穿刺形成的毛圈呈螺旋状,毛圈之间相互交织, 使得凸出的毛圈结构更加稳定;同时毛圈整体呈螺旋状,形成半圆形的凸起,更加美观。 本发明在一较佳示例中可以进一步配置为:于步骤2中,所述叉针向下移动过程中 转动方向与其向上移动过程中转动方向相反。 通过采用上述技术方案,减小退针过程中叉针勾接纤维,减小退针过程带出的纤 维。 本发明在一较佳示例中可以进一步配置为:于步骤2中,所述叉针截面积呈三角, 所述叉针的侧棱开设有朝向下方的刺勾槽。 通过采用上述技术方案,针刺过程中刺勾槽会勾拉出小的毛圈,使无纺布上凸出 的毛圈有层次性。 本发明在一较佳示例中可以进一步配置为:于步骤1中的所述针刺机包括针刺装 置,所述刺针装置包括机架和安装有叉针的刺针结构,所述机架连接有驱动刺针结构滑移 的驱动结构,所述机架连接有为刺针结构导向的导向结构。 通过采用上述技术方案,利用结构驱动刺针结构滑移实现刺针过程。 本发明在一较佳示例中可以进一步配置为:所述驱动结构包括转动连接于机架的 两个第一曲轴,两个所述第一曲轴同步同向转动并且两者相位差为,所述机架固定连接有 驱动第一曲轴转动的驱动电机,所述第一曲轴的连杆轴颈套设有第一连杆,所述刺针结构 与第一连杆下端铰接,所述第一连杆呈平行设置,连接于两个第一曲轴的两个第一连杆之 间铰接有水平连杆。 通过采用上述技术方案,驱动电机带动第一曲轴转动,第一主轴带动第一连杆,第 一连杆带动刺针结构上下移动,实现了对刺针结构的驱动,结构简单安装方便。 本发明在一较佳示例中可以进一步配置为:所述导向结构有两个,两个所述导向 结构分别位于刺针结构输送方向前后两侧,所述导向结构包括转动连接于机架的第二曲 轴,所述第二曲轴的连杆轴颈套设有第二连杆,两个所述导向结构的第二连杆分别铰接于 刺针结构相背的侧壁,两个所述第二曲轴同步同向转动并且两者相位差为。 通过采用上述技术方案,第二曲轴转动过程中通过第二连杆带动刺针结构水平移 动,结构简单,安装方便。 本发明在一较佳示例中可以进一步配置为:所述刺针结构包括与第一连杆和第二 连杆铰接的安装板,所述安装板内转动连接有转动盘,所述叉针固定连接于转动盘,所述安 装板设置有驱动转动盘转动的联动结构。 通过采用上述技术方案,联动结构驱动转动盘转动,转动盘转动带动叉针转动,实 现了叉针的同步转动,使针刺提花产生的毛圈呈螺旋状,毛圈之间相互交织,使得凸出的毛 圈结构更加稳定。 本发明在一较佳示例中可以进一步配置为:所述联动结构包括竖直滑动连接于安 装板的滑移板,所述安装板固定连接有多个螺旋杆组,所述螺旋杆组的数量与转动盘数量 相同,所述螺旋杆组与转动盘呈同轴设置,所述螺旋杆组包括两个同轴设置的螺旋杆,所述 转动盘边缘开设有两个供螺旋杆穿过的让位孔,所述滑移板两端铰接有第三连杆,所述第 三连杆另一端向上延伸铰接于机架上。 5 CN 111575976 A 说 明 书 3/5 页 通过采用上述技术方案,当安装板向下移动过程中,滑移板在第三连杆的作用不 竖直滑移,从而导致转动盘与螺旋杆在竖直方向相对移动,从而使转盘转动。 本发明的另一目的是提供一种无纺布立体提花地毯,达到降低叉针断裂的几率目 的。 本发明的上述目的是通过以下技术方案得以实现的:一种无纺布立体提花地毯, 包括无纺布基层,所述针刺无纺布基层凸出有呈多凸点,所述凸点形成提花花纹,所述凸点 包括多个无纺布基层纤维向外突出的线圈,所述线圈呈螺旋状。 通过采用上述技术方案,减小针刺过程中叉针和无纺布相对水平移动的位移量, 减小叉针受到水平的作用力,降低叉针断裂的几率,降低滚换叉针的频率,提供工作效率; 并且毛圈呈螺旋状,毛圈之间相互交织,使得凸出的毛圈结构更加稳定;同时毛圈整体呈螺 旋状,形成半圆形的凸起,更加美观。 综上所述,本发明包括以下至少一种有益技术效果: 其一,叉针在竖直方向移动的同时沿着无纺布的输送方向横向移动,并且叉针横向移 动的速度和无纺布输送速度相等,减小针刺过程中叉针和无纺布相对水平移动的位移量, 减小叉针受到水平的作用力,降低叉针断裂的几率,降低滚换叉针的频率,提供工作效率; 其二,叉针移动过程中叉针以其中心轴线转动,叉针向下移动过程中转动方向和向上 移动过程中转动方向相反,使被叉针穿刺形成的毛圈呈螺旋状,毛圈之间相互交织,使得凸 出的毛圈结构更加稳定;同时毛圈整体呈螺旋状,形成半圆形的凸起,更加美观; 其三,驱动结构包括转动连接于机架的两个第一曲轴,两个第一曲轴同步同向转动并 且两者相位差为0,机架固定连接有驱动第一曲轴转动的驱动电机,第一曲轴的偏心轴套设 有第一连杆,刺针结构与第一连杆下端铰接,两个所述第一连杆呈平行设置,两个所述第一 连杆之间铰接有水平连杆,驱动电机带动第一曲轴转动,第一主轴带动第一连杆,第一连杆 带动刺针结构上下移动,实现了对刺针结构的驱动,结构简单安装方便。 附图说明 图1为本实施例用于展示针刺装置的立体图; 图2为本实施例用于展示驱动结构的剖面图; 图3为本实施例用于展示联动结构的剖面图; 图4为本实施例用于展示叉针的结构示意图。 附图标记:100、针刺装置;101、机架;102、叉针;103、刺针结构;104、驱动结构; 105、导向结构;106、第一曲轴;107、第一连杆;108、水平连杆;109、第二曲轴;110、第二连 杆;111、安装板;112、转动盘;113、联动结构;114、滑移板;115、导向杆;116、螺旋杆;117、让 位孔;118、第三连杆;119、刺勾槽;122、驱动电机。