技术摘要:

本发明公开了一种桥式起重机桥架结构缺陷动态检测识别方法,包括确定待测桥式起重机各组成部分的几何尺寸、材料种类和连接支承条件,建立待测桥式起重机的初始有限元模型,设定初始有限元模型中各组成部分的材料性能参数,设定初始有限元模型中各组成部分的边界条件, 全部

背景技术:

现有起重机非工作状态下的无损检测方法主要有射线检测(RT)、超声检测(UT)、 磁粉检测(MT)、渗透检测(PT)等方法,工作状态下的检测方法主要有声发射检测法(AE)。射 线探伤(RT)是利用某种射线来检查焊缝内部缺陷的一种方法。当射线通过被检查的焊缝 时,因焊缝缺陷对射线的吸收能力不同,使射线落在胶片上的强度不一样,胶片感光程度也 不一样,这样就能准确、可靠、非破坏性地显示缺陷的形状、位置和大小。射线检测可获得缺 陷的直观图像,定性准确,对长度、宽度尺寸的定量也比较准确,但不适宜较厚的工件,且检 测成本高、速度慢、对人体有伤害。超声检测(UT)是指利用超声波对金属构件内部缺陷进行 检查的一种无损探伤方法。利用不同反射信号传递到探头的时间差,可以检查到构件内部 的缺陷。超声检测不受焊缝材料、几何形状及厚度等因素的限制,适用于各种试件,且对缺 陷在工件厚度方向上定位较准确,但对体积型缺陷的检出率较低,且检测结果无直接见证 记录。磁粉检测(MT)是以磁粉充当显示介质对缺陷进行观察的方法。由于不连续的磁痕,堆 集于被检测表面上,所以能直观地显示出不连续的形状、位置和尺寸,并可大致确定其性 质。磁粉检测检测成本低且检测速度快,但磁粉检测只能检出表面或近表面缺陷,且不能用 于非铁磁性材料检测。渗透探伤(PT)是利用毛细现象检查材料表面缺陷的一种无损检验方 法。渗透检测的优点在于可检测各种材料且灵敏度高,但渗透检测不适宜多孔性疏松材料 和表面粗糙的工件且只能检出表面开口缺陷。此外,非工作状态下的无损检测方法也可称 为局部检测方法,即需要预先知道结构损伤的大体位置,并且要求检测仪器能够到达损伤 区域,就起重机桥架这类大型结构,无法给出整体结构的损伤信息。 现有起重机整体检测方法大致可以分为动力指纹法、模型修正法、神经网络法等。 动力指纹法是通过分析与结构动力特性相关的动力指纹变化来判断结构的真实状况,结构 一旦发生损伤,其结构参数,如刚度、质量、阻尼等会发生改变,从而导致相应的动力指纹的 变化,这些动力指纹的改变可以看作结构损伤发生的标志,借以诊断结构的损伤,常用的动 力指纹有:频率、振型、柔度、频响函数等。然而结构频率虽然实测较准,但它对结构局部变 化不敏感;振型尤其是高阶振型对局部刚度变化比较敏感,但却很难精确测量。模型修正法 主要利用动力试验数据,通过条件优化约束,不断地修正结构模型的刚度分布,从而得到结 构刚度变化的信息,实现结构的损伤判别与定位,模型修正法在损伤识别过程中由于振动 测试模态集不完备、测试自由度不足易导致解答的不唯一性。神经网络根据结构在不同状 态的反应,通过特征提取,选择对结构损伤敏感的参数作为网络的输入向量,结构的损伤状 态作为输出,建立损伤分类训练样本集,人工神经网络法的主要局限性在于训练数据集的 获取,其准确性在很大程度上受制于训练数据集的完备程度。 因此,亟需解决上述问题。 5 CN 111597653 A 说 明 书 2/7 页

技术实现要素:

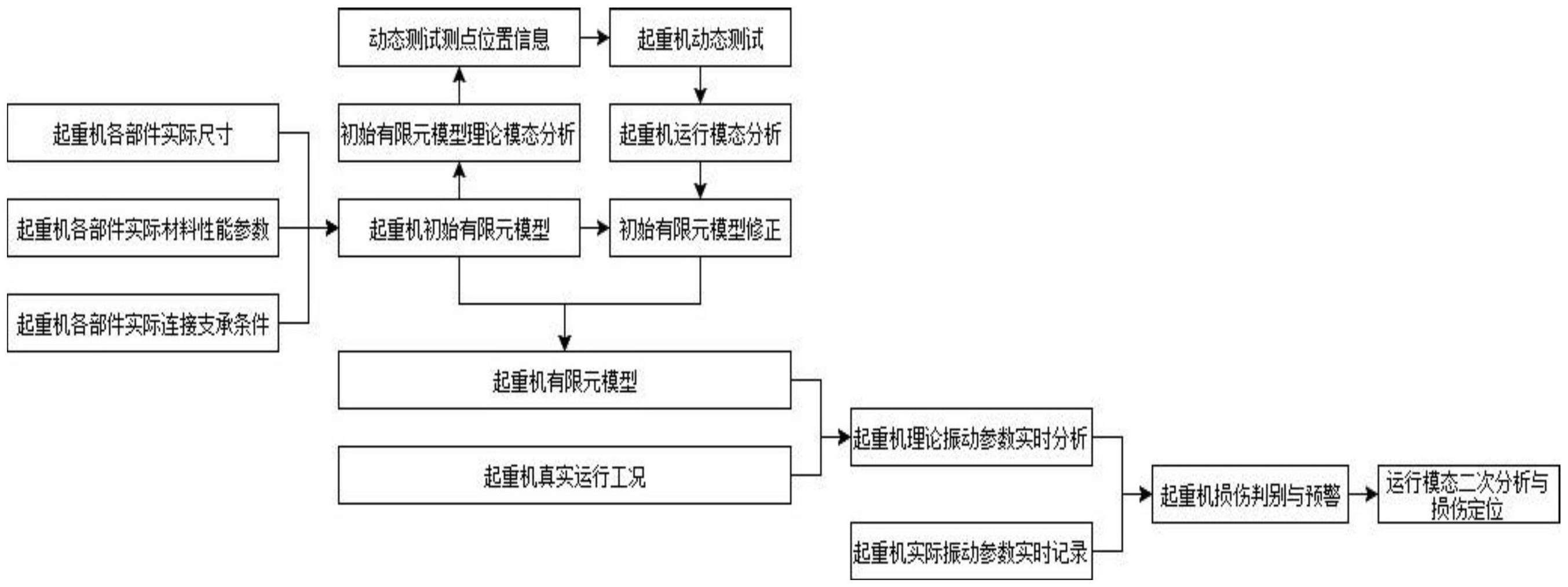

发明目的:本发明的目的是提供一种无损检测过程中无需桥式起重机停机、不影 响正常生产且无需现场检测试验的桥式起重机桥架结构缺陷动态检测识别方法。 技术方案:为实现以上目的,本发明公开了一种桥式起重机桥架结构缺陷动态检 测识别方法,包括如下步骤: (1)、通过查阅桥式起重机原始图纸或现场测量起重机,确定待测桥式起重机各组 成部分的几何尺寸、材料种类和连接支承条件; (2)、根据获取的桥式起重机各组成部分的几何尺寸信息建立待测桥式起重机的 初始有限元模型; (3)、根据获取的桥式起重机各组成部分的材料种类信息,设定初始有限元模型中 各组成部分的材料性能参数; (4)、根据获取的桥式起重机各组成部分的连接支承条件,设定初始有限元模型中 各组成部分的边界条件,其中单梁桥式起重机的主梁作为简支梁单独处理,桥式起重机主 梁与端梁之间为刚性连接; (5)、借助初始有限元模型,进行待测桥式起重机的理论模态分析,获得桥式起重 机桥架结构的各阶固有频率和振型; (6)、借助待测起重机的理论模态分析结果,选择桥式起重机桥架主梁和端梁各阶 振型中沿各自由度振动幅度最大的位置作为待测桥式起重机动态测试时传感器所在的截 面位置; (7)、在确定的测点位置布置传感器,并在待测桥式起重机工作过程中记录其测点 位置的振动参数; (8)、以桥式起重机动态测试所得的振动参数数据为分析对象,进行待测桥式起重 机运行模态分析,确定待测桥式起重机的实际运行模态参数; (9)、对比待测桥式起重机的理论模态分析结果与运行模态分析结果,调整原始起 重机有限元模型中的几何尺寸、材料参数和几何尺寸、材料参数和连接支承条件,对原始有 限元模型进行修正; (10)、对比桥式起重机实际运行振动参数与基于修正有限元模型的理论振动参 数,当实际运行振动参数与理论振动参数发生偏差时,即判断发生损伤即对桥式起重机发 出结构缺陷预警。 其中,所述步骤(5)中理论模态分析的具体方法为: 由有限元法求出桥式起重机主梁和端梁的单元、质量和阻尼矩阵,然后利用单元 组集拼装的对号入座法则,并考虑主梁和端梁各连接处的刚度和阻尼,得到起重机结构的 总体刚度矩阵[K]、质量矩阵[M]和阻尼矩阵[C],由此可得桥式起重机系统的运动微分方 程: 式中, {X}、{F(t)}分别为桥式起重机系统各自由度的加速度、速度、位 移和激振力向量; 若桥式起重机结构无外力作用,即{F(t)}=0,则得到桥式起重机系统的自由振动 6 CN 111597653 A 说 明 书 3/7 页 方程;在计算系统的固有频率和固有振型时,忽略阻尼的影响,则桥式起重机系统无阻尼自 由振动的运动方程为: 其对应的特征方程为: 式中, 为起重机系统的固有频率, 表示起重机桥架结构的特征值,{X}表示起 重机桥架结构的特征向量,也是起重机桥架结构振动过程中的振型。 优选的,所述步骤(6)中传感器在所选截面上的具体布置点根据主梁截面形式选 择布置在下翼板上表面、下表面或上翼板上、下表面。 再者,所述步骤(8)中运行模态分析的具体方法为: 为提取桥式起重机振动信号中的自由响应信号,对起重机振动响应信号进行截 取: 截取以后,得到一系列子样本响应x(t-ti),式中:D(t)是初始位移为1mm且初始速 度为0mm/s的起重机系统自由振动响应;v(t)是初始位移为0mm且初速度为1mm/s的起重机 系统自由振动响应;x(0)和 分别是起重机系统在t=0的初始位移和初始速度;h(t)是 系统单位脉冲响应函数;f(t)是外部激励力;τ为积分时间变量; 将子样本序列的时间起点ti移到坐标原点,通过无偏估计得到初始位移为A,初始 速度为0的自由振动响应E[x(t)]≈AD(t); 对自由振动响应信号进行三次不同的延时重采样,得到矩阵 X =[M ,M ,M ]Tn 0 1 2 式中,Mn=[xn(t1 nΔt),xn(t2 nΔt)],...,xn(t2n nΔt) 以得到3个矩阵,构造出结构的自由响应增广矩阵,将系统模态参数问题转化为求 解系统特征值和特征向量问题,根据特征值和特征向量的关系,即可识别出起重机结构的 模态参数。 进一步,所述步骤(9)中修正值的获取方法为: 将桥式起重机桥架结构离散为具有n个自由度的有限元模型,由以下特征方程式 求得结构的第i阶特征值λi和相应的特征向量φi: Kφi=λiMφi 其中,刚度矩阵K和质量矩阵M由结构参数决定; 通过步骤(5)的桥式起重机结构有限元分析的桥式起重机桥架结构的各阶固有频 率和振型,得到结构理论特征值向量Λa和理论特征向量矩阵φa; 通过步骤(8)的起重机结构模态分析的待测桥式起重机的实际运行模态参数,得 到结构实测特征值向量Λe和实测特征向量矩阵φe; 通过特征值对结构参数的Taylor级数展开并略去高阶项,可得结构参数修正值与 特征值余量之间的关系,即为模态参数理论值与实测值的差异: 7 CN 111597653 A 说 明 书 4/7 页 δΛ=SδP 其中: δΛ=Λe-Λa δP=P-Pa 其中,δΛ为结构特征值余量,δP为结构参数修正值向量,P为修正后的结构参数向 量,S为结构特征值的一阶灵敏度矩阵; 由目标函数: J=δPTWPδP (SδP-δΛ)TWE(SδP-δΛ) 的最小化可以得到参数修正值δP,式中WP和WE为加权矩阵。 再者,所述步骤(10)的具体方法为: 桥架结构中主梁和端梁在工作荷载形成的弯矩M(x)作用下形成的曲率K(x)由下 式求得: 由上式可知,桥式起重机桥架结构主梁和端梁任一截面处的曲率K(x)和该截面处 的抗弯刚度EI成反比,当桥式起重机桥架结构主梁和端梁在桥式起重机工作过程中产生损 伤并引起截面抗弯刚度降低,主梁及端梁材料弹性模量变化或截面尺寸变化将导致同样弯 矩作用下该截面的曲率增大; 在桥式起重机运行过程中,由传感器传回的数据,可获得各个测点的振型位移,并 用以下公式得到振型曲率: 式中:yi为第i自由度的位移,h为测点间距; 按照下式计算振型曲率改变的绝对值: ΔKi=|Kit-Ki0| 式中,Ki0与Kit分别表示损伤前后的振型曲率,起重机结构各阶振型中各自由度中 振型曲率改变的绝对值最大的位置即被判定为可能发生损伤的截面位置,即对桥式起重机 发出结构缺陷预警。 有益效果:与现有技术相比,本发明具有以下显著优点: (1)本发明采用修正后的有限元模型和后续运行过程中监测数据的相互对比使得 检测过程中不需要起重机停止工作,在起重机服役状态监测过程中,无需对起重机各组成 部分进行逐一检测以确定缺陷存在的位置;同时检测过程中无需检测人员长期现场工作, 不存在针对检测人员的潜在人身安全风险; (2)本发明中实时进行的起重机实际振动参数-理论振动参数及基于模态参数的 损伤定位,可以实现对待测起重机运行状态的实时监控;即本发明在运行过程中可以利用 位移传感器实时监测起重机桥架在各种工况下的各个测点的振型位移,并可同时将相同工 况施加在修正后的有限元模型上,从而通过实时对比修正后的有限元模型及实际桥架机构 相同测点处的振型位移,确定桥架损伤与否及损伤程度。 (3)运用基于模态参数的损伤定位理论,除可以实现起重机损伤定位以外,也可以 8 CN 111597653 A 说 明 书 5/7 页 对损伤位置的损伤程度进行评价,即以各个测点损伤前后振型曲率的变化程度进行损伤程 度的评价,进而对进一步的起重机维修决策提供参考,此外可以根据起重机实际工作情况, 实时在不同工况下开展损伤程度评价。 附图说明 图1为本发明的流程示意图。