技术摘要:

本发明的中空纤维膜为具有外部表面和内部表面的中空纤维膜,其特征在于,所述内部表面具有沿长度方向交替形成有致密部及多孔部的斑马条纹图案(zebra‑stripe pattern),所述外部表面的最大气孔大小为约1μm以下(≤约1μm),所述中空纤维膜的透水率(flux)为约1,300LMH/b 全部

背景技术:

制造聚偏氟乙烯(Polyvinylidene Fluoride,以下称为PVDF)类中空纤维膜的方 法大致可分为热致相分离法(Thermal Induced Phase Seperation,TIPS)和非溶剂致相分 离法(Non-solvent Induced Phase Seperation,NIPS)。在利用非溶剂致相分离法制造的 分离膜的情况下,虽然具有能够形成非对称结构及形成微细气孔的优点,但存在机械强度 下降的问题。另外,在利用热致相分离法制造的分离膜的情况下,虽然具有能够通过骤冷发 生相转移而实现高强度的优点,但存在因在中空纤维膜的外部表面形成致密(dense)层而 透水率下降的问题。 近年来,作为提高由热致相分离法制造的中空纤维膜的透水率的方法进行调节中 空纤维膜的纺丝条件或应用添加剂的多种研究。 为了通过调节中空纤维膜的纺丝条件来提高透水率,有减小在纺丝溶液浸入凝固 槽之前暴露于大气的气隙(Air Gap)的方法。通常,高分子纺丝溶液在暴露于大气中时,溶 剂或稀释剂从外表面挥发,在浸入凝固槽时,在中空纤维膜的外表面形成高分子致密层而 降低透水率。因此,虽然在减少气隙暴露时间时能够多少增加透水率,但存在机械强度下降 且中空成型稳定性降低的问题。 作为另一方法,具有在凝固槽中混合与PVDF的溶解度指数之差小的稀释剂或良溶 剂来使用的方法。在该情况下,由于在凝固时,在外部表面形成多孔性结构,因此与使用如 与PVDF的溶解度指数之差大的水等的非溶剂的情况相比较,能够改善透水率,但存在机械 强度下降的问题。 作为应用添加剂的透水率增加方法,有应用无机微粉添加剂来制造中空纤维膜的 事例。近年来,在利用热致相分离法来制造PVDF中空纤维膜时,通过使用邻苯二甲酸酯类增 塑剂和无机微粉体二氧化硅制造中空纤维膜,从而开发内部结构为网状结构且机械强度和 透水率得到提高的中空纤维膜。如此制造的中空纤维膜虽然具有优异的物理性质,但为了 完全提取作为无机微粉添加剂的二氧化硅而需要应用复杂的提取工艺。由此,存在制造工 艺长且工艺费用增加的问题。 因此,需要开发透水率及机械强度提高效果优异且制造工艺简单的偏氟乙烯类中 空纤维膜的制造方法。 作为相关现有技术有韩国公开专利10-2003-0001474号。

技术实现要素:

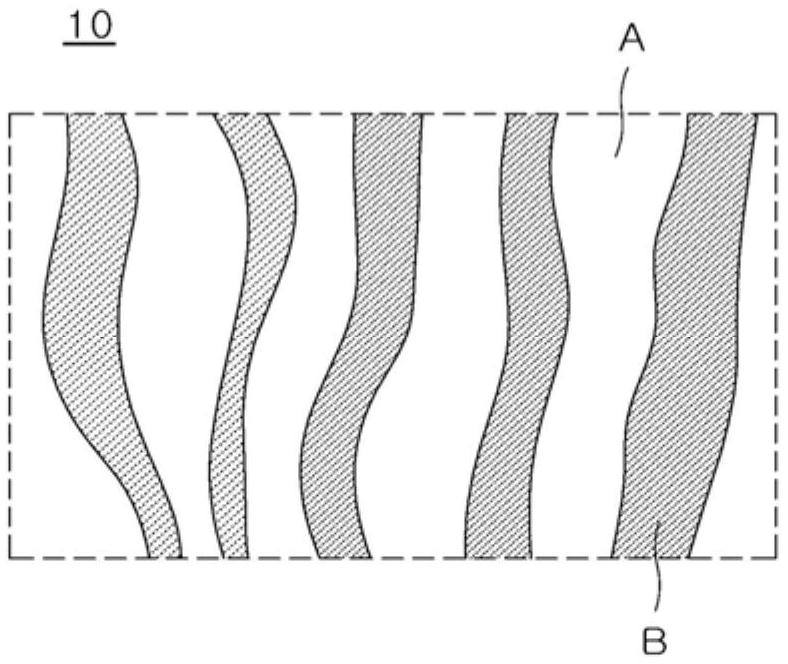

本发明的目的在于提供机械强度和透水率优异的中空纤维膜及其制造方法。 本发明的另一目的在于提供不使用无机微粉体而不需要复杂的提取工艺且制造 4 CN 111587146 A 说 明 书 2/11 页 工艺简单的中空纤维膜及其制造方法。 本发明的又一目的在于提供容易控制中空纤维膜的外部表面气孔大小的中空纤 维膜及其制造方法。 本发明的又一目的在于提供不存在气孔堵塞(pore blockage)现象且耐污染性优 异的中空纤维膜及其制造方法。 本发明的上述目的及其他目的均可由下述说明的本发明实现。 1、本发明的一观点涉及中空纤维膜。所述中空纤维膜为具有外部表面和内部表面 的中空纤维膜,其特征在于,所述内部表面具有沿长度方向交替形成有致密部及多孔部的 斑马条纹图案(zebra-stripe pattern),所述外部表面的最大气孔大小为约1μm以下(≤约 1μm),所述中空纤维膜的透水率(flux)为约1,300LMH/bar至约5,000LMH/bar。 2、在上述1中,所述中空纤维膜的平均气孔直径可以是约0.08μm至约0.3μm,外部 表面的最大气孔大小为约0.09μm至约0.5μm。 3、在上述1或2中,所述内部表面的致密部的平均气孔直径可以是约0.001μm至约 0.05μm,所述内部表面的多孔部的平均气孔直径为约0.1μm至约0.55μm。 4、在上述1至3中任一项中,在所述中空纤维膜的内部表面的约5μm2以内,所述致 密部的最大气孔大小小于约0.08μm(<约0.08μm),所述多孔部具有约一个以上(≥约一个) 的直径约0.1μm以上的气孔。 5、在上述1至4中任一项中,所述致密部与所述多孔部的表观面积比可以满足下述 式1。 [式1] 约0.25≤表观面积比(B/A)≤约2.5 (在上述式1中,B为多孔部的表观面积,A为致密部的表观面积)。 6、在上述1至5中任一项中,其特征可以是所述中空纤维膜随着从外部表面朝向内 部表面而气孔大小变大。 7、在上述1至6中任一项中,所述中空纤维膜的断裂延伸率可以是约70%至约 210%。 8、在上述1至7中任一项中,所述中空纤维膜可具有网状结构。 9、本发明的另一观点涉及中空纤维膜的制造方法。所述方法包括以下步骤:通过 混合包含偏氟乙烯类高分子树脂、粘度为约100cps至约4,000cps的聚酯类增塑剂、良溶剂 及非晶态高分子添加剂的组合物而制造纺丝溶液;利用湿式凝固槽对所述纺丝溶液进行纺 丝而形成预备中空纤维膜;从所述预备中空纤维膜中提取所述增塑剂、所述良溶剂及所述 非晶态高分子添加剂;对所述预备中空纤维膜进行结晶化;以及对结晶化后的所述预备中 空纤维膜进行冷拉伸。 10、在上述9中,所述非晶态高分子添加剂可以是亲水性非晶态高分子添加剂,所 述非晶态高分子添加剂与所述偏氟乙烯类高分子树脂的溶解度参数(solubility parameter)之差为约5MPa0.5以下(≤约5MPa0.5)。 11、在上述9中,所述非晶态高分子添加剂可以是疏水性非晶态高分子添加剂,所 述非晶态高分子添加剂与所述偏氟乙烯类高分子树脂的溶解度参数(solubility parameter)之差为约20MPa0.5以下(≤约20MPa0.5)。 5 CN 111587146 A 说 明 书 3/11 页 12、在上述9至11中任一项中,所述湿式凝固槽的温度可以是约15℃至≤约40℃。 13、在上述9至12中任一项中,所述结晶化可包括在约80℃至约150℃进行约3分钟 至约200分钟的热处理。 14、在上述9至13中任一项中,所述组合物可包含100重量份的所述偏氟乙烯类高 分子树脂、约1.5重量份至约2.0重量份的所述聚酯类增塑剂、约0.2重量份至约0.5重量份 的良溶剂及约0.01重量份至约0.2重量份的非晶态高分子添加剂。 本发明具有提供如下的中空纤维膜及其制造方法的发明效果:即,机械强度和透 水率优异,不使用无机微粉体而不需要复杂的提取工艺且制造工艺简单,容易控制中空纤 维膜的外部表面气孔大小,不存在气孔堵塞现象且耐污染性优异。 附图说明 图1是本发明的具体例所涉及的中空纤维膜的概略图。 图2是本发明的具体例所涉及的内部表面的示意图。 图3a是将由本发明的实施例1制造的中空纤维膜的外部表面放大5,000倍的SEM照 片,图3b是将由本发明的实施例1制造的中空纤维膜的内部表面放大5,000倍的SEM照片。 图4a是将由本发明的比较例1制备的中空纤维膜的外部表面放大5,000倍的SEM照 片,图4b是将由本发明的比较例1制备的中空纤维膜的内部表面放大5,000倍的SEM照片。