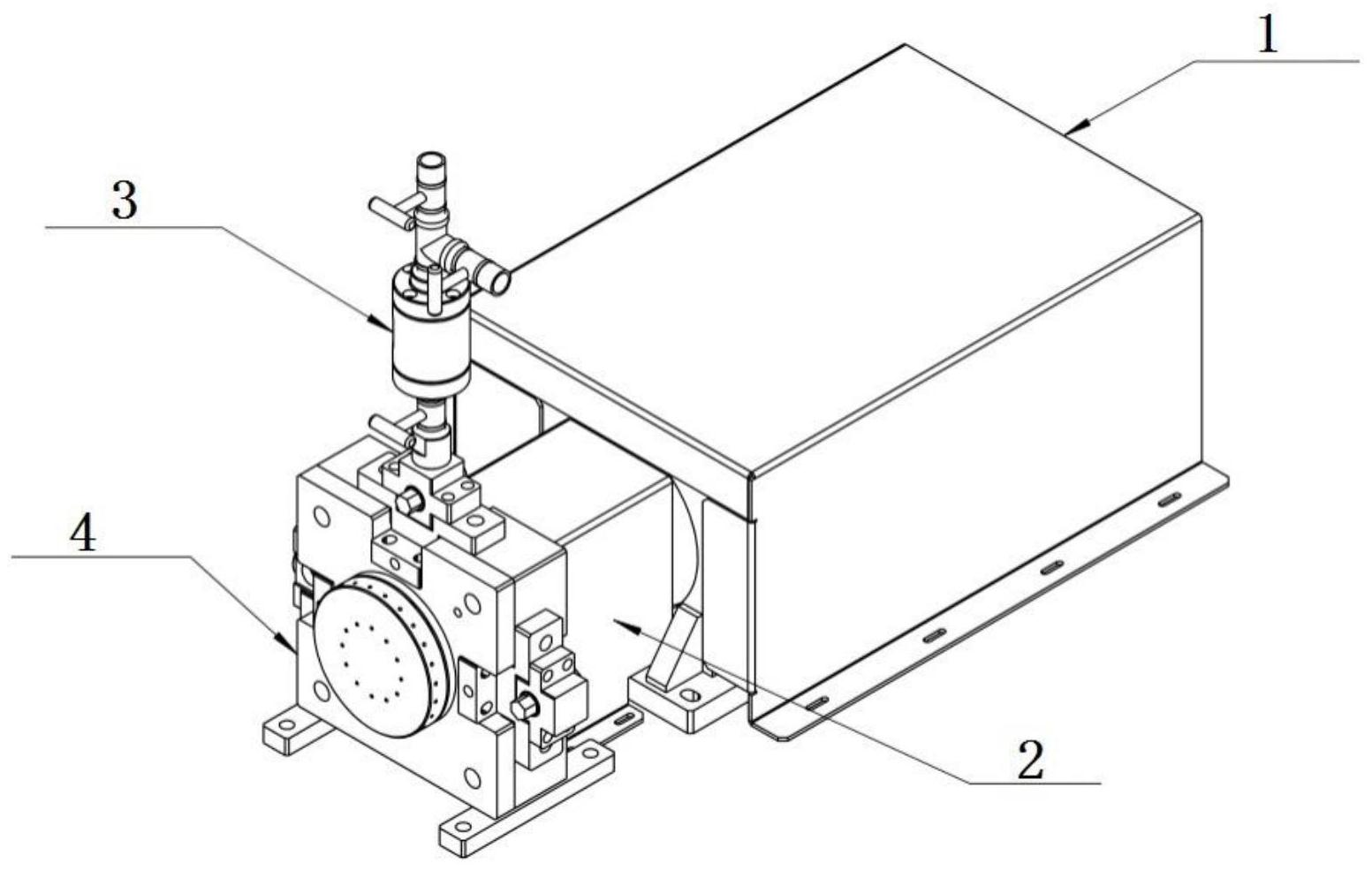

技术摘要:

本发明公开了一种正弦压力液推装置及工作方法,包括反馈式三相异步电机、弹性联轴器、液推装置和正弦压力发生装置;反馈式三相异步电机驱动弹性联轴器;弹性联轴器轴连正弦压力发生装置;液推装置安装在正弦压力发生装置顶部,正弦压力发生装置内设置油腔,油腔内设置 全部

背景技术:

目前,力传感器的标定测试一般包括砝码、油缸、液压油、压力阀、液压缸。对力传 感器的标定一种采用静态标定法,给力传感器加载一定质量的砝码使其保持受力平稳,而 实际测试过程中传感器的受力情况大多数为动态,类似半正弦波的力脉冲。基于力传感器 的响应特性,静态标定的灵敏度测试动态受力情况,存在一定的测量误差。另一种动态测量 方法,可以弥补静态测量的不足,通常采用传统正弦压力液推设备进行动态测试,但是传统 的正弦压力液推设备是通过活塞上下运动来传输,该传输方式会产生摩擦力,响应频率较 低,并有明显的迟滞现象。 因此,如何实现正弦压力液推装置的灵活动作,提高响应频率是本领域技术人员 亟需解决的问题。

技术实现要素:

有鉴于此,本发明提供了一种正弦压力液推装置及工作方法,包括反馈式三相异 步电机、弹性联轴器、液推装置和正弦压力发生装置;反馈式三相异步电机驱动弹性联轴 器;弹性联轴器轴连正弦压力发生装置;液推装置安装在正弦压力发生装置顶部,正弦压力 发生装置内设置油腔,油腔内设置压力传导薄膜,通过液推装置向油腔充满油液后,正压力 弦发生装置产生正弦气压,正弦气压传到压力传导薄膜进而产生振动,以正弦压力的形式 挤压油腔中的油液,正弦压力通过油液介质传送到被测压力传感器进而测得压力,同时在 油腔底部的压力传导薄膜上方设置限位凹槽,以此来保护压力传导薄膜,避免在装置发生 漏液等情况时,压力传导薄膜中较小受力面积产生较大压力形变,从而损坏。本发明能有效 避免误操作造成装置损坏,同时具有小巧、动态频率高、脉动幅值大、信噪比好的优点。 为了实现上述目的,本发明采用如下技术方案: 一种正弦压力液推装置,包括反馈式三相异步电机、弹性联轴器、液推装置和正弦 压力发生装置;所述反馈式三相异步电机驱动所述弹性联轴器;所述弹性联轴器轴连所述 正弦压力发生装置;所述液推装置安装在所述正弦压力发生装置顶部。 优选的,所述液推装置包括抽真空管道、进油管道、阀门甲、阀门乙、阀门丙和液推 腔;所述抽真空管道通过三通管件与所述进油管道和所述液推腔连接,所述抽真空管道上 设置所述阀门甲,所述进油管道上设置所述阀门乙,所述液推腔底部设置所述阀门丙;所述 阀门丙通过管道与正弦压力发生装置连接。 优选的,所述正弦压力发生装置包括正弦压力发生单元、导气孔圆盘、机架、泄压 消声圆盘和转轴; 所述阀门丙通过管道与所述正弦压力发生单元连接; 4 CN 111735569 A 说 明 书 2/6 页 所述正弦压力发生单元、所述导气孔圆盘和所述泄压消声圆盘安装在所述机架 上;所述导气孔圆盘包括围边和封底,所述围边位于所述正弦压力发生单元内;所述泄压消 声圆盘位于所述封底一侧,所述转轴位于所述封底另一侧,并与所述弹性联轴器连接。 优选的,所述正弦压力发生单元包括传感器连接块、管腔连接块、油腔和进排气工 件; 所述传感器连接块为“十”字结构,中心设置有中空通道,在两侧中心位置分别设 置有标准传感器安装孔和被测传感器安装孔,与所述中空通道连通,所述中空通道顶部与 所述阀门丙连通; 所述管腔连接块为两侧带有安装翼的三段结构,中间段设置有与所述传感器连接 块的所述中空通道相匹配的凹槽,所述油腔镶嵌在所述传感器连接块与所述管腔连接块组 合后的所述凹槽和所述中空通道内,所述凹槽底部设置有两对等距错开排列贯穿所述管腔 连接块的进气方孔和排气方孔,并且所述管腔连接块的底部设置为与所述导气孔圆盘适配 的凹面结构; 所述进排气工件安装在所述管腔连接块底部,设置有进气孔、排气孔和气源进气 孔,所述气源进气孔与所述进气孔、所述排气孔垂直设置,所述气源进气孔与所述进气孔连 通;所述进气孔和所述排气孔的位置分别与所述管腔连接块底部的所述进气方孔和所述排 气方孔的位置对应; 所述进排气工件与所述管腔连接块之间存在间隙,所述导气孔圆盘的所述围边位 于所述间隙内。 优选的,所述导气孔圆盘设置有排气孔列和进气孔列,所述进气孔列为所述围边 外侧的一排圆孔,所述排气孔列为所述围边内侧的一排圆孔;所述管腔连接块的所述进气 方孔和所述进排气工件的所述进气孔的宽度、所述管腔连接块的所述排气方孔和所述进排 气工件的所述排气孔的宽度分别与所述进气孔列和所述排气孔列的直径相同,且进气方孔 间距与所述进气孔列间距相同、排气方孔间距与排气孔列间距相同;通过旋转所述导气孔 圆盘所述进气孔列对准连通所述进气方孔和所述进气孔,所述排气孔列对准连通所述排气 方孔和所述排气孔。当所述排气孔列与所述排气方孔、排气孔对准导通时,则所述进气方孔 被封堵,所述高压气体通过所述排气方孔穿过所述围边内侧的所述排气孔列排出;当所述 进气孔列与所述进气方孔、所述进气孔对准导通时,则所述排气方孔被封堵,高压气体通过 所述进排气工件的所述气源进气孔进入所述进气孔,穿过所述围边外侧的所述进气孔列进 入所述管腔连接块的所述进气方孔,从而实现通过导气孔圆盘上的导气孔的通断实现了气 体正弦压力变换。 优选的,所述油腔包括腔体和压力传导薄膜,所述腔体内部为阶梯中空圆柱结构, 上部中空圆柱直径大于下部中空圆柱,所述上部中空圆柱上开口与所述中空通道连通;所 述压力传导薄膜密封腔体底部,所述压力传导薄膜与所述腔体底部之间设置有限位凹槽; 所述腔体外壁设置有密封圈凹槽。所述密封圈凹槽内放置密封圈,从而将所述油腔密封镶 嵌在所述传感器连接块与所述管腔连接块之间;所述限位凹槽直径大于所述下部中空圆 柱。所述压力传导薄膜一面接触所述油腔内的液油,另一面接触依次通过所述进排气工件 的气孔、所述导气孔圆盘上的导气孔和所述管腔连接块上的气孔通入的气体,感受到气体 压力不断变化,气体变化产生正弦压力,导致所述压力传导薄膜自身产生振动,通过所述油 5 CN 111735569 A 说 明 书 3/6 页 腔内的液油介质将正弦压力传给传感器连接块上安装的传感器,从而产出正弦压力波形。 一种正弦压力液推装置的工作方法,包括以下步骤: 步骤1:将标准压力传感器安装在标准传感器安装孔内,将被测压力传感器安装在 被测传感器安装孔内; 步骤2:启动油泵,打开管道阀门,油液通过所述油泵抽取经过进油管道传输到油 腔; 步骤3:所述油液传输完成后,通过所述抽真空管道将所述油腔中气体抽出,使其 不留有气泡,所述油腔中的所述油液流到压力传导薄膜上面,关闭所述管道阀门; 步骤4:启动反馈式三相异步电机,按照测试要求设定速度旋转,打开气源进气孔 管路连接的进气开关电磁阀进行测试,所述反馈式三相异步电机驱动弹性联轴器,所述弹 性联轴器带动转轴转动,所述转轴带动导气孔圆盘旋转运动; 步骤5:进排气工件接通气源,根据所述测试要求,调节所述气源进气孔充气压力 的调压阀,高压气体经过所述气源进气孔,一部分通过进气方孔,一部分留在导气孔圆盘 内; 步骤6:在所述导气孔圆盘转动作用下,在对称安装的所述标准压力传感器与所述 被测压力传感器之间形成正弦压力,待压力达到要求后,关闭所述调压阀,获得测试曲线, 测试完成后关闭所述反馈式三相异步电机,根据所述测试曲线得出传感器测试报告。 经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种正弦压力液 推装置及工作方法,利用压力传导薄膜传输,油腔充满油液后,正弦发生装置产生正弦压 力,正弦压力传到压力传导薄膜进而产生振动,以正弦压力的形式挤压油腔中的油液,正弦 压力通过油液介质传送到压力传感器进而测得压力。同时为了避免液推装置可能发生油腔 中油液泄漏、油腔未充满油液和油腔内空气未抽净等情况的误操作,造成正弦压力将压力 传导薄膜推向下部中空圆柱,在压力传导薄膜的小面积产生较大压力形变,从而使得压力 传导薄膜被打爆或将压力传感器被打坏,进而造成压力测量不准确的情况发生,在油腔底 部的压力传导薄膜上方设置限位凹槽,使得压力传导薄膜受力面积较大,同时形变高度限 定在限位高度凹槽内,以此来保护压力传导薄膜不受损坏,从而使得本发明的装置具有小 巧、动态频率较高等特点。 附图说明 为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现 有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本 发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据 提供的附图获得其他的附图。 图1附图为本发明提供的正弦压力液推装置整体结构示意图; 图2附图为本发明提供的液推装置结构示意图; 图3附图为本发明提供的正弦压力发生装置结构示意图; 图4附图为本发明提供的正弦压力发生单元结构示意图; 图5附图为本发明提供的正弦压力发生单元剖面示意图; 图6附图为本发明提供的正弦压力发生装置剖面示意图; 6 CN 111735569 A 说 明 书 4/6 页 图7附图为本发明提供的压力传导薄膜结构示意图; 图8附图为本发明提供的压力传导薄膜剖面示意图; 图9附图为本发明提供的进排气工件示意图; 图10附图为本发明提供的导气孔圆盘示意图; 图11附图为本发明提供的管腔连接块俯视图; 图12附图为本发明提供的传感器连接块与管腔连接块组合结构主视图; 图13附图为本发明提供的传感器连接块与管腔连接块组合结构后视图; 图14附图为本发明提供的正弦夜里液推装置工作流程图。 附图中:1-反馈式三相异步电机,2-弹性联轴器,3-液推装置,31-进油管道,32-抽 真空管道,33-液推腔,34-阀门甲,35-阀门乙,36-阀门丙,4-正弦压力发生装置,41-正弦压 力发生单元,411-传感器连接块,4111-标准传感器安装孔,4112-被测传感器安装孔,412- 管腔连接块,4121-进气方孔,4122-排气方孔,413-油腔,4131-压力传导薄膜,4132-限位凹 槽,4133-腔体,414-进排气工件,4141-进气孔,4142-排气孔,4143-气源进气孔,42-导气孔 圆盘,421-排气孔列,422-进气孔列,423-围边,424-封底,43-机架,44-泄压消声圆盘,45- 转轴。