技术摘要:

本发明涉及油田注采井管柱防腐防垢技术领域,特别涉及一种功能合金管柱腐蚀防护器。该装置包括接箍,接箍下端连接吊卡工艺辅助段,吊卡工艺辅助段下端连接防护器本体,防护器本体下端连接液压大钳工艺辅助段,所述防护器本体包括内管,内管外表面浇铸有功能合金层。本 全部

背景技术:

: 目前,由于油田冷采、热采开发方式造成了对注采井管柱内外表面、套管内表面的 腐蚀、结垢,管柱包括套管、隔热油管、油管、抽油泵、抽油杆及井下工具等,被腐蚀和结垢的 管柱随着时间的延长易引发安全及环保事故。因此,需要研制一种减缓管柱腐蚀和结垢的 功能合金管柱腐蚀防护器。

技术实现要素:

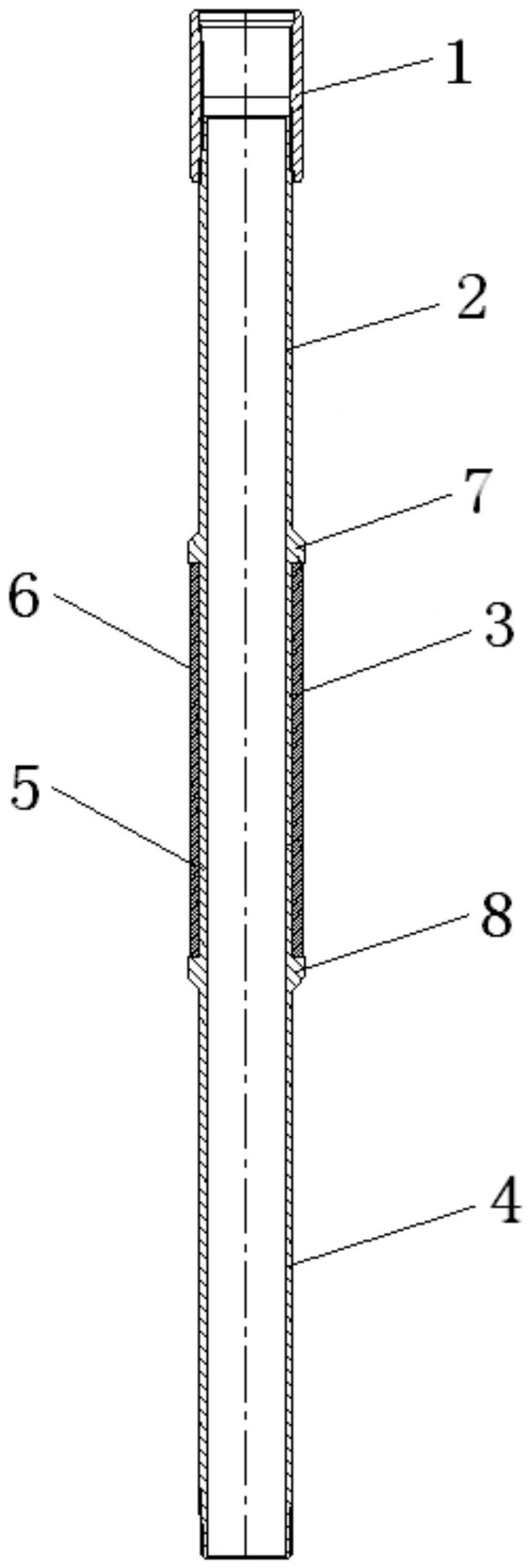

: 本发明要解决的技术问题是提供一种功能合金管柱腐蚀防护器,该防护器实现了 注采井管柱内外表面、套管内表面的防腐、防垢,减少注采管柱因腐蚀、结垢而产生的井内 液体泄漏的可能性。克服了现有注采井管柱易发生腐蚀和结垢的不足。 本发明所采取的技术方案是:一种功能合金管柱腐蚀防护器,包括接箍;接箍下端 连接吊卡工艺辅助段,吊卡工艺辅助段下端连接防护器本体,防护器本体下端连接液压大 钳工艺辅助段,所述防护器本体包括内管,内管外表面浇铸有功能合金层; 所述功能合金层的功能合金材料配方按重量百分比如下:0<硅≤0.05%、0<锡 ≤1.2%、0<铜≤0.2%、0<锰≤0.1%、0<镁≤0.1%、0<铟≤0.35%、0<锌≤10%、铁 0.005%、其余为铝。 内管上端与吊卡工艺辅助段下端为一体结构,内管下端与液压大钳工艺辅助段上 端为一体结构,在功能合金层上下端的内管上分别设计有上防撞凸台和下防撞凸台,内管 上功能合金层的外径均小于上防撞凸台外径和下防撞凸台外径。 防护器本体还包括承力外管,承力外管套装在内管外侧,承力外管与内管外表面 的功能合金层之间形成环空,内管上端开有多个连通内管内部空间和承力外管与内管外表 面的功能合金层之间的环空的液流孔道,防护器本体上端通过上接头与吊卡工艺辅助段相 连接,防护器本体下端通过下接头与液压大钳工艺辅助段相连接,内管、承力外管上端分别 连接在上接头下部的上、下端母扣上,承力外管下端连接在下接头上部母扣上,内管下端插 入下接头上部内孔。 承力外管外表面浇铸有功能合金层,承力外管外表面的功能合金层外径均小于上 接头外径和下接头外径。 吊卡工艺辅助段长度为50-1000毫米,液压大钳工艺辅助段长度为50-1000毫米, 功能合金层长度为50-800毫米。 功能合金层的功能合金材料制备过程如下:铝熔化后,均匀加入锌、铜粉、锰铁粉 并搅拌均匀,所述铜粉、锰铁粉尺寸均为1000目以上,加入锌、铜粉和锰铁粉的铝液完全融 化3分钟后加入400目的硅粉、锡均匀搅拌2分钟,加入占功能合金材料总质量10%~15%的 4 CN 111577156 A 说 明 书 2/4 页 硅钙脱氧剂、铟、镁并均匀搅拌1.5分钟,形成功能合金材料;上述锌、铜粉、锰铁粉、硅粉在 加入熔融铝液前预热,预热温度为250-300度,在具有氮气保护的热处理炉中进行预热,保 温时间为20分钟。 功能合金层的功能合金材料利用金属模重力旋转铸造工艺技术浇铸在内管外表 面上,内管外表面首先需要喷砂除锈,然后在氮气保护的热处理炉中预热,预热温度为300- 400℃,预热时间为0.35-0.45h,功能合金材料浇铸温度为680-780℃,浇铸好的功能合金材 料进入具有氮气保护的热处理炉中进行等温晶粒细化处理,等温温度为380度,保温时间2 小时,之后需要随炉冷却至常温。 功能合金层的功能合金材料利用金属模重力旋转铸造工艺技术浇铸在内管和承 力外管外表面上,内管和承力外管的外表面首先需要喷砂除锈,然后在氮气保护的热处理 炉中预热,预热温度为300-400℃,预热时间为0.35-0.45h,功能合金材料浇铸温度为680- 780℃,浇铸好的功能合金材料进入具有氮气保护的热处理炉中进行等温晶粒细化处理,等 温温度为380度,保温时间2小时,之后需要随炉冷却至常温。 内管预热温度为350℃,预热时间为0.4h,功能合金材料浇铸温度为700℃。 内管和承力外管预热温度为350℃,预热时间为0.4h,功能合金材料浇铸温度为 700℃。 本发明的有益效果是:本发明实现了注采井管柱内外表面、套管内表面的防腐、防 垢,减少注采管柱因腐蚀而产生的井内液体泄漏的可能性。 附图说明: 下面结合附图和