技术摘要:

本发明涉及将抗菌表面涂层应用于基材的方法,并且更特别地涉及将抗菌表面涂层应用于通过增材制造的方式制造的聚合基材的方法。该方法包括下列步骤:提供待涂覆的主体,该主体具有表面区域;以及在该主体的至少部分表面区域上冷喷涂抗菌金属粉末,以便在该主体上形成抗 全部

背景技术:

本发明涉及将抗菌表面涂层应用于基材的方法,并且更特别地涉及将抗菌表面涂 层应用于通过增材(additive)制造的方式制造的聚合基材的方法。 医院获得性感染(HAI),也称为医院感染,是在医院或例如疗养院、康复机构、门诊 或其他临床环境的其他医疗机构中获得的感染。感染在临床环境中通过各种方式传播给易 感患者。医护职员和患者可以与受污染的设备和结构、床单或空气飞沫结合传播感染,或者 除了存在受污染的设备和结构、床单或空气飞沫之外还传播感染。感染可能来自许多来源, 其包括外部环境、另一位感染的患者、可能被感染的职员或在某些情况下,感染的来源无法 确定。已经显示医院包括表面接触部位中的环境污染物,对HAI的传播有显著的贡献。 抗菌表面是包含抗菌剂的表面,所述抗菌剂抑制微生物在材料表面上生长的能 力。抗菌涂层还可以具有主动杀灭微生物的能力,并且它们可能会主动影响细胞结构和细 胞进程,从而诱导细胞死亡。抗菌表面的目的是减轻HAI的风险,并且已观察到包括如铜、银 和锌的金属的涂层具有很好的针对细菌的抗菌活性。抗菌涂层可以以多种不同的方式应 用,这尤其取决于其所应用的基材的类型。 增材制造的出现彻底改革了制造业。增材制造(AM)指的是用于创建三维物体 (object)的工艺,其中材料层是在计算机的控制下形成以创建物体。物体几乎可以是任何 形状或几何形状,并使用来自3D模型或如STL文件的其他电子数据源的数字模型数据生产。 因此,与在常规加工工艺中从库存中取出的材料不同,3D打印或AM通过在逐层工艺中连续 添加材料,从计算机辅助设计(CAD)模型或AMF文件构建三维物体。当与传统制造技术相比 时,增材制造开辟了许多新的选择和设计优势。功能设计(与制造设计相反)原理显示了根 本的范式转移(fundamental paradigm shift),从而允许增加的部分复杂性根据特定设计 的要求定制。它还允许易于定制,因为增材制造的设计无需遵循批量生产的传统最终目标 以便在财务和实践上可行。由此可见,就医疗器械和医疗保健相关物品的制造而言,也需要 使用增材制造。 熔融沉积建模(FDM)是增材制造的一种形式,其中将选定的打印材料分层放置以 形成所需的三维物体。FDM中可以使用各种材料,包括但不限于丙烯腈丁二烯苯乙烯(ABS)、 聚乳酸(PLA)和聚碳酸酯(PC)。所有材料在强度、表面光洁度、打印精度和温度特性之间具 有不同的权衡。 与使用FDM制造的物品,特别是使用由ABS或PLA制造的物品相关的挑战是,将抗菌 表面涂层应用到这种物品上的常规方法已经证明是有问题的。金属沉积技术存在于各种应 用中,但是并非没有限制。物理气相沉积(PVD)和化学气相沉积(CVD)技术具有高的设备和 工艺成本,以及工件尺寸限制。电镀导致低的粘合力并且是不环保的,并且热喷涂技术可导 致侵蚀性的热效应。 冷喷涂是固态沉积技术,其利用超音速会聚-发散喷嘴来加速运载气体中的粉末 颗粒,使得在基材上的碰撞导致颗粒沉积、足够的粘附力和后续的层堆积。该工艺被认为是 低温工艺,因为操作温度保持低于原料粉末材料的熔点。喷涂条件通过工艺参数,即:操作 3 CN 111601507 A 说 明 书 2/22 页 温度和压力、喷嘴相隔距离和横向速度、粉末进料速率、喷嘴步距(定义为两个平行冷喷涂 运行之间的垂直偏移距离)、喷涂粉末(材料、尺寸和形貌)和运载气体(空气、氮气或氦气) 的仔细选择来控制。 在过去的几十年内,从探索冷喷涂表面涂层的使用及其背后机制的研究到理论建 模方法,冷喷涂已经受到了特别的关注。使用冷喷涂,铜、锌和锡未成功沉积到碳纤维增强 的聚醚醚酮(PEEK)基材(PEEK450CA30)上。然而,这仅当将铝用作粘合层且无法将铜直接沉 积到PEEK基材上时才有可能。[Zhou,X.L.、Chen,A.F.、Liu,J.C.、Wu,X.K.和Zhang ,J .S., 2011,Preparation of Metallic Coatings on Polymer Matrix Composites by Cold Spray,Surface&Coatings Technology,206,第132页-第136页]。 Lupoi和O’Neil[Lupoi ,R .和O 'Neill ,W .,2010,Deposition of Metallic Coatings on Polymer Surfaces Using Cold Spray,Surface Coatings&Technology, 205,第2167页-第2173页]观察到铜冷喷涂到PC/ABS基材上的主要腐蚀作用,因此没有再提 供将铜涂层应用到ABS或PC基材上的明显解决方案。研究表明与该工艺相关的过多能量导 致表面侵蚀而不是涂层堆积。尽管Lupoi和O’Neill公开了使用冷喷涂工艺将铜沉积到ABS 基材上的基本思想,但他们未能提供如何实现这个的解决方案,并且也没有提供如何解决 这个问题的任何明显指导。实际上,Lupoi和O’Neill教导避免在聚合物基材上使用冷喷涂 工艺,因为没有提出对它们失败尝试的解决方案。 在US2011/0206817(“Arnold”)中非常广义地公开了在聚合物上通过冷喷涂沉积 铜。但是,没有具体公开将铜涂层具体地应用到3D打印材料(或以增材制造工艺制成的物 体)上,尤其是ABS、PLA和PC上。因此,Arnold暗示了将铜涂层应用到聚合物的广泛思想,但 没有教导如何将原理在基材处于如上所述的3D打印材料形式的情况下生效。Arnold仅提供 了冷喷涂参数的广泛范围,其可能恰好包含适合用于3D打印材料的参数子集,但尚未确定。 Arnold也没有公开所有相关参数,更不用说它们的理想值。Arnold的公开内容没有提到喷 嘴横向速度、喷嘴几何形状或喷嘴步距,这可能无法从其他参数值中推断出来。 小的参数变化对冷喷涂工艺的结果具有重大影响。因此,参数集选择是成功产生 涂层的关键步骤,并且在Arnold专利中没有任何详细的公开。应当理解,冷喷涂参数选择不 是简单的工艺,这将解释为什么Arnold仅公开了发生冷喷涂的非常广泛的方案。为了获得 高质量的表面涂层-特别是在聚合基材上,针对特定应用需要仔细的设计和参数优化。总 之,Arnold公开了宽泛的属,但没有公开适合用于增材制造方案的物种。 因此,本发明的目的是提供将抗菌表面涂层应用于基材的方法,其将至少部分地 缓解上述缺陷。 本发明的另外目的是提供将抗菌表面涂层应用于基材的方法,其将是将抗菌表面 涂层应用于基材的现有方法的有用的替代方法。

技术实现要素:

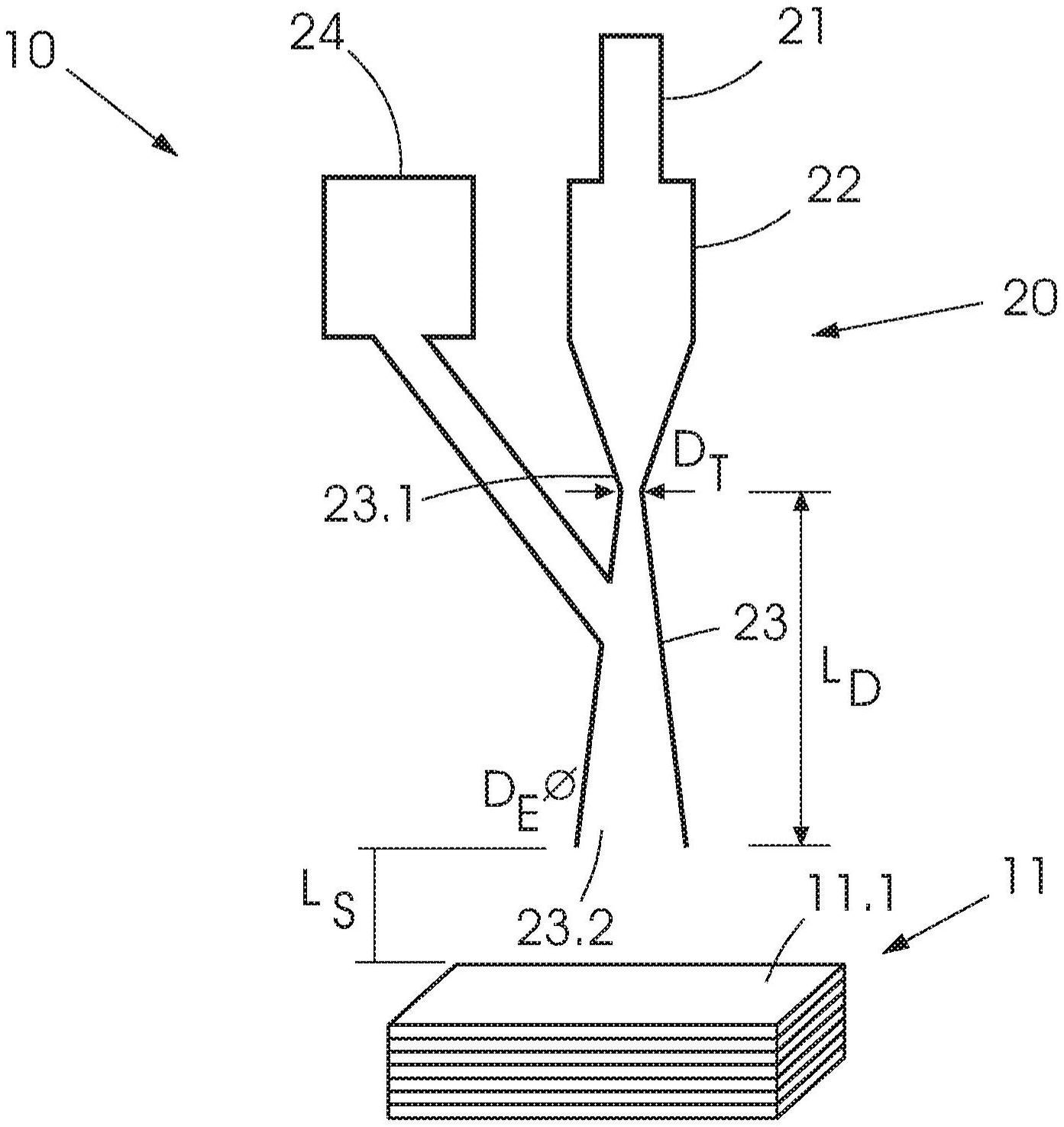

根据本发明提供制造涂层物品的方法,该方法包括下述步骤: -提供待涂覆的主体,该主体具有表面区域; -在所述主体的至少部分表面区域上冷喷涂抗菌金属粉末,以便在所述主体上形 成抗菌涂层; 4 CN 111601507 A 说 明 书 3/22 页 -其特征在于所述主体通过增材制造工艺由聚合材料制成。 提供了增材制造工艺是以3D打印或熔融沉积建模(fused d e position modelling)的形式。 聚合材料可选自包括ABS、PLA和PC以及其它合适的材料的组。在优选的实施方式 中,聚合材料是ABS。 提供了选自包括铜、银、锌、其组合或铜-铝-氧化铝混合物的组的抗菌金属粉末。 本发明的进一步特征提供待控制的操作压强、操作温度、喷嘴相隔距离、喷嘴横向 速度、粉末进料速率和步距中的至少一个。 操作压强可以在0.6MPa和1MPa之间,优选地在0.75MPa和0.85MPa之间。 操作温度可以小于500℃,优选地在100℃和300℃之间,以及更优选地在190℃和 210℃之间。 喷嘴相隔距离可以在5mm和30mm之间,优选地在5mm和15mm之间。 喷嘴横向速度可以在5mm/s和25mm/s之间,优选地在10mm/s和15mm/s之间。 粉末进料速率可以在20%和50%之间,优选地在25%和35%之间。 步距可以在2mm和6mm之间,优选地在4mm和6mm之间。 根据本发明的另一个方面,提供了涂层物品,其包括: -由通过增材制造工艺制成的聚合主体,所述主体具有表区域;以及 -在至少部分的表面区域上形成的抗菌涂层。 提供了以金属涂层的形式的抗菌涂层。 提供了选自包括铜、银、锌、其组合或铜-铝-氧化铝混合物的组的金属涂层。 根据本发明的仍另一个方面,提供了抗菌涂层在聚合主体上以便在潮湿的、扩散 的环境和更优选地干燥的、触摸-接触的环境中都提供抗菌活性的用途。 附图说明 本发明的优选的实施方式通过非限制性实例的方式并且参考附图进行描述,其 中: 图1是依据本发明的具有应用在其上的抗菌表面涂层的3D打印的ABS立方体的样 品的透视图; 图2是示出用于生产图1的立方体的冷喷涂装置和基材取向(orentation)的示意 图; 图3描述了运用本发明的方法时可以使用的两个潜在的表面几何形状; 图4示出了3D打印的ABS上的冷喷涂铜涂层的EDX表面分析; 图5示出了3D打印的ABS上的冷喷涂铜涂层的SEM横截面图; 图6a示出了具有光滑表面形貌的3D打印的基材上的铜冷喷涂涂层的抑制区; 图6b示出了具有如图3中显示的凸起的半球形点的3D打印的基材上的铜冷喷涂涂 层的抑制区; 图6c示出了具有如图3中显示的凹陷的半球形点的3D打印的基材上的铜冷喷涂涂 层的抑制区; 图7a示出了包括新霉素阳性对照圆片的第一对照样品; 5 CN 111601507 A 说 明 书 4/22 页 图7b示出了包括不具有涂层的3D打印的ABS的第二对照样品; 图7c示出了包括不具有涂层的不锈钢基材的第三对照样品; 图7d示出了以纯铜主体的形式的第四对照样品; 图8是示出在测试期间如何确定抑制区的示意图; 图9是示出冷喷涂涂层针对细菌和真菌病原体的平均抑制区的图; 图10是示出包含银的涂层针对细菌和真菌病原体的平均抑制区的图; 图11是示出表现最佳的冷喷涂涂层对抗性微生物菌株的平均抑制区的图; 图12描述应用于干式接触抗菌敏感性测试的测试方法的带注释的图形表示; 图13是示出用于垂直取向的3D打印的ABS上冷喷涂铜涂层针对金黄色葡萄球菌 (S.aureus)(ATCC 25923)的每个采样周期的CFU/ml的图; 图14是用于3D打印的ABS (水平取向)上冷喷涂铜涂层针对铜绿假单胞菌 (P.aeruginosa)(ATCC 27853)的每个采样周期的CFU/ml的图; 图15是用于3D打印的ABS基材(水平打印取向)上冷喷涂50%(w/w)铜-锌涂层针对 白色念珠菌(C.albicans)(ATCC 10231)的每个采样周期的CFU/ml的图; 图16阐述了该说明书中提到的垂直和水平3D打印取向;以及 图17描述三种涂层类型的二元显微照片,即:(a)固体ABS、(b)水平取向的3D打印 的ABS和(c)垂直取向的3D打印的ABS上的铜涂层。 典型仪器的说明 在详细解释本发明的任何实施方式之前,应当理解,本发明在其应用中不限于在 以下描述中阐述或在以下附图中示出的构造细节和部件布置。本发明能够有其他实施方式 并且能够以各种方式被实践或执行。注意,如在本说明书和所附权利要求书中所使用的,单 数形式“一个/一种”(“a”)、“一个/一种”(“an”)和“该”以及任何单词的任何单数使用包括 复数提及物(referent),除非清楚地且明确地限于一个提及物。如本文所使用的,术语“包 括”及其语法变体旨在是非限制性的,使得列表中的项目的叙述不排除可以替换或添加到 所列项目的其他类似项目。 参考附图,其中相似的数字表示相似的特征,用于实施本发明的冷喷涂装置(图2) 的非限制性实施例通常由参考数字10表示。 3D打印是增材制造技术,利用可编程机器人末端操纵器(未示出),其基于预定义 的CAD(计算机辅助设计(Computer Aided Design))设计及其STL(立体平版印刷术 (STereoLithography))文件,通过连续的层沉积来构建缩放的(scaled)三维物体11。3D打 印机的一个实例是由Stratasys制造的uPrint SE 3D打印机。该打印机使用熔融沉积建模 (FDM)技术并且具有203x152x152mm的最大组件构建尺寸和0.254mm的层分辨率。在一个实 例中,在图2中示出的固体3D打印物体11是定向的,使得具有更强的方向并且较粗糙的表面 光洁度(surface finish)的侧面11.1(垂直于3D打印层)与冷喷涂喷嘴方向一致。 冷喷涂是材料固态沉积技术,利用高压和超音速会聚-发散喷嘴来加速喷涂颗粒 (在1μm和50μm之间),使得在基材上的碰撞导致沉积、足够的粘附力和后续的层堆积。该工 艺被认为是低温涂覆工艺,由于所涉及的温度低于喷涂粉末的熔点,因此排除了不希望的 热效应。沉积和粘合标准基于许多相互关联的参数,其中主要的参数分别是颗粒碰撞速度 和喷涂粉末与基材材料之间的硬度比。图2中所示的冷喷涂设备的简化形式包括压缩空气 6 CN 111601507 A 说 明 书 5/22 页 供应线21,其将压缩空气(或另一种合适的工作流体)供应至气体预热器22,其中将压缩空 气预热至所需温度。然后,加热的压缩空气被迫通过会聚-发散喷嘴23,在此点来自涂层粉 末给料器或料斗24的涂层材料也被引入压缩空气流中,并通过喷嘴23加速。颗粒/气流通过 喷嘴加速,以使该气流获得足够的速度,以使涂层材料沉积在待涂覆的物体11的表面上。 与该工艺相关的一些几何变量包括(在图2中示出,并且全部以mm为单位): -喷嘴长度(LD); -喷嘴喉部直径(DT); -喷嘴出口直径(DE);以及 -喷嘴相隔距离(LS或SOD)。 与该工艺相关的最重要变量被认为包括: -操作压强(MPa); -操作温度(℃); -喷嘴横向速度(mm/s); -粉末进料速率(%);以及 -喷嘴相隔距离(mm)。 其他显著的变量包括: -喷嘴长度(mm); -喷嘴喉部直径(mm); -喷嘴出口直径(mm); -喷涂气体; -涂层粉末; -涂层粉末颗粒尺寸(μm); -基材温度(℃); -喷涂运行偏移或步距(mm); -环境压力(KPa);以及 -环境温度(℃)。 设计方法论 冷喷涂模型开发 冷喷涂系统的适用范围广泛。作为其在精密表面涂层中的应用的修复和恢复过程 的能力,例证了其中冷喷涂可以被发现和有效使用的多样化应用。准确控制冷喷涂系统的 能力需要了解工艺参数的独立和组合效果。理论建模提供了实现该控制的手段。 参数选择在获得可接受的表面涂层中起着至关重要的作用。然而,这是冷喷涂研 究中已知的问题领域。在冷喷涂之前无法知道这种参数集对涂层质量的影响引入效率低下 和设计不确定性。理论建模旨在减少关于冷喷涂工艺中参数选择的不确定性。理论建模可 以采取一维等熵气流模型或一维但非等熵模型或甚至二维模型的形式。一些模型已尝试考 虑冷喷涂喷嘴内的边界层效应。目前,用于沉积的合适的冷喷涂参数集通常被定义为其中 喷嘴出口处的颗粒速率超过预定的临界颗粒撞击速率的参数集。临界速率的大多数计算都 忽略了基材材料,并且只考虑了喷涂材料的影响,从而限制了相对相似特性的粉末-基材材 料组合的适用性。在使用对比特性的材料的情况下,需要这些差异的影响并随后包括这些 7 CN 111601507 A 说 明 书 6/22 页 差异。颗粒的渗透深度,其包括粉末原料和基材材料两者的材料特性影响,因此是参数集选 择的合适标准。 因此开发了基于一维气体动力学和颗粒碰撞模型的整合的数学模型。计算了喷涂 气体和粉末的速率,并且由颗粒碰撞模型用于预测颗粒至各种基材中的渗透深度。通常,冷 喷涂模型定义了达到材料特定临界速率时可接受的沉积效率。相反地,开发的模型利用颗 粒的渗透深度作为不相似的材料之间的沉积的更合适的判别标准。因此考虑了冷喷涂粉末 和基材特性的变化。 由于3D打印基材的相对柔软,为了实现机械缠结粘合机制,不仅期望而且需要颗 粒嵌入。与在碰撞的喷涂颗粒和基材之间的冶金结合相反,关于典型的金属对金属的冷喷 涂,需要在聚合物基体中适度的颗粒嵌入。在此基础上进行参数选择:以实现喷涂颗粒的嵌 入,使得第一喷涂层引起在其上可构建后续层的更坚固基体。 根据气体动力学原理和所选的工艺参数,计算了喷嘴出口条件。由于在典型的冷 喷涂工艺中采用了较短的相隔距离,假设喷嘴出口和基材之间的喷涂颗粒的减速可忽略不 计。因此,基于喷嘴出口处的流动条件来评估碰撞条件。由R.C.Dykhuizen等[Dykhuizen , R.C.和Smith,M.F.,1998,Gas Dynamic Principles of Cold Spray,Journal of Thermal Spray Technology,7,第205页-第212页]提议的等式1用于预测颗粒碰撞速率。 其中Vp是颗粒碰撞速率、Ve是喷嘴出口处的气体速率、CD是阻力系数、Ap是喷涂颗 粒的横截面积、x是从喷嘴喉部测量的轴向位置、mp是单个颗粒的质量和ρg是气体密度。 阻力系数基于由D.Helfritch和V.Champagne[Helfritch ,D.和Champagne ,V ., 2008,A Model Study of Powder Particle Size Effects in Cold Spray Deposition, U.S.Army Research Laboratory]提议的通过等式2表达的模型进行评估。 其中Re是基于流动出口条件和平均喷涂颗粒尺寸的雷诺数(Reynolds number)和 Me是气体颗粒速率差异的马赫数(Mach number)。 颗粒碰撞模型基于由W.de Rosset[de Rosset ,W .S.,2006,Modeling Impacts for Cold-Gas Dynamic Spray,Army Research Laboratory.]进行的研究。颗粒的渗透深 度通过等式3计算。 8 CN 111601507 A 说 明 书 7/22 页 其中X/rp是标准化(normalised)渗透深度(X是半径rp的颗粒的实际渗透深度)、L/ dp=2/3(假设球体为L/dp=1的圆柱体的质量等价物)、ρp是粉末密度、ρt是基材密度、K1= 0.557和Kt=1.046是由de Rosset提议的拟合参数和Rt是如以下等式4定义的基材电阻,其 中Yt是基材流应力和Et是基材材料的杨氏模量(Young’s Modulus)。 理论分析证明了强大的第一近似工具(powerful first approximation tool)。 在减少冷喷涂工艺中参数选择所涉及的当前不确定性的追求中,该模型提供了涂层质量评 估的替代方法。通过将颗粒的渗透深度考虑为关键的判别标准,可以评估粉末-基材特性和 相互作用,并且用于做出明智的参数选择。 3D打印基材设计 3D打印允许改装和定制组件成为可能,这使其成为基材开发的理想方法。使用来 自Stratasys的uPrint SE 3D打印机打印该实施例中使用的ABS(丙烯腈、丁二烯和苯乙烯) 基材。三种内部填充物样式是可能的(i)实体(用于高强度组件)、(ii)稀疏的高密度(具有 内部结构网格的实体壳体)以及(iii)稀疏的低密度(具有蜂窝状内部的实体壳体,为了最 快的构建次数和最低的材料消耗)。选择用于高强度基材的实体内部填充物。 3D打印期间的零件取向不仅影响组件的构建速度,还影响其强度和表面光洁度。 可以相信,表面粗糙度可有助于用金属涂层成功地涂覆聚合材料,改善用于涂层开发的涂 层冷喷涂沉积并影响抗菌活性。 冷喷涂涂层 碰撞的冷喷涂颗粒与基材之间的结合机理可以通过材料的相互作用特性概括地 表征。为了该目的,硬度比被认为是理想的参数。可接受的是,在精心选择的工艺参数下,软 至软(soft-to-soft)(软的喷涂颗粒碰撞软的基材)或硬至硬(hard-to-hard)情况将导致 与强的机械结合相关的可接受的颗粒渗透。软至硬(soft-to-hard)情况观察到可以忽略不 计的渗透,并且通常具备对涂层粘附来说不足的结合。在目前的调查研究中,硬的冷喷涂颗 粒冲击软的聚合物基材的情况,引入了人们对深层颗粒嵌入以及潜在的侵蚀性沉积的关 注,证明了预测性理论冷喷涂模型的开发和使用是合理的。 基于理论模型的输出结果和初步试运行测试,获得了在3D打印的ABS基材上的铜 冷喷涂的合适的参数集。预期机械缠结将代表该粉末-基质组合的结合机理。众所周知,导 致喷涂颗粒和基材互锁(interlocking)的机械缠结受到操作气体温度的显著影响。此外, 考虑到具有108℃的维卡软化点(Vicat softening point)的基材材料,热效应是关注的问 题。暴露于超过该温度的温度会引起热软化,并可能抑制冷喷涂涂层产生。因此,理论模型 被用于分离能够实现颗粒嵌入同时使操作温度最小化的参数集。理论参数集的细化导致理 9 CN 111601507 A 说 明 书 8/22 页 想的参数集,其用于触摸-接触式(touch-contact)应用的涂层产生。 包括锌、银、铜和/或锌和/或银的混合物以及铜-铝-氧化铝混合物的其他涂层材 料也重复该工艺。可以相信,对于本发明的目的,这些涂层构成了一组合适的抗菌涂层。 基于上述的设计方法论,发明人获得了如下面的表1中所列出的参数范围和设置: 表1:用于3D打印聚合物的冷喷涂涂层的关键参数范围 参数 广泛的范围 优选的范围 操作压强(MPa) 0.6