技术摘要:

本发明的课题在于,提供一种在内部具有轴部的壳体,且能够削减制造成本的壳体。壳体(1)具有容器(10)和盖(20),上述容器(10)和盖(20)分别构成为在相互对接的状态下在两者之间形成封闭的空间。容器(10)具有朝向盖(20)延伸的轴部(111)。盖(20)具有轴支承部(211),上述轴支 全部

背景技术:

例如,在下述专利文献1中记载有车辆用门锁装置。该车辆用门锁装置具备闩锁、 棘爪等各种杆。这些杆被收容于壳体。 壳体具有第一部件和第二部件。第一部件由吸收激光的能量而熔融的材料构成, 第二部件由供激光透过的材料构成。第一部件和第二部件构成为在相互对接的状态下在内 部形成空间。第一部件具备朝向第二部件延伸的轴部。第二部件具备收容第一部件的轴部 的前端部的收容部(参照专利文献1的图19)。该收容部具有底部(上底部)和包围轴部的周 壁部。第一部件的轴部的前端部插入第二部件的收容部,使轴部的顶面与第二部件的收容 部的底面抵接。从第二部件侧朝向轴部的顶面照射激光。激光透过第二部件到达第一部件 的轴部的顶面。由此,轴部的顶面的温度上升而溶融。该热传递到第二部件的收容部的底 面,使收容部的底面也熔融。之后,停止激光的照射,轴部的顶面和收容部的底面被冷却而 固化。这样,将轴部的顶面与收容部的底面熔敷。 专利文献1:日本特开2018-9422号公报 能够将专利文献1的壳体中的轴部利用为杆(或者齿轮)的转动轴。在该情况下,在 杆与其他杆卡合并转动时,向与轴部的延设方向垂直的方向(径向)施加的载荷(径向载荷) 被施加于轴部。这里,例如,在轴部的外径比收容部的内径大的情况下,或者在轴部与收容 部的位置稍微偏移的情况下,在将轴部的前端部插入收容部时,较大的载荷作用于轴部,从 而存在轴部发生变形的担忧。例如,存在轴部弯曲的担忧。在该情况下,存在对车辆用门锁 装置的动作带来障碍的担忧。例如,存在杆难以转动的担忧。另外,存在杆彼此的卡合位置 从正规的位置偏移,而在杆转动时产生振动、异响等的担忧。 另一方面,例如,在轴部的外径比轴支承部的内径小的情况下,轴部的前端部的外 周面不被轴支承部的周壁部支承,仅是顶面被轴支承部的底部支承。因此,若对轴部施加上 述那样的载荷,则载荷集中于轴部的顶面与收容部的底部的熔敷部,从而存在该部分被剪 断破坏的担忧。之后,存在直到轴部的前端部的外周面与轴支承部的内周面抵接而被支承 前,轴部发生较大的变形,而对车辆用门锁装置的动作带来障碍的担忧。 因此,在专利文献1的壳体中,需要较高地保持第一部件的轴部的位置精度、外径 尺寸精度和第二部件的轴支承部的位置精度、内径尺寸精度,从而壳体的制造成本较高。

技术实现要素:

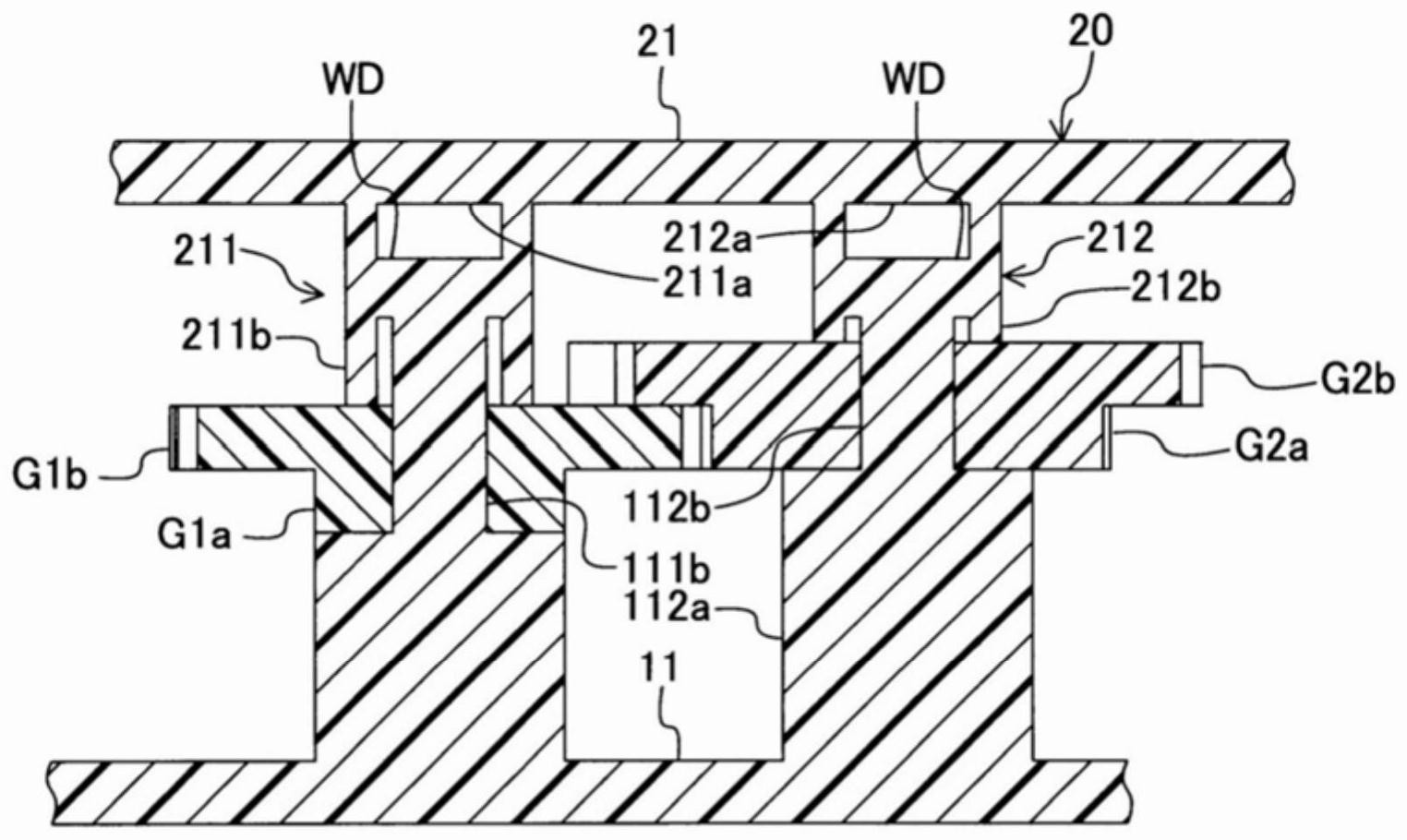

本发明是鉴于上述的点而完成的,其目的在于,提供一种在内部具有轴部的壳体, 且能够削减制造成本的壳体。 为了实现上述目的,本发明的壳体(1)具有第一部件(10)和第二部件(20),上述第 3 CN 111550137 A 说 明 书 2/6 页 一部件(10)和第二部件(20)分别构成为在相互对接的状态下在两者之间形成封闭的空间, 上述第一部件具有朝向上述第二部件延伸的轴部(111、112),上述第二部件具有轴支承部 (211、212),上述轴支承部(211、212)具有包围上述轴部的一端部的周壁部(211b、212b),上 述轴部具有上述一端部被熔融而扩径的扩径部(WDs)。 另外,本发明提供一种壳体的制造方法,上述壳体具有第一部件和第二部件,上述 第一部件由吸收激光的能量而熔融的材料构成,上述第二部件由供激光透过的材料构成, 上述第一部件和第二部件分别构成为在相互对接的状态下在两者之间形成封闭的空间,上 述第一部件具有朝向上述第二部件延伸的轴部,上述第二部件具有收容上述轴部的一端部 的收容部,上述壳体的制造方法包括如下工序:在将上述轴部的一端部收容于上述第二部 件的收容部的状态下,从上述第二部件侧朝向上述轴部的一端部的顶面照射激光,使上述 轴部的一端部熔融,而使上述轴部的一端部扩径。 在本发明所涉及的壳体中,轴部具有其一端部被熔融而扩径的扩径部。即,通过预 先将轴支承部的内径设定为比轴部的外径略大,在向其内周部插入轴部的一端部后,使轴 部的一端部熔融而扩径,从而减少轴部的外周面与轴支承部的内周面的间隙。因此,即使轴 部和轴支承部中的任意一方或者双方的加工精度(位置精度和径向的尺寸精度)略低,在使 第一部件与第二部件对接时,轴部与轴支承部也不干涉。即,不施加使轴部变形那样的载 荷,而将轴部的一端部收容于轴支承部。也就是说,能够维持轴部呈直线状延设的状态。因 此,嵌入轴部的杆、齿轮等绕轴部顺畅地转动。另外,不易对该部件与其他部件的卡合带来 障碍。 另外,在径向载荷作用于轴部时,在轴部稍微变形的状态下,扩径部的外周面与周 壁部的内周面抵接而被支承。由此,能够抑制轴部的进一步的变形。因此,几乎不存在对使 用了本发明所涉及的壳体的装置的动作带来障碍的担忧。 如上述那样,根据本实施方式,即使轴部和轴支承部中的任意一方或者双方的加 工精度(位置精度和径向的尺寸精度)略低,也不易对使用了壳体的装置的动作带来障碍。 因此,能够削减壳体的制造成本。 另外,在本发明的一个方式所涉及的壳体中,上述扩径部的外周面被熔敷于上述 周壁部的内周面。 这里,如上述那样,在轴部的外周面不被轴支承部的周壁部支承,仅轴部的顶面与 第二部件的一个侧面被熔敷的情况下,存在该熔敷部被剪断破坏的担忧。在该情况下,存在 对使用了该壳体的装置的动作带来障碍的担忧。 与此相对,在本发明所涉及的壳体中,扩径部的外周面被熔敷于轴支承部的内周 面。因此,在使用了本发明所涉及的壳体的装置的动作时,若径向载荷作用于轴部,则压缩 载荷作用于熔敷部的一部分。根据该结构,与轴部的顶面与第二部件的一个侧面被熔敷的 情况,即不被周壁部支承的情况相比,熔敷部不易被破坏。因此,即使径向载荷作用于轴部, 轴部也几乎不变形。因此,不存在对使用了本发明所涉及的壳体的装置的动作带来障碍的 担忧。 另外,在本发明的其他方式所涉及的壳体中,上述第一部件与上述第二部件的外 周缘部彼此遍及整周被熔敷。 本方式的密闭型的壳体的中间部被轴部支承。因此,作为壳体整体的刚性比较高。 4 CN 111550137 A 说 明 书 3/6 页 附图说明 图1是具备本发明的一个实施方式所涉及的壳体的驱动装置的立体图。 图2是将图1所示的驱动装置分解,而从斜右上方观察各构成部件的分解立体图。 图3是将图1所示的驱动装置分解,而从斜左下方观察各构成部件的分解立体图。 图4A是表示将轴部熔敷于轴支承部的工序的剖视图,是与驱动装置的前后方向垂 直,并且包括轴部的中心轴的剖视图。 图4B是表示经由图4A所示的工序将轴部熔敷于轴支承部的状态的剖视图,是与驱 动装置的前后方向垂直,并且包括轴部的中心轴的剖视图。 图5A是表示在轴部的中心轴与轴支承部的中心轴偏移的状态下将轴部熔敷于轴 支承部的工序的剖视图,是与驱动装置的前后方向垂直,并且包括轴部的中心轴的剖视图。 图5B是表示经由图5A所示的工序将轴部熔敷于轴支承部的状态的剖视图,是与驱 动装置的前后方向垂直,并且包括轴部的中心轴的剖视图。 图6是表示经由图4A所示的工序将轴部的前端部扩径的状态的剖视图,是与驱动 装置的前后方向垂直,并且包括轴部的中心轴的剖视图。 附图标记说明 1…壳体;10…容器;11…底壁部;12…周壁部;20…盖;21…盖板部;111、112…轴 部;111a、112a…基部;111b、112b…主体部;121…凸缘部;211、212…轴支承部;211a、 212a…上底部;211b、212b…周壁部;C…控制装置;G1、G2…齿轮;L…激光;M…电动马达; PG…小齿轮;S…空间;WD…扩径部;X…驱动装置;Y…装置。