技术摘要:

本发明公开了一种Ω型截面的金属波纹管的成型合模装置,并公开了一种成型设备,其中Ω型截面的金属波纹管的成型合模装置包括左半波合模组件、右半波合模组件和合模运动结构;所述合模运动结构包括:径向合模驱动装置;第一滑动模,其与所述径向合模驱动装置的运动端连 全部

背景技术:

金属波纹管具有良好的挠性,作为敏感元件、减震元件、补偿元件、密封元件、阀门 元件及管路连接件,广泛应用于自动控制和测量仪表、真空技术、机械工业、电力工业、交通 运输及原子能工业等领域。 金属波纹管的外侧间隔设置有多个环形波纹,根据波纹的截面形状不同具有多种 类型,其中一种金属波纹管的波纹的截面为Ω型。目前Ω型截面的波纹管采用的成型模具 为紧箍条,在直管坯的外侧间隔包围多个紧箍条,然后往管坯内充入高压液体,在高压液体 的压力下,在两个紧箍条之间的管材向外变形,使在管坯上一次成型出多个波纹,形成Ω型 截面的波纹管。 采用紧箍条的成型模具在加工前需要把一个个紧箍条间隔箍在管坯上,在成型后 需要把紧箍条取下,但由于两个Ω型的波纹之间在从靠近到远离波纹管的轴线方向形成宽 度为宽-窄-宽的间隙,紧箍条卡在两个Ω型的波纹之间的凹陷处,无法直接从径向方向取 下,卸下紧箍条不方便,装夹所花费的时间长。另外,采用紧箍条的成型模具一次装夹只能 生产固定波纹数的波纹管。

技术实现要素:

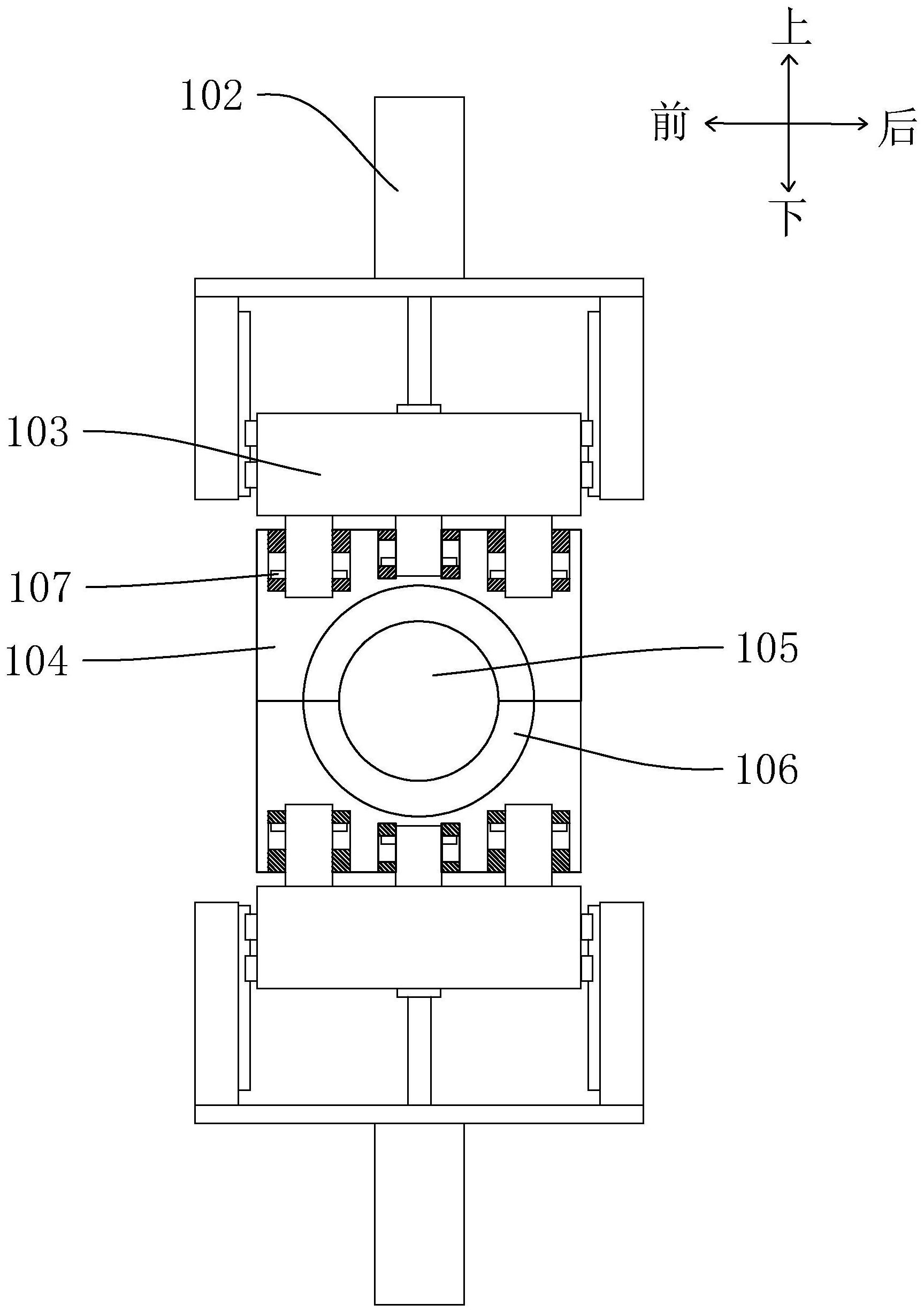

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种Ω 型截面的金属波纹管的成型合模装置。 本发明还提出一种具有上述Ω型截面的金属波纹管的成型合模装置的波纹管成 型设备。 根据本发明的第一方面实施例的Ω型截面的金属波纹管的成型合模装置,包括左 右设置的左半波合模组件和右半波合模组件,所述成型合模装置还包括合模运动结构; 所述合模运动结构包括: 径向合模驱动装置,所述径向合模驱动装置的运动端的运动方向垂直于左右方 向; 第一滑动模,其与所述径向合模驱动装置的运动端连接; 左右合模驱动装置,其连接于所述第一滑动模上,所述左右合模驱动装置的运动 端的运动方向为左右方向; 第二滑动模,与所述左右合模驱动装置的运动端传动连接,所述左右合模驱动装 置的运动端带动所述第二滑动模沿左右方向运动; 压管半圆孔,其设于所述第二滑动模上,所述压管半圆孔的轴线沿左右方向设置; 波纹半槽,其设于所述压管半圆孔的端面上; 4 CN 111589919 A 说 明 书 2/8 页 所述左半波合模组件包括两个所述合模运动结构,所述的两个合模运动结构的径 向合模驱动装置的运动端相向运动,所述的两个合模运动结构中的压管半圆孔称为左压管 半圆孔,两个所述左压管半圆孔组成左压管圆孔,所述的两个合模运动结构中的波纹半槽 称为左波纹半槽,两个所述左波纹半槽朝向右侧; 所述右半波合模组件包括两个所述合模运动结构,所述的两个合模运动结构的径 向合模驱动装置的运动端相向运动,所述的两个合模运动结构中的压管半圆孔称为右压管 半圆孔,两个所述右压管半圆孔组成右压管圆孔,所述的两个合模运动结构中的波纹半槽 称为右波纹半槽,两个所述右波纹半槽朝向左侧; 所述左波纹半槽和所述右波纹半槽正对设置,所述左波纹半槽和所述右波纹半槽 组成波纹成型槽。 根据本发明实施例的Ω型截面的金属波纹管的成型合模装置,至少具有如下有益 效果:合模时,待加工的管坯沿左右方向放置,径向合模驱动装置带动第一滑动模和第二滑 动模沿管坯的径向方向运动,对应的两个压管半圆孔相互靠近管坯合模,形成压管圆孔压 在管坯的外壁上,左右合模驱动装置带动第二滑动模左右滑动,左波纹半槽和右波纹半槽 相互靠近合模,形成波纹成型槽;加工时,管坯在内部的高压液体的作用下向波纹成型槽凸 起变形,成型为Ω型截面的波纹;加工后,在左右合模驱动装置的带动下,左波纹半槽和右 波纹半槽相互远离运动,使左波纹半槽和右波纹半槽在左右方向远离波纹,波纹不阻碍第 二滑动模从径向方向脱出,然后在径向合模驱动装置的带动下第二滑动模即可远离波纹 管。本技术中,把对一个波纹成型的波纹成型槽分离成左波纹半槽和右波纹半槽,并且两个 波纹半槽可以在加工成型后,从波纹的左右两侧远离波纹,避免卡在波纹的凹陷位置,可以 实现自动取下成型模具,取代现有的紧箍条成型,使装夹更方便。 根据本发明的一些实施例,所述左右合模驱动装置包括至少一个设于所述第一滑 动模上的滑动轴,所述滑动轴的轴线垂直于所述径向合模驱动装置的运动方向和横向方 向,所述第二滑动模上设有左右合模滑槽;两个所述第一滑动模相互靠近的方向称为径向 合模方向,所述左半波合模组件中的所述第二滑动模与所述右半波合模组件中的所述第二 滑动模相互靠近的方向称为左右合模方向;所述左右合模滑槽在所述径向合模方向上向逆 向所述左右合模方向倾斜延伸设置,所述滑动轴与所述左右合模滑槽滑动连接。 分模运动时,随着第一滑动模在径向远离波纹管,波纹的凹陷位置限制第二滑动 模在径向远离波纹管,第二滑动模会在左右方向远离刚成型的波纹,当滑动轴滑动到左右 合模滑槽上的远离管坯的一侧时,第二滑动模也随着第一滑动模径向运动远离波纹管。设 置滑动轴和左右合模滑槽,使得用一个径向合模驱动装置即可驱动第二滑动模沿径向滑动 和沿左右方向滑动。 根据本发明的一些实施例,所述滑动轴设有至少两个,至少两个所述滑动轴在所 述径向合模方向上间隔设置。 在注液成型过程中,管坯材料变形使第二滑动模受到左右方向的力,设置至少两 个所述滑动轴在所述径向合模方向上间隔设置,使第二滑动模在波纹管的径向方向受到至 少两点的受力点,使第二滑动模不发生倾斜,能保持波纹成型槽的形状。 根据本发明的一些实施例,所述左右合模滑槽上顺着所述径向合模方向的前端设 有第一滑槽,所述第一滑槽沿所述径向合模方向顺向延伸。 5 CN 111589919 A 说 明 书 3/8 页 在合模过程中,当滑动轴到达左右合模滑槽的前端后,滑动轴继续进入到第一滑 槽,再压住第一滑槽的末端压紧第二滑动模,使由沿波纹管的径向方向延伸的第一滑槽的 侧壁进行左右方向的受力,由第一滑槽的末端进行径向的受力,增加接触受力点,延长使用 寿命。 根据本发明的一些实施例,所述第一滑动模上朝向所述第二滑动模的侧面称为第 一侧面,所述第一侧面上设有受力加强块,所述受力加强块与所述第一侧面设有第一高度 差,所述左右合模滑槽在所述左右合模方向的高度差为第二高度差,所述第一高度差与所 述第二高度差相同,所述第二滑动模上设有可与所述受力加强块抵接的受力抵接面,所述 受力抵接面朝向所述第一侧面,所述受力抵接面使得当所述滑动轴设于所述左右合模滑槽 时所述受力加强块远离所述受力抵接面,并使得当所述滑动轴设于所述第一滑槽时所述受 力加强块抵接于所述受力抵接面上。 在合模之前,受力加强块是在波纹管的径向方向远离第二滑动模的,且受力加强 块在左右方向与第二滑动模相交;合模时,滑动轴进入第一滑槽后,第二滑动模与第一滑动 模在左右方向相对移动了第一高度差,受力加强块抵接于所述第二滑动模,可增加成型时 第一滑动模对第二滑动模的作用力点,提高第二滑动模的强度,减少第二滑动模的变形。 根据本发明的一些实施例,所述左半波合模组件中的两个径向合模驱动装置上下 设置,所述右半波合模组件中的两个径向合模驱动装置前后设置。 左半波合模组件中的两个径向合模驱动装置分别沿上下方向压紧管坯,右半波合 模组件中的两个径向合模驱动装置分别沿前后方向压紧管坯,使管坯受多个方向的压力, 减少管坯的变形。 根据本发明的第二方面实施例的波纹管成型设备,包括根据本发明上述第一方面 实施例的Ω型截面的金属波纹管的成型合模装置。 根据本发明实施例的波纹管成型设备,至少具有如下有益效果:通过采用上述的 Ω型截面的金属波纹管的成型合模装置,可以实现自动取下成型模具,取代现有的紧箍条, 使装夹更方便。 根据本发明的一些实施例,本发明还包括机架,所述机架上固定连接有左右间隔 设置的左固定板和右固定板,所述右半波合模组件中的所述径向合模驱动装置固定连接于 所述右固定板上,所述左固定板上固定连接有沿左右方向设置的推模直线驱动装置,所述 推模直线驱动装置的运动端上连接有推板,所述推板设于所述左固定板和所述右固定板之 间,所述右半波合模组件中的所述径向合模驱动装置固定连接于所述推板上,所述机架上 还设有注液装置,所述注液装置包括固定连接于所述机架上的注液固定板,所述注液固定 板设于所述左固定板的左侧,所述注液固定板上连接有沿左右方向设置的芯轴直线驱动装 置,所述芯轴直线驱动装置的运动端上连接有沿左右方向设置的芯轴,所述芯轴与所述压 管圆孔共轴设置,所述芯轴的内侧设有注液通道,所述芯轴的左端与所述芯轴直线驱动装 置的运动端连接,所述芯轴的右端设有出液块,所述出液块上设有径向设置的出液口,所述 出液口设于所述左半波合模组件的波纹半槽和所述右半波合模组件的波纹半槽之间,所述 出液块的外周上设有两个密封圈,两个所述密封圈分别设于所述出液口的左侧和右侧。 管坯套在出液块上,管坯的内壁与两个密封圈过盈配合连接,左半波合模组件中 的第二滑动模和右半波合模组件中的第二滑动模分别压住管坯,然后芯轴的一端从注液通 6 CN 111589919 A 说 明 书 4/8 页 道注入高压液体,高压液体从出液口喷出,两个密封圈之间的材料在高压液体的作用力下 向外变形,同时推模直线驱动装置驱动左半波合模组件向左运动,把管坯的左侧部分向右 推,左半波合模组件中的波纹半槽向右半波合模组件中的波纹半槽靠拢形成波纹成型槽, 使管坯上成型出Ω型截面的波纹。成型一个波纹后,松开第二滑动模,芯轴直线驱动装置带 动芯轴前进一个波纹的距离,管坯在密封圈的带动下也前进一个波纹的距离,然后第二滑 动模再压住管坯,芯轴直线驱动装置带动芯轴后退至下一个波纹的成型位置,进行下一个 波纹的成型,如此人工一次装夹管坯可连续不断地加工多个波纹,提高生产效率。 本发明用于金属波纹管生产。 附图说明 本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得 明显和容易理解。显然,所描述的附图只是本发明的一部分实施例,而不是全部实施例,本 领域的技术人员在不付出创造性劳动的前提下,还可以根据这些附图获得其他设计方案和 附图。 图1为本发明实施例的左半波合模组件在合模时的右视结构示意图; 图2为本发明实施例的左半波合模组件在分模时的右视结构示意图; 图3为本发明实施例的左半波合模组件的上半部分的右视结构示意图; 图4为本发明实施例的左半波合模组件和右半波合模组件,以图3中的A-A向的向 视局部图; 图5为本发明实施例的左半波合模组件和右半波合模组件在左右分开时压在管坯 时的结构示意图; 图6为本发明实施例的左半波合模组件和右半波合模组件在左右合模时压在管坯 时的结构示意图; 图7为本发明实施例的左半波合模组件和右半波合模组件在注液成型完成后,径 向合模驱动装置回缩后的结构示意图; 图8为本发明实施例的波纹管成型设备的结构示意图。 附图中:101-左半波合模组件、102-径向合模驱动装置、103-第一滑动模、104-第 二滑动模、105-压管半圆孔、106-波纹半槽、107-滑动轴、108-左右合模滑槽、109-第一滑 槽、110-受力抵接面、111-受力加强块、201-右半波合模组件、301-机架、302-左固定板、 303-右固定板、304-推模直线驱动装置、305-推板、306-注液固定板、307-芯轴直线驱动装 置、308-芯轴、309-注液通道、310-出液块、311-出液口、312-密封圈、401-波纹管。