技术摘要:

本发明公开了一种连续编织缠绕拉挤玻璃钢复合管、生产方法及生产线,设置的浸胶腔、转筒、搅拌筒、导流柱以及导流环的配合使用,可以将浸胶腔中的树脂均匀的浇注在管材芯模本体的外表面,通过料斗可以将管材芯模本体上流落树脂的进行回收,解决了现有方案中管材芯模本 全部

背景技术:

玻璃钢复合管是一种轻质、高强、耐腐蚀的非金属管道,它是具有树脂基体重的玻 璃纤维按工艺要求逐层缠绕在旋转的芯模上,其管壁结构合理先进,能充分发挥材料的作 用,在满足使用强度的前题下,提高了钢度,保证了产品的稳定性和可靠性,具有优异的耐 化学腐蚀、轻质高强,不结垢,抗震性强的特点,与普通钢管比较使用寿命长,综合造价低, 安装快捷,安全可靠等优点,被广大用户所接受。 现有的玻璃钢复合管的生产存在一定的缺陷:玻璃钢复合管的加工过程中不能方 便快捷的将管材芯模进行转运和加工,需要耗费较多的人力和物力去处理管材芯模的转 运,进而影响管材芯模的加工效率和质量;而且不能高效快速的对管材芯模进行均匀的注 胶浸胶工作,使得管材芯模的涂胶效果差;并且不能稳定快速的对管材芯模进行切割,使得 管材芯模切割成型的效果差。

技术实现要素:

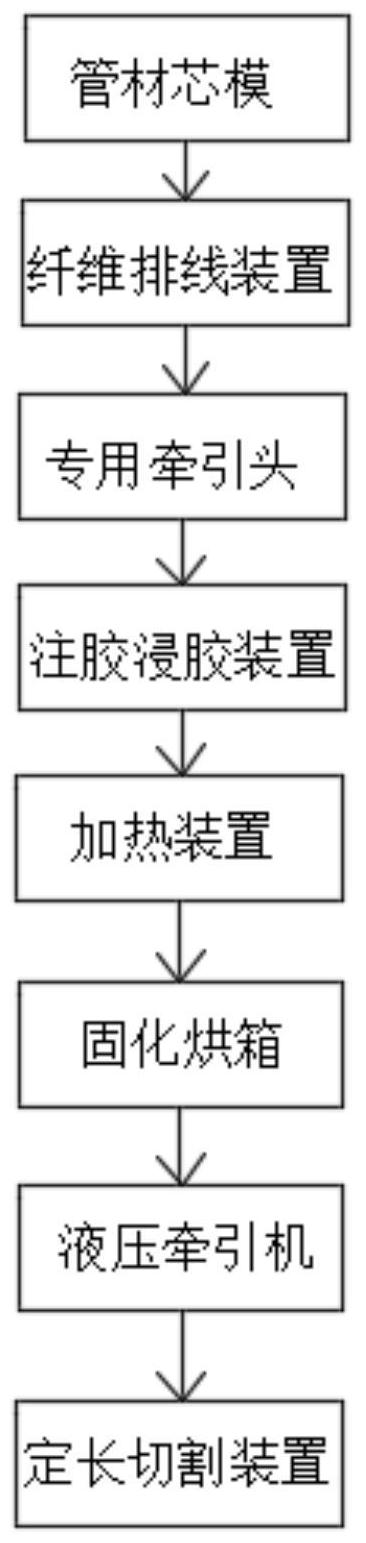

本发明的目的在于提供一种连续编织缠绕拉挤玻璃钢复合管、生产方法及生产 线,解决的技术问题包括: 本发明实施例公开的一方面,通过设置的浸胶腔、转筒、搅拌筒、导流柱以及导流 环的配合使用,可以将浸胶腔中的树脂均匀的浇注在管材芯模本体的外表面,通过转筒以 及转柱的转动,带动搅拌筒的转动,通过搅拌柱以及第一导流柱和第二导流柱以及导流环 的配合使用,可以将浸胶腔中的树脂均匀的转动浇注在管材芯模本体的外表面,通过料斗 可以将管材芯模本体上流落的树脂进行回收,可以有效提高管材芯模本体的涂胶效果以及 利用率,解决了现有方案中管材芯模本体的涂胶不均匀导致效果差以及树脂工作中容易浪 费的问题; 本发明实施例公开的另一方面,通过设置的上夹座、下夹座、固定夹板和切割转刀 的配合使用,可以将管材芯模本体进行固定和切割,可以有效提高管材芯模本体固定的稳 定性和切割的效率,通过上夹座和下夹座将管材芯模本体进行卡合固定,通过第一液压柱 以及第二液压柱的移动,可以有效提高管材芯模本体固定的稳定性,通过第一升降柱、第二 升降柱以及第三液压柱和第四液压柱的配合使用,可以将切割转刀进行上下移动,对固定 的管材芯模本体进行快速切割,可以将管材芯模本体的固定和切割装置一体化进行,解决 了现有方案中管材芯模本体固定的稳定性不佳以及切割的效率低的问题; 本发明实施例公开的其它方面,通过设置的纤维排线装置、专用牵引头、加热装 置、固化烘箱、液压牵引机、定长切割装置本体、注胶浸胶装置本体、管材芯模本体的配合使 用,可以有效提高玻璃钢管的加工和生产的效率,无需通过人工将玻璃钢管进行转运,玻璃 5 CN 111590931 A 说 明 书 2/8 页 钢管需要断续生产加工,解决了传统玻璃钢管不能连续生产、生产效率低的缺陷。 本发明的目的可以通过以下技术方案实现: 一种连续编织缠绕拉挤玻璃钢复合管,其特征在于,所述玻璃钢复合管包括以下 重量份组分:环氧树脂75~85重量份、聚丙烯85~105份、固化剂7~12重量份、玻璃纤维8~ 15份、无机填料8~15重量份、润滑剂2~4份、偶联剂3~6份、聚硫橡胶50~70份; 所述玻璃钢复合管由以下步骤制得: 步骤一:按照重量份称取玻璃钢复合管的组分; 步骤二:将环氧树脂、聚丙烯、固化剂、玻璃纤维、改性剂、无机填料、润滑剂、偶联 剂、聚硫橡胶放入预热设备中预热,预热之后放入高混机中搅拌混合,得到均匀的混合物 料; 步骤三:将混合物料加入至挤出机,通过挤出机对混合物料挤出后,进行压模成 型,得到管材芯模本体; 步骤四:将管材芯模本体在生产线上进行加工,得到玻璃钢复合管。 进一步的,所述固化剂为聚酰胺;所述无机填料是由石灰粉、二氧化硅、滑石粉和 硅灰石中的一种或一种以上按任意比例组成的混合物;所述玻璃纤维为无碱性玻璃纤维; 所述润滑剂为乙烯基双硬脂酸酰胺;所述偶联剂为氨基丙基三乙氧基硅烷。 一种连续编织缠绕拉挤玻璃钢复合管的生产线,包括纤维排线装置、专用牵引头、 加热装置、固化烘箱、液压牵引机、定长切割装置本体、注胶浸胶装置本体、管材芯模本体, 所述定长切割装置本体位于注胶浸胶装置本体的一侧,所述管材芯模本体贯穿于定长切割 装置本体的内部,所述管材芯模本体位于注胶浸胶装置本体的上端,所述定长切割装置本 体的内部固定安装有上夹座和下夹座,所述上夹座位于下夹座的上方,所述定长切割装置 本体的内部靠近上方的位置贯穿有第一液压柱和第二液压柱,所述第一液压柱位于第二液 压柱的一侧,所述第一液压柱和第二液压柱的下端均与上夹座的上端固定连接,所述定长 切割装置本体的上端固定安装有液压缸,所述定长切割装置本体的一侧固定安装有切割顶 座和切割座,所述切割顶座位于切割座的上方,所述切割顶座的外表面固定安装有第三液 压柱和第四液压柱,所述第三液压柱位于第四液压柱的一侧,所述第三液压柱的内部滑动 连接有第一升降柱,所述第四液压柱的内部滑动连接有第二升降柱,所述切割顶座的下方 固定连接有固定夹板,所述固定夹板的内表面固定安装有隔离柱,所述隔离柱的内部转动 连接有驱动柱,所述驱动柱的一端固定连接有切割转刀; 所述注胶浸胶装置本体的内部设置有浸胶腔,所述注胶浸胶装置本体的一侧固定 安装有料斗,所述注胶浸胶装置本体的上端滑动连接有管材芯模本体,所述管材芯模本体 的外表面转动连接有导流环,所述导流环的外表面固定安装有固定环,所述固定环外部转 动连接有搅拌筒,所述搅拌筒的一侧转动连接有转筒。 进一步的,所述搅拌筒与固定环之间固定连接有若干个第二导流柱,所述搅拌筒 的一侧固定安装有连接环,所述连接环的内部镶嵌有若干个搅拌柱,若干个所述搅拌柱与 搅拌筒之间固定连接有若干个第一导流柱,所述搅拌筒和转筒之间固定连接有若干个转 柱,所述注胶浸胶装置本体的下端固定安装有若干个支柱,所述切割座的后端固定安装有 收纳座,所述收纳座的下端固定安装有收纳板。 进一步的,所述第一升降柱的内部靠近下方的位置贯穿有第一固定盘,所述第二 6 CN 111590931 A 说 明 书 3/8 页 升降柱的内部靠近下方的位置贯穿有第二固定盘,所述固定夹板通过第一固定盘和第二固 定盘分别与第一升降柱和第二升降柱固定连接。 进一步的,所述上夹座的下表面设置有上卡槽,所述下夹座的上表面设置有下卡 槽,所述上夹座的上端镶嵌有套环。 进一步的,所述切割座的内部固定安装有第一第一导轨和第二导轨,所述第一导 轨位于第二导轨的一侧,所述切割座的内部设置有切割槽,该切割槽位于第一导轨和第二 导轨之间的位置,所述固定夹板的外表面固定安装有第一驱动电机,该驱动电机通过驱动 柱与切割转刀转动连接。 进一步的,所述转筒的内部靠近一侧的位置固定安装有驱动连接柱,所述转筒远 离转柱的一侧设置有第二驱动电机,所述转筒通过驱动连接柱与第二驱动电机转动连接, 所述浸胶腔的内部设置有树脂,该树脂通过搅拌柱、第一导流柱、第二导流柱和导流环与管 材芯模本体的外表面胶接。 进一步的,所述纤维排线装置用于将纱线在所述管材芯模本体的外表面进行排线 组合;所述专用牵引头用于牵引管材芯模本体;所述加热装置用于对所述管材芯模本体外 表面上的纱线层以及树脂进行加热;所述固化烘箱用于对所述管材芯模本体进行定型固 化,所述液压牵引机用于向专用牵引头及其连接的管材芯模本体提供牵引力,并带动管材 芯模本体向前移动。 一种连续编织缠绕拉挤玻璃钢复合管的生产方法,该玻璃钢复合管的生产方法的 具体步骤为: 步骤一:利用纤维排线装置将纱线在管材芯模本体的外表面进行排线组合,得到 纱线层,利用液压牵引机向专用牵引头及其连接的管材芯模本体提供牵引力,并带动管材 芯模本体向前移动; 步骤二:通过转筒的转动,带动搅拌筒在浸胶腔里进行转动,树脂通过搅拌柱、第 一导流柱、第二导流柱和导流环的导流,在管材芯模本体的外表面进行转动浇注; 步骤三:利用加热装置对所述管材芯模本体外表面上的纱线层以及树脂进行加 热,加热后通过固化烘箱对管材芯模本体进行定型固化; 步骤四:将定型固化后的管材芯模本体移动至两组定长切割装置本体之间,利用 第一液压柱和第二液压柱将上夹座向下移动,通过上卡槽和下卡槽将管材芯模本体进行卡 合,通过上夹座和下夹座对管材芯模本体进行固定; 步骤五:利用第三液压柱和第四液压柱将第一升降柱、第二升降柱以及固定夹板 下移,通过第一驱动电机和驱动柱将切割转刀进行转动,通过下移的固定夹板以及切割转 刀对管材芯模本体进行切割,得到玻璃钢复合管,通过液压牵引机将玻璃钢复合管与定长 切割装置本体分离。 本发明的有益效果: 本发明实施例公开的连续编织缠绕拉挤玻璃钢复合管,可以有效提高玻璃钢复合 管的光滑度和拉伸强度,使得玻璃钢复合管的粗糙系数在0.008~0.0088之间,使得玻璃钢 复合管的光滑度高;通过对玻璃钢复合管施加环向的拉伸测试,使得玻璃钢复合管环向拉 伸强度为180~300MPa之间; 本发明实施例公开的一方面,通过设置的浸胶腔、转筒、搅拌筒、导流柱以及导流 7 CN 111590931 A 说 明 书 4/8 页 环的配合使用,可以将浸胶腔中的树脂均匀的浇注在管材芯模本体的外表面,通过转筒以 及转柱的转动,带动搅拌筒的转动,通过搅拌柱以及第一导流柱和第二导流柱以及导流环 的配合使用,可以将浸胶腔中的树脂均匀的转动浇注在管材芯模本体的外表面,通过料斗 可以将管材芯模本体上流落的树脂进行回收,可以有效提高管材芯模本体的涂胶效果以及 利用率; 本发明实施例公开的另一方面,通过设置的上夹座、下夹座、固定夹板和切割转刀 的配合使用,可以将管材芯模本体进行固定和切割,可以有效提高管材芯模本体固定的稳 定性和切割的效率,通过上夹座和下夹座将管材芯模本体进行卡合固定,通过第一液压柱 以及第二液压柱的移动,可以有效提高管材芯模本体固定的稳定性,通过第一升降柱、第二 升降柱以及第三液压柱和第四液压柱的配合使用,可以将切割转刀进行上下移动,对固定 的管材芯模本体进行快速切割,可以将管材芯模本体的固定和切割装置一体化进行; 本发明实施例公开的其它方面,通过设置的纤维排线装置、专用牵引头、加热装 置、固化烘箱、液压牵引机、定长切割装置本体、注胶浸胶装置本体、管材芯模本体的配合使 用,可以有效提高玻璃钢管的加工和生产的效率,无需通过人工将玻璃钢管进行转运,玻璃 钢管需要断续生产加工,解决了传统玻璃钢管不能连续生产、生产效率低的缺陷。 附图说明 为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。 图1为本发明一种连续编织缠绕拉挤玻璃钢复合管的生产流程图; 图2为本发明定长切割装置本体的结构图; 图3为本发明中定长切割装置本体的内部连接结构图; 图4为本发明中注胶浸胶装置本体的连接结构图; 图5为本发明中切割顶座与固定夹板的连接结构图; 图6为本发明中固定夹板与切割转刀的连接结构图; 图7为本发明中固定环与管材芯模本体的连接结构图。 图中:1、定长切割装置本体;101、上夹座;102、下夹座;103、第一液压柱;104、液压 缸;105、第二液压柱;106、固定夹板;107、切割转刀;108、驱动柱;109、套环;110、切割座; 111、收纳座;112、收纳板;113、上卡槽;114、下卡槽;115、切割顶座;116、第三液压柱;117、 第四液压柱;118、第一升降柱;119、第二升降柱;120、第一固定盘;121、第二固定盘;122、第 一导轨;123、第二导轨;124、隔离柱;2、注胶浸胶装置本体;201、浸胶腔;202、料斗;203、支 柱;3、管材芯模本体;4、搅拌筒;5、连接环;6、搅拌柱;7、第一导流柱;8、转筒;9、转柱;10、第 二导流柱;11、固定环;12、导流环。