技术摘要:

本发明涉及印刷设备技术领域,具体涉及一种凹坑网纹辊的抛光设备及工艺。本发明提供的一种凹坑网纹辊的抛光设备,包括彼此连接的机械部件、实现自动化的控制系统、气动部件、油水气管路、超声装置以及电气元件。本发明能对网纹辊体进行抛光和进行多种方式的综合清洗。 全部

背景技术:

凹版印刷是基本印刷方式之一。印刷凹版印刷简称凹印,是四大印刷方式其中的 一种印刷方式。印刷时,油墨被充填到凹坑内,印版表面的油墨用刮墨刀刮掉,印版与承印 物之间有一定的压力接触,将凹坑内的油墨转移到承印物上,完成印刷。凹版印刷作为印刷 工艺的一种,以其印制品墨层厚实,颜色鲜艳、饱和度高、印版耐印率高、印品质量稳定、印 刷速度快等优点在印刷包装、印染、及图文出版领域内占据极其重要的地位。在中国国内应 用上的凹印则主要用于软包装印刷,随着国内凹印技术的发展,也已经在塑料软包装、木纹 装饰纸、皮革材料、药品包装及印铁上得到广泛应用。 但是,目前的凹版印刷存在一些没有解决的问题,如不能同时进行对凹版印刷中 的版辊、印后工艺中的涂布辊、上胶辊、陶瓷辊等同时进行多种方式的综合清洗。由于刮刀 刀口的磨损或在制辊抛光工艺中的缺陷,版辊表面抛光不够精细;又或抛光痕迹与刮墨刀 刮净方向痕迹重叠。 目前,中国国内和国外在清洗涂布辊、上胶辊及特殊凹版印版过程中,采用的清洗 方式单一,不能在一台设备或清洗工艺中采用多种结合方式,存在的问题是:单一的清洗方 式往往难以确定清洗出网坑深处或底部夹角处的固化物、或残留物;以往单一清洗还存在 不彻底的问题;只能将网纹辊退镀或报废,成本产生较高的问题;经过长时间的使用过程 中,网坑中的残留物质不能彻底清洗,使之干固后难以清洗使版辊、涂布辊、上胶辊磨损大, 甚至会提前报废的问题,废液处理仍然不符合环保要求等诸多问题。

技术实现要素:

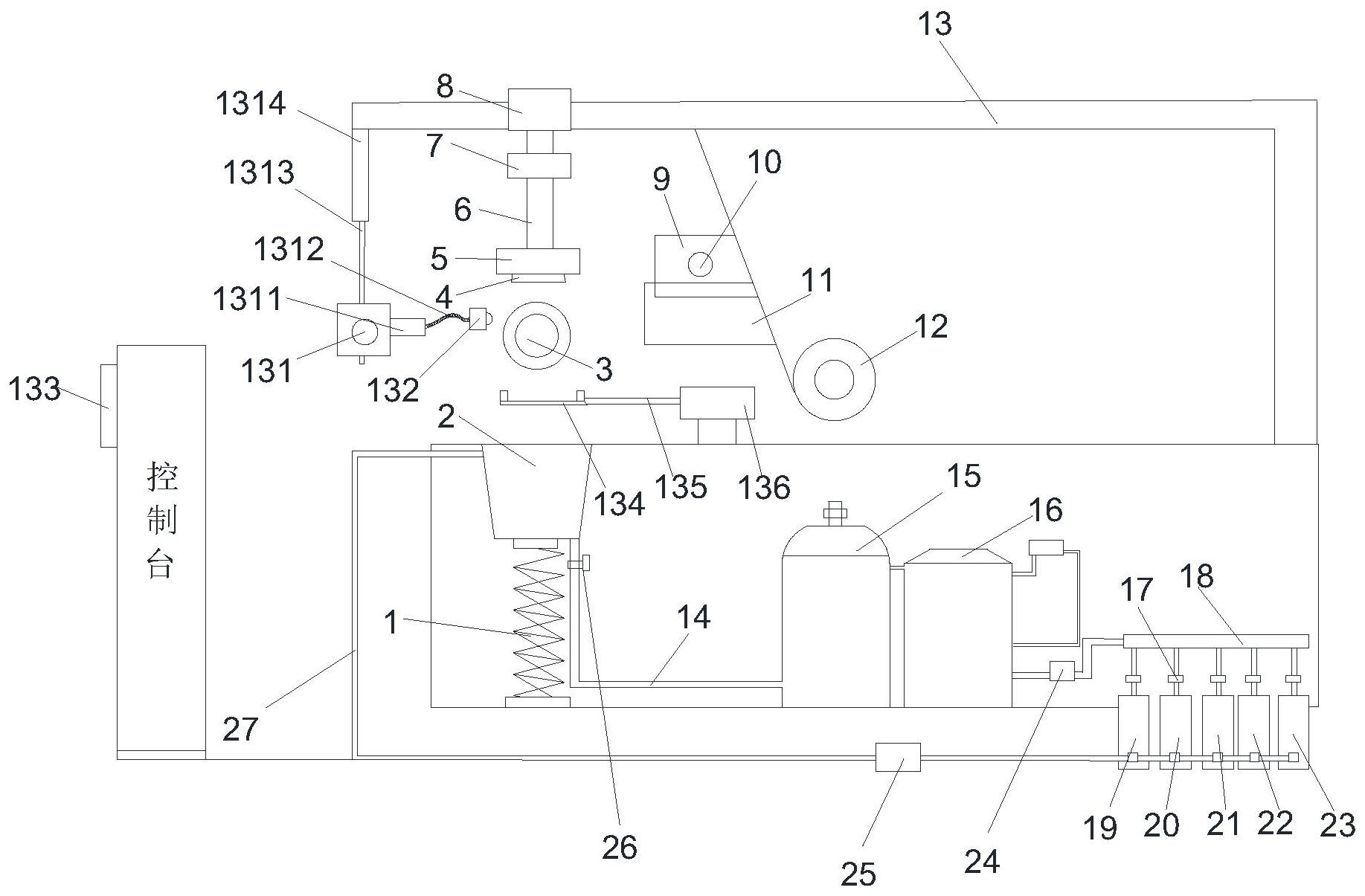

为了解决上述技术问题,本发明提供的一种凹坑网纹辊的抛光设备及工艺,通过 本设备和提供的清洗工艺,可以同时使用根据残留物质的特性,组合清洗工艺,达到彻底清 洗的目的,不仅节省清洗时间,同时减少因清洗不彻底引起的产品报废。本发明还实现了多 种方式的综合清洗处理,其通过设置对网纹辊体的抛光处理设备和工艺,实现了清洗了的 网纹辊体不会在版网纹辊体留下残留物,提高了网纹辊体使用寿命;其还通过设置的负压 装置提高了对各种浸液废液处理的效率和效果,达到了环保的要求。 为实现上述发明目的,本发明提供的一种凹坑网纹辊的抛光设备,包括彼此连接 的机械部件、实现自动化的控制系统、液压部件、气动部件、油水气管路、超声装置以及电气 元件,所述抛光设备包括设置在机架下侧的浸液槽,所述浸液槽底部设有回液管路和升降 机构,所述浸液槽的上部设有供液管路分别与超声洗液罐、水罐、油罐、乙醇罐、溶液罐连 接,所述供液管路上设有供液泵,所述回液管路上设有回液阀门并与蒸馏罐连通,所述蒸馏 罐高于液位的位置设有蒸汽流出管与冷却罐连通,所述冷却罐通过分流管分别与超声洗液 罐、水罐、油罐、乙醇罐、溶液罐顶部连通,用来实现环保回收浸液和为浸液槽供液;所述浸 4 CN 111571332 A 说 明 书 2/8 页 液槽两侧在机架上分别设有第一液压油缸和第二电机,所述第一液压油缸设置在第一液压 油缸支架上且在端头位置设有用于卡紧网纹辊体的卡具,所述第二电机上的第二丝杠与电 动卡紧装置连接,所述电动卡紧装置的端头位置设有用于卡紧网纹辊体的卡具,所述网纹 辊体的上侧分别设有抛光头、喷射部和吹风部,所述抛光头固接在第一电机的电机轴上,所 述抛光头的下侧设有抛光砂纸或金属刷,所述电机轴上设有用于升降抛光头的升降台,所 述升降台固接在同步带上通过移动块实现与网纹辊体转动的同步运动,所述同步带通过带 座体固接在机架上,所述浸液槽的上侧设有通过丝杠座连接的第一丝杠,所述第一丝杠上 分别设有用于喷油的第一喷头、用于喷溶液的第二喷头、用于喷水的第三喷头和用于吹风 的第四喷头,所述第一喷头和第二喷头设置在喷射部上,所述第三喷头和第四喷头设置在 吹风部上,所述喷射部和吹风部对称设置。 优选的技术方案,所述金属刷的刷毛为钢丝或铜丝制成。 优选的技术方案,所述分流管上分别设有阀门与超声洗液罐、水罐、油罐、乙醇罐、 溶液罐连通。 优选的技术方案,所述蒸馏罐包括彼此密闭连接的上盖和罐体,所述上盖的顶部 设有安全阀,所述罐体的侧壁设有内腔,所述内腔内设有用于加热导热油的电热管和测量 与控制温度的热电偶,所述蒸馏罐的侧壁上设有限液位的限位感应器,所述罐体底部设有 废液进口,所述废液进口水平设置或向上倾斜设置。 优选的技术方案,所述回液管路上设有气泵,所述气泵用于对蒸馏罐内的废液进 行吹气以使其翻滚加快蒸馏。 优选的技术方案,所述冷却罐的罐体内部的设有冷却内腔,所述冷却内腔设有盘 管和填充有冷水用于冷凝,所述盘管的流入口与蒸汽流出管连接,所述盘管的流处口与外 部设有真空泵的分流管连接,所述冷却内腔与制冷机的冷却循环管路连通进行制冷。 优选的技术方案,所述废液进口向上倾斜的角度范围30°-65°。 优选的技术方案,所述网纹辊体下侧设有与机架固定连接的第三液压缸,所述第 三液压缸上的第三液压杆往返运动带动由软体材料制成的收纳槽用来承接抛光头抛光下 来杂物; 所述网纹辊体上侧设有与机架固定连接的第二液压缸,所述第二液压缸进行上下 升降运动的第二液压杆的端头位置套装有座体,所述座体上的把手能进行旋转进行平面的 角度调整,所述座体上设有通过蛇形管固定连接的数码相机,所述数码相机与控制台上的 显示屏电连接并通过PLC机进行数据传输。 本发明还提供了一种使用凹坑网纹辊的抛光设备的工艺,所述工艺包括以下步 骤: 步骤1:使用PLC的人机界面对抛光设备进行参数设定,再使用第一液压油缸和电 动卡紧装置上的卡具将网纹辊体夹紧; 步骤2:使用升降机构将浸液槽升起,将网纹辊体部分没入浸液槽,关上浸液槽的 扣盖将其密闭,启动第二电机使网纹辊体转动进行清洗;清洗1-10分钟后,使用升降机构将 浸液槽下降,然后使用喷头对网纹辊体进行清洗,清洗后使用吹风部对网纹辊体进行吹干; 步骤3)吹干网纹辊体后,使用升降台将抛光头下降,将抛光头与网纹辊体压紧后, 启动液压缸使液压杆伸出,液压杆带动收纳槽移动到网纹辊体下侧以盛装抛光下来的杂 5 CN 111571332 A 说 明 书 3/8 页 物,启动第一电机和第二电机同时转动,对网纹辊体进行抛光处理,形成双C型纹的抛光,抛 光时间长短根据网纹辊面上网坑的深浅进行设定,待抛光合格后,关闭第一电机; 步骤4)将喷头打开,使用溶剂或溶液对网纹辊体进行二次清洗,冲走残存的杂质, 使用吹风部上的喷头对网纹辊体进行二次吹干; 步骤5)打开喷射部对已烘干的网纹辊体进行防护喷油处理,防护油处理合格后, 使用机械手给网纹辊体包膜后,给辊体进行瓦楞纸包装入库; 步骤6)对浸液槽的废液进行环保处理,打开回液管路上的阀门,使浸液进入蒸馏 罐内进行蒸馏处理,打开负压气泵使蒸馏罐内的浸液翻滚,使蒸馏处理后的浸液通过蒸汽 流出管流入冷却罐,进行冷凝处理; 步骤7)步骤6中经过冷凝处理的浸液,根据浸液的种类,打开不同的阀门分别导流 到超声洗液桶、水桶、油桶、乙醇桶、溶液桶中,再打开供液回液管路上的供液泵,根据需要 使用的浸液种类,再分别为浸液槽供液。 优选的技术方案,所述工艺的步骤3)中抛光头与网纹辊体压紧的压力范围分别 为:高压力的范围为0.4~0.6兆帕,中压力的范围为0.2~0.4兆帕,低压力的范围小于0.1 兆帕。 本发明与现有技术相比,具有如下有益效果: 1、本发明能对凹版印刷中的版辊、涂布辊、陶瓷辊或上胶辊等进行多种方式的综 合清洗; 2、本发明对各种版辊上进行抛光且效果好,不会在凹坑网纹辊上留下残留物,提 高其的使用寿命; 3、本发明对各种浸液进行环保处理且效果好,符合环保要求。 附图说明 图1是本发明所述凹坑网纹辊的抛光设备的结构主视图; 图2是图1的结构侧视图; 图3是图2的另一结构图; 图4是图1中的蒸馏罐和冷却罐的内部结构图; 图5图1中的蒸馏罐和冷却罐的另一内部结构图 图6是现有技术中的网纹压辊工作状态示意图; 图7是现有技术中压胶辊与刮刀的工作状态示意图; 图8是本发明中C型纹抛光原理效果示意图; 图9是图6和图7压胶辊与刮刀的效果示意图; 图10是本发明螺纹纹的抛光原理效果示意图。 附图标记 图中,1—升降机构;2—浸液槽;3—网纹辊体;4—抛光砂纸,41—金属刷;5—抛光 头;6—电机轴;7—升降台;8—第一电机;9—喷射部,91—喷射部,92—第二喷头,93—第三 喷头,94—第四喷头;10—第一丝杠;11—吹风部;12—膜卷;13—机架,131—把手,1311— 座体,1312—蛇形管,1313—第二液压杆,1314—第二液压缸,132—数码相机,133—显示 屏,134—收纳槽,135—第三液压杆,136—第三液压缸;14—回液管路,141—气泵;15—蒸 6 CN 111571332 A 说 明 书 4/8 页 馏罐,151—废液进口,152—罐内腔,153—罐体,154—液位感应器,155—热电偶,156—上 盖,157—安全阀,158—蒸汽流出管,159—电热管;16—冷却罐,161—盘管,162—罐体, 163—冷却内腔,164—制冷机;17—阀门;18—分流管;19—超声洗液罐;20—水罐;21—油 罐;22—乙醇罐;23—溶液罐;24—真空泵;25—供液泵;26—回液阀门;27—供液回液管路; 28—第一液压油缸;29—第一液压油缸支架;30—丝杠座;31—带座体;32—同步带,33—移 动块,34—电动卡紧装置,35—第二电机,36—第二丝杠,37—卡具;A1—原料液,A2—涂布 辊,A3—压辊,A4—材料,A5—剂量辊;B1—印刷材料,B2—压胶辊,B3—刮刀,B4—网纹辊, B5—胶液;C1—第一C型纹,C2—第二C型纹,C3—残留物,C4—第一交点,C5—第二交点, C6—第三交点,C7—第四交点,C8—第五交点;E1—第一纹路,E2—第二纹路,E3—第三纹 路;F1—第一直线划痕,F2—第二直线划,F3—残留物,F4—第一交点,F5—划痕,F6—第二 交点。