技术摘要:

本发明提供了一种连杆铜套压入机,包括上料移载机构;旋转进料机构,旋转进料机构安装在上料移载机构出料口端;下料移载机构,下料移载机构安装在旋转进料机构一侧且与上料移载机构相对设置;压装机构,压装机构安装在旋转进料机构的一侧且位于上料移载机构与下料移载 全部

背景技术:

连杆是发动机的关键部件,当其工作时,小头端通过活塞销与活塞相连,将作用于 活塞的气体压力通过大头端传递给连接的曲轴,从而实现活塞往复运动与曲轴旋转运动的 转化。连杆主要包含大头端、小头端、连杆盖和杆身,连杆盖和杆身通过螺栓连接结合。由于 连杆是模锻件,孔的加工余量较大,切削时会产生较大的应力,引起连杆产生形变,在实际 加工过程中,需要在小头端的小端孔内压入铜套,以增强小头端耐磨强度。现有技术中,一 般采用人工将铜套敲入至小端孔内,人工操作不仅效率低下(平均需要120秒才能完成一次 加工),而且压装稳定性差,已经越来越难以满足现代化生产的要求。

技术实现要素:

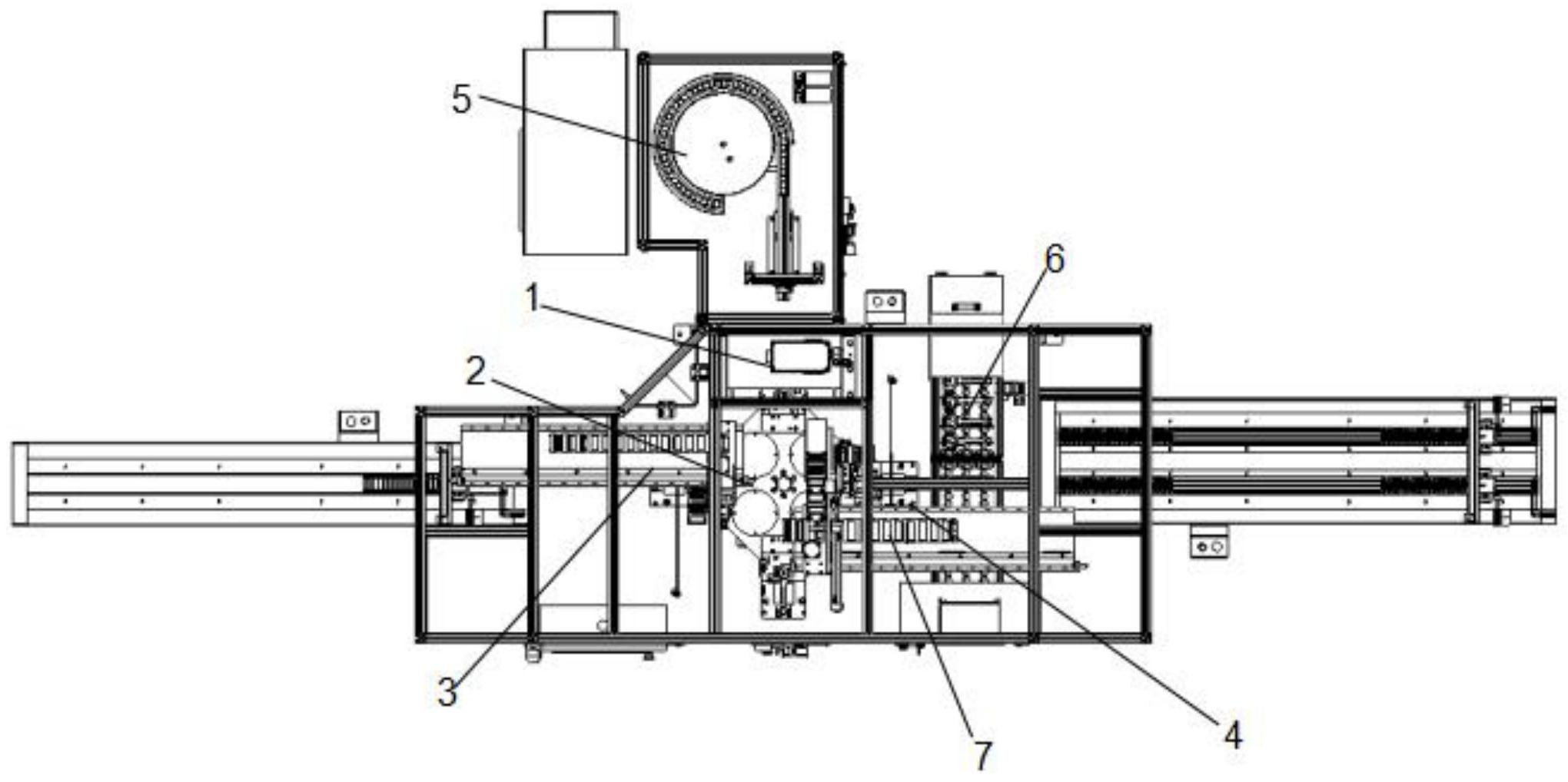

针对现有技术的不足,本发明提出了一种连杆铜套压入机,可以实现连杆和铜套 的自动上料、连杆和铜套之间的精确压装以及压装好的连杆的自动下料,全程无需人工参 与,并且可以实现铜套与连杆小端孔之间高度同心、精准且高效的对接压入,加工质量好, 生产效率高。 为实现上述技术方案,本发明提供了一种连杆铜套压入机,包括:上料移载机构; 旋转进料机构,所述旋转进料机构安装在上料移载机构出料口端,所述旋转进料机构包括 分割器,所述分割器的输入轴与驱动电机连接,旋转台固定在分割器的输出轴上,所述旋转 台上设置有多个以旋转台中心为圆心呈圆周阵列分布的连杆固定座,连杆固定座上设置有 与连杆相匹配的固定凹槽;下料移载机构,所述下料移载机构安装在旋转进料机构一侧且 与上料移载机构相对设置;压装机构,所述压装机构安装在旋转进料机构的一侧且位于上 料移载机构与下料移载机构之间,所述压装机构包括压缸机架,所述压缸机架安装在旋转 进料机构的一侧,冲压支承座安装在压缸机架上,工件摆放座安装在冲压支承座上方,所述 冲压支承座与工件摆放座之间通过缓冲导杆连接,缓冲导杆上套接有缓冲弹簧,连杆对位 缩口设置在工件摆放座正中心,铜套夹爪安装在连杆对位缩口的正上方,铜套夹爪的后方 安装有夹爪气缸,距离传感器安装在铜套夹爪的一侧且正对铜套夹爪设置,压装电缸安装 在压缸机架顶部且竖直向下设置,压装头通过接头座与压装电缸连接,所述压装头延伸至 铜套夹爪正上方,连杆定位压紧装置通过支架固定在接头座上且位于压装头的前侧,冲压 支承座的上方设置有导轨,移动座通过滑块安装在导轨上,接头座的一端固定在移动座上, 冲压支承座的底部设置有纠偏杆安装座,纠偏杆竖直向上固定在纠偏杆安装座上且纠偏杆 的顶部与连杆对位缩口正对设置,所述纠偏杆安装座底部设置有纠偏导杆,纠偏导杆的底 部贯穿压缸机架,纠偏气缸竖直向上安装在压缸机架底部,所述纠偏气缸的伸缩轴与纠偏 杆安装座固定连接;铜套送料机构,所述铜套送料机构安装在压装机构一侧,所述铜套送料 机构包括圆盘振动器和直振料道,所述直振料道的进料口与圆盘振动器的出料口连接,所 4 CN 111730310 A 说 明 书 2/7 页 述直振料道的进料口延伸至铜套夹爪上方。 本连杆铜套压入机的工作原理如下:上料移载机构将输送线上的连杆输送到旋转 进料机构的上料工位,并将连杆放置在旋转台的连杆固定座上的固定凹槽内,连杆的小口 端朝外,大口端朝内,然后驱动电机驱动旋转台旋转,将上料工位的连杆旋转至压装机构中 连杆对位缩口与铜套夹爪之间的位置,同时,铜套经过铜套送料机构中的圆盘振动器振动 上料,并通过直振料道传送至铜套夹爪处,夹爪气缸驱动铜套夹爪将铜套夹紧,然后压装电 缸驱动压装头旋转下压,通过压装头带动铜套旋转下压,通过距离传感器找正铜套油孔位 置,压装头下压的同时,底部纠偏气缸驱动纠偏杆安装座上顶,纠偏杆安装座在纠偏导杆的 限位下直线上顶,将安装在纠偏杆安装座上的纠偏杆贯穿铜套,实现铜套的定心,防止铜套 在旋转下压时因为发生偏移而导致压入的精度不够,并且铜套在旋转下压过程中,安装在 接头座上且位于压装头前侧的连杆定位压紧装置跟随压装头同步下压,连杆定位压紧装置 用于压紧连杆的大端孔,防止铜套向下旋压过程中因为压力不均导致连杆的大端孔翘起, 当压装头带动铜套旋转下压到位后,铜套被精准的压入至连杆的小端孔内,纠偏杆复位,压 装头反向旋转复位;然后驱动电机驱动旋转台继续旋转,将压装工位的连杆旋转至下料工 位,下料移载机构将完成铜套压装的连杆从连杆固定座上的固定凹槽内取出,输送至下道 工序。 优选的,所述上料移载机构包括上料移载机架,所述上料移载机架上设置有上料 导轨,上料移动座安装在所述上料导轨上,上料移载机架上还安装有与上料导轨平行设置 的上料齿条,上料驱动电机竖直向下安装在上料移动座上,所述上料驱动电机的输出轴上 安装有齿轮,所述齿轮与上料齿条啮合,上下驱动气缸固定在上料移动座上且竖直向下设 置,上料夹手驱动气缸固定在上下驱动气缸的伸缩轴上,上料夹手与上料夹手驱动气缸连 接。实际工作过程中,通过上料驱动电机可以带动齿轮转动,通过齿轮与上料齿条之间的配 合,实现上料移动座的横向移动,通过上下驱动气缸可以驱动上料夹手上下移动,通过上料 夹手驱动气缸驱动上料夹手的开合,实现对连杆的夹取或者松开。 优选的,所述上料移载机架的前后两端侧上均安装有到位接近开关,以便精确控 制上料夹手的移动位置。 优选的,所述下料移载机构包括下料移载机架,所述下料移载机架上设置有下料 导轨,下料移动座安装在所述下料导轨上,下料移载机架上还安装有与下料导轨平行设置 的下料齿条,下料驱动电机竖直向下安装在下料移动座上,所述下料驱动电机的输出轴上 安装有齿轮,所述齿轮与下料齿条啮合,上下移动驱动气缸通过横向移动座安装在下料移 动座上且竖直向下设置,横向驱动气缸水平固定在下料移动座上,所述横向驱动气缸的伸 缩轴与横向移动座固定连接,下料夹手驱动气缸固定在上下移动驱动气缸的伸缩轴上,下 料夹手与下料夹手驱动气缸连接。实际工作过程中,首先通过下料驱动电机驱动下料移动 座移动至下料工位,下料夹手驱动气缸驱动夹手张开,然后上下移动驱动气缸驱动下料夹 手移动至连杆上方,下料夹手驱动气缸驱动夹手将连杆夹紧,上下移动驱动气缸驱动下料 夹手复位,然后下料驱动电机驱动下料移动座移动至下道工序,此外通过横向驱动气缸可 以驱动下料夹手横向移动(将连杆放置到抽检返出轨道或者不良品返出轨道上)。 优选的,所述连杆定位压紧装置包括导向座和导向杆,所述导向座通过支架固定 在接头座上,导向杆竖直贯穿导向座,压块固定在导向杆的底部,缓冲弹簧套接在导向杆上 5 CN 111730310 A 说 明 书 3/7 页 且位于压块和导向座之间。实际工作过程中,定位压紧装置跟随压装头同步下压,通过压块 压紧连杆的大端孔,防止铜套向下旋压过程中因为压力不均导致连杆的大端孔翘起,缓冲 弹簧起到压力调节的作用。 优选的,所述连杆固定座上设置有定位销和到位感应器,通过到位感应器可以精 确定位连杆固定座的移动位置,并通过定位销进行定位。 优选的,所述下料移载机构的一侧设置有抽检返出轨道,当需要抽检时,通过下料 移载机构将压装完成后的连杆送入抽检工位,抽检完成后,通过抽检返出轨道输出,便于抽 检操作。 优选的,所述下料移载机构的一侧设置有不良品返出轨道,抽检不合格,可以将压 装后的连杆放置在不良品返出轨道上输出。 本发明提供的一种连杆铜套压入机的有益效果在于: 1)本连杆铜套压入机设计紧凑、自动化程度高,通过上料移载机构、旋转进料机 构、下料移载机构、压装机构和铜套送料机构之间的配合,可以实现连杆和铜套的自动上 料、连杆和铜套之间的精确压装以及压装好的连杆的自动下料,全程无需人工参与,通过机 器全自动控制上料-压装-下料,完成一件铜套的压入只需11秒,相比传统的人工压装稳定 性更加精准科学,且工作效率大大提高(原人工操作大概120秒完成1件),人工成本也大大 节省; 2)本连杆铜套压入机通过压装机构的结构创新设计,可以实现铜套与连杆小端孔 之间高度同心、精准且高效的对接压入,加工质量好,生产效率高,通过在压装头同心底部 设计纠正机构,保证连杆小端孔与压装头同心咬合压装,高度保证整个过程的同心度;实际 工作过程中,通过压装电缸驱动压装头旋转下压,通过压装头带动铜套旋转下压,通过距离 传感器找正铜套油孔位置,压装头下压的同时,底部纠偏气缸驱动纠偏杆安装座上顶,纠偏 杆安装座在纠偏导杆的限位下直线上顶,将安装在纠偏杆安装座上的纠偏杆贯穿铜套,实 现铜套的定心,防止铜套在旋转下压时因为发生偏移而导致压入的精度不够,并且铜套在 旋转下压过程中,安装在接头座上且位于压装头前侧的连杆定位压紧装置跟随压装头同步 下压,连杆定位压紧装置用于压紧连杆的大端孔,防止铜套向下旋压过程中因为压力不均 导致连杆的大端孔翘起,当压装头带动铜套旋转下压到位后,铜套被精准的压入至连杆的 小端孔内。 附图说明 图1为本发明的俯视示意图。 图2为本发明的前视图。 图3为本发明中压装机构的立体结构示意图。 图4为本发明中压装机构的前视图。 图5为本发明中压装机构的侧视图。 图6为本发明中压装机构的局部结构放大图。 图7为本发明中旋转进料机构的立体结构示意图。 图8为本发明中旋转进料机构的侧视图。 图9为本发明中上料移载机构的立体结构图。 6 CN 111730310 A 说 明 书 4/7 页 图10为本发明中下料移载机构的立体结构图。 图11为本发明中下料移载机构的侧视图。 图12为本发明中连杆定位压紧装置的侧视图。 图中:1、压装机构;11、压缸机架;12、导轨;13、移动座;14、冲压支承座;15、工件摆 放座;16、压装头;17、压装电缸;18、伺服电机;19、纠偏气缸;110、纠偏导杆;111、纠偏杆; 112、纠偏杆安装座;113、连杆定位压紧装置;1131、压块;1132、缓冲弹簧;1133、导向座; 1134、导向杆;1135、顶板;1136、支架;114、接头座;115、缓冲导杆;116、铜套夹爪;117、夹爪 气缸;118、连杆对位缩口;119、距离传感器;2、旋转进料机构;21、分割器;22、驱动电机;23、 旋转台;24、连杆固定座;25、定位销;26、到位感应器;3、上料移载机构;31、上料移载机架; 32、上料导轨;33、上料移动座;34、上料驱动电机;35、上料齿条;36、上料夹手驱动气缸;37、 上料夹手;38、上下驱动气缸;39、到位接近开关;4、下料移载机构;41、下料移载机架;42、下 料导轨;43、下料齿条;44、下料移动座;45、下料驱动电机;46、横向驱动气缸;47、横向移动 座;48、下料夹手驱动气缸;49、上下移动驱动气缸;410、下料夹手;5、铜套送料机构;6、不良 品返出轨道;7、抽检返出轨道;8、连杆。