技术摘要:

本发明涉及纳米材料技术领域,公开了一种纳米级四氧化三钴的制备方法,包括以下步骤:通过水热法‑高温煅烧制备出了多孔球形微米级的四氧化三钴颗粒,所述四氧化三钴由许多纳米离子构成,结构脆弱,易破碎;在通过球磨法是微米级的四氧化三钴进一步破碎成纳米颗粒,严 全部

背景技术:

属于P型半导体的VIII族氧化物四氧化三钴由于具有比较好的空电子轨道,所以 电子对较容易与其融合,因此四氧化三钴是性能优良的过渡金属氧化物可作催化剂。现有 研究表明,四氧化三钴的粒度和形貌对它的催化性能影响也较大,纳米四氧化三钴可望获 得比大颗粒四氧化三钴更好的性能,在多相催化、锂离子蓄电池的阳极材料、太阳能吸收材 料和颜料等方面均具有重要的应用价值。 制备纳米四氧化三钴的方法可分为物理法和化学法。物理法操作简单,所得颗粒 纯度高,结晶性好,但粒度不易控制,对实验条件要求较高。化学法主要有溶胶凝胶法,电化 学法,热解法,化学沉淀法等。溶胶凝胶法以金属醇盐为原料为,故合成成本较高,且合成周 期长,烧结性差,干燥收缩性大。化学沉淀法虽具有工业应用前景,但团聚问题是制备工艺 中最大的难题。通常水热法制备的四氧化三钴会选用一个钴盐和一个沉淀剂作为前驱体溶 液,混合物放入反应釜中(提供高温高压环境),可制备出各种形貌的碳酸钴,然后通过高温 煅烧制备得到纯净的球形四氧化三钴粉末;但这个过程中存在以下问题:①一般水热法制 备很难得到四氧化三钴纳米颗粒;②还是存在少量的四氧化三钴会团簇在一起。 球磨法虽然可以降低粒径,但是在研究的过程中发现采用常规的球磨法球磨四氧 化三钴很难得到粒径足够小的纳米粒子,推测其原因为:1)微米级的四氧化三钴的结构比 较紧密,致使球磨至纳米级比较困难,故多采用大转速球磨;2)球磨至纳米级的四氧化三钴 容易团聚。

技术实现要素:

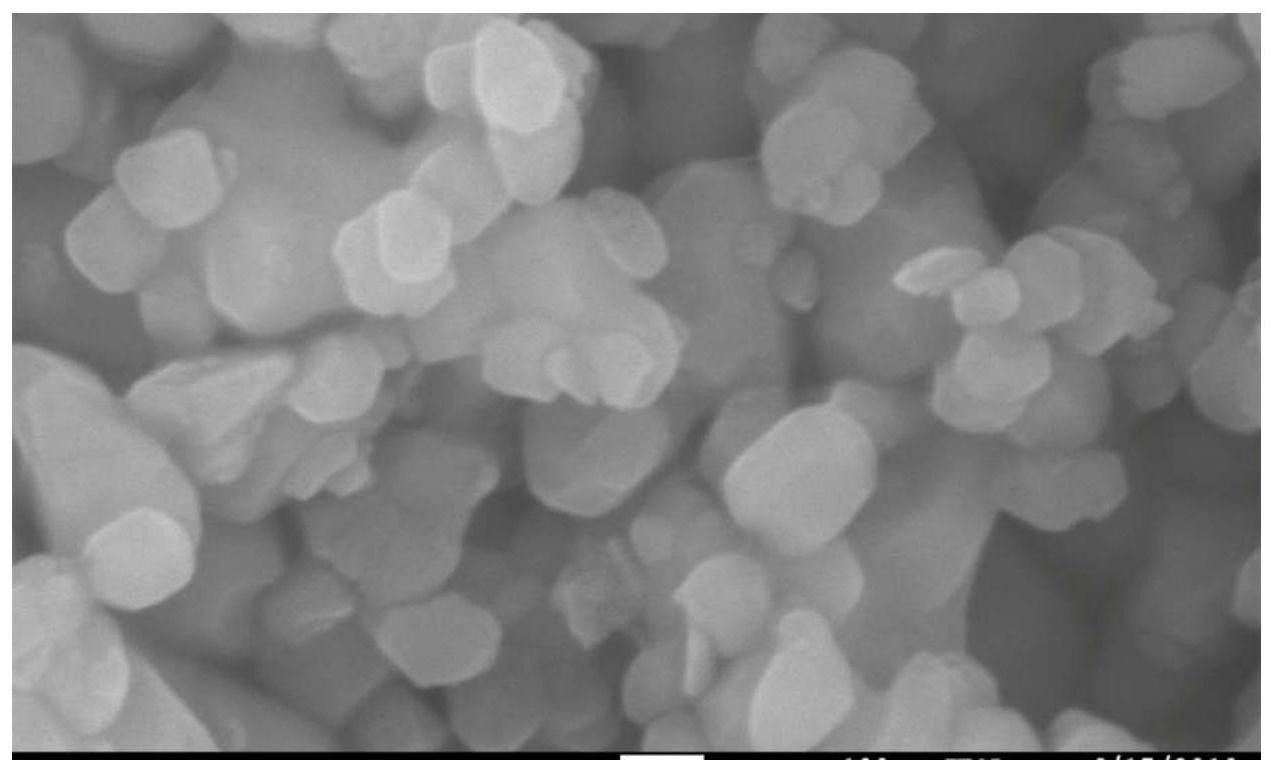

有鉴于此,本发明提供了一种制备纳米级四氧化三钴的方法,该方法能有效降低 四氧化三钴的粒径至100nm左右,且工艺简单,利于工业化生产。 为了实现上述目的,本发明采用以下技术方案: 一种制备纳米级四氧化三钴的方法,包括以下步骤: S1、称取六水合氯化钴、尿素溶于去离子水和丙三醇的混合溶液中,搅拌后静置至 透明无气泡,然后转入反应釜中,于120~160℃反应10~12小时,冷却至室温后抽滤,多次 离心洗涤,干燥得碳酸钴前驱体; S2、高温煅烧步骤S1制备的碳酸钴,条件为:600~650℃煅烧8~10小时,得四氧化 三钴; S3、将步骤S2制备的四氧化三钴放置于球磨罐中,采用氧化锆球铺满球磨罐底部, 然后加入无水乙醇至淹没小球,球磨时间为24-48h,球磨机的频率为25Hz,转速为:120-150 转每分钟,球磨后干燥即得纳米四氧化三钴;所述氧化锆球的不同直径配比为1cm:0.8cm: 0.5cm=1:1:1。 3 CN 111717937 A 说 明 书 2/4 页 优选的,所述六水合氯化钴、尿素、去离子水和丙三醇的质量体积比为1g:2g: 10ml:30ml。 优选的,所述步骤S1中反应釜的升温速率为:2℃/min 优选的,所述步骤S2中煅烧过程的升温速率为:10℃/min 优选的,步骤S1所述洗涤所用的洗涤液为无水乙醇。 优选的,步骤S1所述干燥温度为100℃。 本发明的有益效果为:1)采用水热法-煅烧制备的微米级四氧化三钴,粒径均匀约 12微米,通过电镜图片可以发现,该微米级四氧化三钴为多孔球形且由许多纳米粒子堆积 在一起;2)由于微米级四氧化三钴颗粒机构十分脆弱,外力很容易使其结构破碎,从而导致 大量纳米粒子的脱落,通过设置球磨条件,采用较小转速、不同粒径一定比例数量的氧化锆 质地小球以及加入一定比例的溶剂来促进球磨,在有效破碎微米级四氧化三钴的前提下, 避免了纳米颗粒的团聚,得到了平均粒径为100多纳米的四氧化三钴,有效提高了四氧化三 钴的电学性能。 附图说明 图1为球形CoCO3的XRD图; 图2为球形CoCO3的5000倍率下的SEM图; 图3为球形Co3O4的XRD图; 图4为球磨前的球形Co3O4的7000倍率下的SEM图; 图5为球磨后的纳米Co3O4的XRD图; 图6为丙酮作溶剂球磨后的Co3O4的20000倍率下的SEM图; 图7为乙醇作溶剂球磨后的纳米Co3O4的8000倍率下的SEM图; 图8为使用SMile软件测量粒径的统计图。