技术摘要:

本发明涉及一种感应式过孔旋转导电环,属于电能传输技术领域,解决了现有技术中导电环安全性差、能量传递效率低的问题。本发明包括内环绕组、外环绕组和轴承,外环绕组设在内环绕组的外周,且外环绕组与内环绕组之间设有气隙,轴承设在内环绕组的端部并连接内环绕组和 全部

背景技术:

旋转导电环用于转动轴上设备的供电,传统的接触式滑动导电环应用在高速转动 轴上时,导电滑环和电刷之间的磨损非常剧烈,需要经常更换甚至在转动轴高速运行时无 法使用;并且如果转动轴的直径较大时,过孔导电滑环的直径较大,其滑环相对运动的速度 较大,导电环磨损将更加剧烈。因此传统的接触式滑动导电环在大轴径的高速转动轴上的 应用受到限制,甚至无法使用。通过电磁感应原理而实现的感应导电方式属于非接触式的 导电方式,成为一种实现高速转轴上供电的有效途径。 现有感应式导电环均使用分体式结构,主要有上、下感应线圈布置的方式和内、外 感应线圈的布置方式,但是两种布置方式的原边绕组和副边绕组均为独立结构。这种形式 的感应导电环在使用时需要对其进行调心,使其两个线圈的中心重合,否则两个线圈之间 容易产生摩擦导致供电失败甚至发生危险;同时,为了保证调心工作的需要,两个线圈之间 的间隙较大,导致磁通漏损严重,使得能量传递效率低下。

技术实现要素:

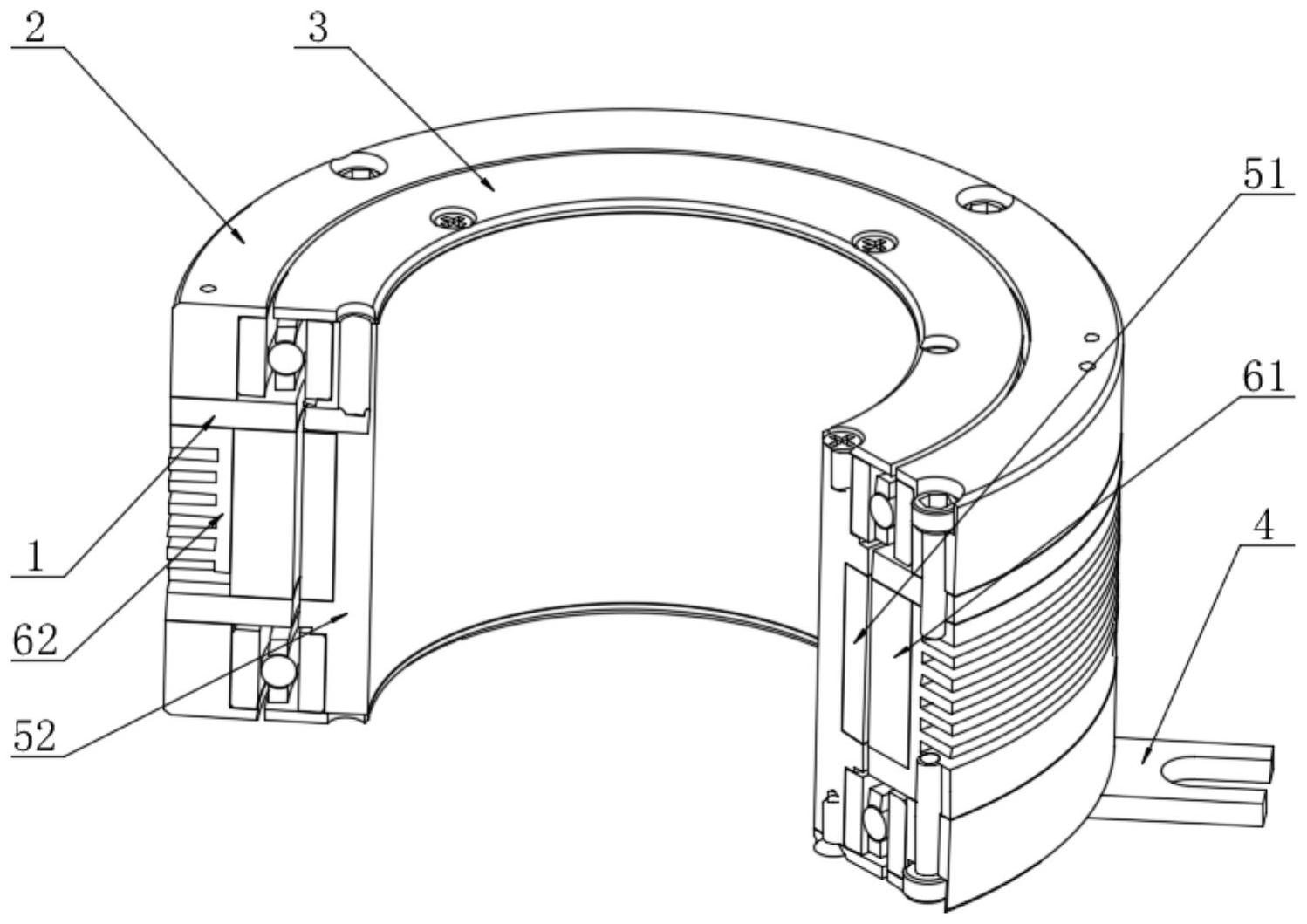

鉴于上述的分析,本发明实施例旨在提供一种感应式过孔旋转导电环,用以解决 现有导电环安全性差、能力传递效率低的问题。 本发明提供了一种感应式过旋转孔导电环,包括内环绕组、外环绕组和轴承,外环 绕组设在内环绕组的外周,且外环绕组与内环绕组之间设有气隙,轴承设在内环绕组的端 部并连接内环绕组和外环绕组,内环绕组能够相对外环绕组转动。 进一步,所述气隙为0.2~0.5mm。 进一步,所述内环绕组包括内环线圈和内环骨架,内环线圈绕制在内环骨架上。 进一步,所述内环骨架包括第一轴承安装部、第二轴承安装部和绕线部,第一轴承 安装部和第二轴承安装部设在绕线部的两端。 进一步,所述第一轴承安装部与绕线部的连接处设有第一电磁感应环;所述第二 轴承安装部与绕线部的连接处设有第二电磁感应环; 第一电磁感应环和第二电磁感应环均设在所述内环骨架的外部。 进一步,所述外环绕组包括外环线圈和外环骨架,外环线圈单独绕制,并设在外环 骨架内。 进一步,所述外环骨架为横截面为L形结构的回转体,L形结构包括长边部和短边 部,短边部回转形成第三电磁感应环。 进一步,过孔旋转导电环还包括外圈压盖、轴承座和防尘盖,所述轴承包括第一轴 承和第二轴承; 第一轴承套设在所述第一轴承安装部上,第二轴承套设在所述第二轴承安装部 3 CN 111585357 A 说 明 书 2/7 页 上; 外圈压盖设在外环骨架的上部,轴承座设有两个,两个轴承座分别设在第一轴承 和第二轴承的外部,防尘盖盖设在内环骨架的两端。 进一步,所述内环骨架、外环骨架和外圈压盖均由铁磁材料制作;所述轴承座由顺 磁性材料制作。 进一步,所述内环线圈的外径不大于第一电磁感应环的外径;所述外环线圈内径 不小于第三电磁感应环的内径。 与现有技术相比,本发明至少可实现如下有益效果之一: (1)通过轴承将外环绕组和内环绕组连接,既能够保证内环绕组和外环绕组的中 心重合,在过孔旋转导电环使用时无需进行调心工作,安装使用方便;又能够将内环绕组和 外环绕组之间的气隙减小到0.2~0.5mm,使得过孔旋转导电环的漏磁通减少,过孔旋转导 电环的能量传递效率得到有效提高。 (2)外环骨架与轴承座连接,轴承座通过轴承与内环骨架连接,能够避免因安装不 当或者主轴转动引起的振动而导致的内环绕组和外环绕组中心偏移,进而避免内环绕组和 外环绕组之间的摩擦,使得过孔旋转导电环感应导电的方式更加安全。 (3)外环骨架的外部平行设有多个散热片或设有环形冷却槽,环形冷却槽的外部 设有密封部,冷却液通过冷却液入口管进入环形冷却槽,将过孔旋转导电环内部的热量带 走从冷却液出口管流出,散热片或冷却液能够及时将过孔旋转导电环工作时产生的热量散 发出去,从而能够保证过孔旋转导电环长时间工作时不会因为温度过高导致能量传递效率 降低。 (4)止转片与轴承座连接,避免外环绕组随着内环绕组一起转动,保证了过孔旋转 导电环的电能传输的可行性。 (5)防尘盖与轴承座的间隙不与气隙正对,避免了外部灰尘落入内部线圈和外部 线圈上,保证了过孔旋转导电环感应导电的安全性。 本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本 发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而 易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所 特别指出的内容中来实现和获得。 附图说明 附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图 中,相同的参考符号表示相同的部件。 图1为具体实施例的过孔旋转导电环结构示意图; 图2为具体实施例的过孔旋转导电环感应原理示意图; 图3为具体实施例的过孔旋转导电环的外圈骨架结构图; 图4为具体实施例的过孔旋转导电环的外圈骨架的剖面图; 图5为具体实施例的过孔旋转导电环的内圈骨架结构示意图; 图6为具体实施例的过孔旋转导电环的内圈骨架的剖面图; 图7为具体实施例的过孔旋转导电环的冷却液冷却局部结构示意图。 4 CN 111585357 A 说 明 书 3/7 页 附图标记: 1-外圈压盖;2-轴承座;3-防尘盖;4-止转片;51-内环线圈;52-内环骨架;521-第 一轴承安装部;522-第二轴承安装部;523-绕线部;524-第一电磁感应环;525-第二电磁感 应环;61-外环线圈;62-外环骨架;621-散热片;622-线圈安装口;623-第三电磁感应环; 624-环形冷却槽;625-密封部;6251-冷却液入口管;6252-冷却液出口管。