技术摘要:

本发明提供了一种水气同步的气体浓度检测装置及检测方法,所述的气体浓度检测装置包括壳体,壳体进水口处设置有平衡膜组件,壳体内部设置有激光传感器,所述的平衡膜组件和激光传感器循环连接用于对待测水体进行气液分离并检测气体中各气相组分的浓度;所述的激光传感 全部

背景技术:

环境是人类赖以生存的基础。随着世界经济的发展,环境污染日趋严重,不仅造成 了巨大的经济损失,而且逐渐危害着人类的生存环境,因此环境保护已成为很多国家的研 究课题之一。全球气候变化、温室效应、光化学烟雾的形成、酸雨、平流层中臭氧层的破坏等 等,这一切都在影响着人类的生存环境,它们的形成都与大气中痕量气体的浓度有关。例 如:煤炭、石油天然气的过量燃烧造成空气中CO2浓度上升,引起地球表面变热造成海平面 上升、气候反常、土地干旱等,同时也对人体机能造成影响,引起头疼、乏力、呕吐、呼吸困难 等中毒症状;又如,由于石油化工生产、污水/垃圾处理厂、汽油发动机废气、冶金工业等的 生产加工过程及各种化工原料加工和使用过程以及木材、烟草等有机物不完全燃烧过程而 产生的挥发性有机物由于其具有毒性、刺激性、致癌作用会导致人体呈现种种不适。大气中 的痕量污染气体主要包括:CO2、CH4、N2O、NH3、SO2、C2H2、C2H4、C2H6等等,它们的浓度主要在ppm 量级范围内,精确测量这些痕量气体成分对大气污染监测及治理非常重要。 大气痕量气体监测技术主要分为化学法和光谱法。传统的空气污染监测方法是以 湿式化学技术和吸气取样后的实验分析为基础的,但由于其响应慢、预处理过程复杂,无法 满足大气污染气体的实时、在线、遥感监测的需要。而逐渐发展起来的光谱学在这些方面有 明显的优势,主要表现在:易于实现完全非接触在线自动监测、仪器的灵敏度高、测量范围 广、可反映一个区域的平均污染程度、系统易于维护等等。光谱法是利用光和大气污染分子 相互作用特性来进行监测的。 近年来在环境污染监测中几种很有应用前景的光学和光谱技术有:紫外到可见波 段的差分吸收光谱学技术、多种污染物监测的红外波段傅里叶变换红外光谱技术、可调谐 二极管激光吸收光谱学技术、差分吸收激光雷达技术、激光诱导荧光技术等。在这些技术 中,调谐二极管激光吸收光谱技术凭借其高灵敏度、响应时间快,可实时在线监测的特点而 越来越广泛的应用于大气污染痕量气体的监测。 CN110470623A公开了一种气体浓度检测系统,包括主控制器、激光信号产生装置、 信号分离器、光波动信息提取装置及气体浓度检测装置。主控制器控制激光信息产生装置 出射预设波长的激光信号,并通过拟合处理待测气体浓度数据和光波动数据得到去除光波 动干扰的气体浓度;信号分离器将激光信号分为第一束光信号和第二束光信号,并分别出 射至光波动信息提取装置和气体浓度检测装置;光波动信息提取装置利用第一束光信号提 取激光光源的光波动信息;气体浓度检测装置利用第二束光信号测量待测气体的气体浓 度。 CN204855367U公开了一种用于检测气体浓度的激光光谱仪,所述激光光谱仪具 有:激光器,其在一定宽度的波长范围内是可调谐的;测量体积,其中装有待测气体,待测气 5 CN 111551492 A 说 明 书 2/9 页 体具有在波长范围中的待测吸收;第一光检测器;评估和控制单元,其用于控制激光器并对 第一光检测器上检测到的光强度进行评估并从而确定气体浓度;以及,用于校准波长范围 宽度的装置。为了提供经改进的激光光谱仪和方法来检测气体浓度,使得能够更加简单且 尽可能更好地进行校准而提出的是,用于校准宽度的装置具有干涉仪,至少一部分激光被 引导通过所述装置且被第一光检测器或另一个光检测器检测到,及,评估和控制单元被设 计成根据所生成的干扰信号推断对波长范围的宽度进行的校准。 CN108226094A公开了一种气体浓度监测系统,包括激光产生装置、微控制器、光电 探测装置及气体光纤传感装置。微控制器与光电探测装置电连接。气体光纤传感装置用于 探测待测气体。激光产生装置用于输出信号光。信号光传输至气体光纤传感装置内,一部分 所述信号光被气体光纤传感装置内的待测气体吸收,另一部分所述信号光从气体光纤传感 装置输出并传输光电探测装置。光电探测装置用于将接收到的所述信号光转化为第一电信 号并将第一电信号发送给微控制器。 但目前已知的气体浓度检测装置只能检测大气中的气体浓度,无法对水体中的气 体浓度进行检测,而水气同步检测在环境污染监测领域仍有极大的需求。

技术实现要素:

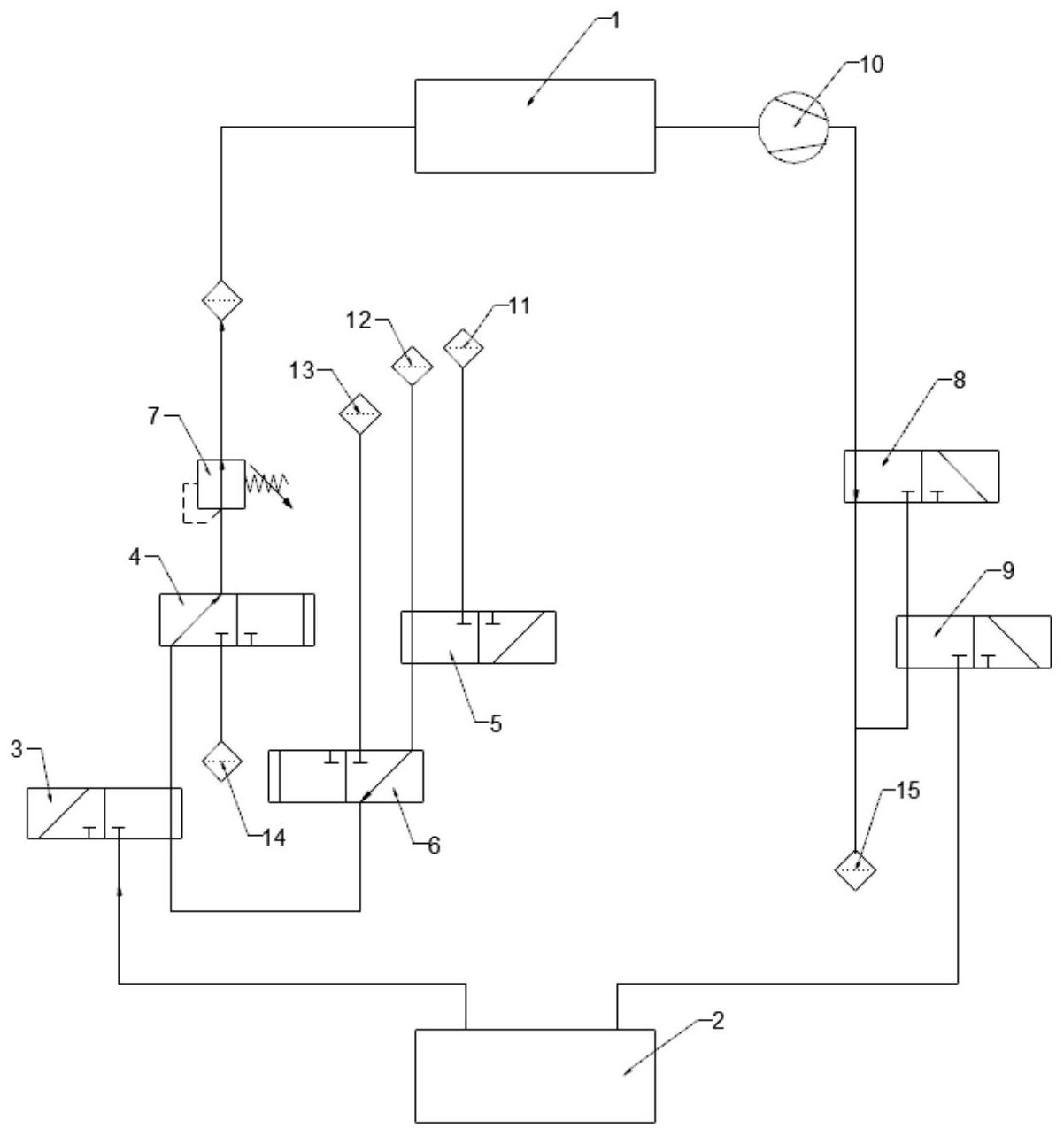

针对现有技术存在的不足,本发明的目的在于提供一种水气同步的气体浓度检测 装置及检测方法,本发明提供的气体浓度检测装置可以在较短时间内实现混合气体和水体 中的气体同步高精度检测。 为达此目的,本发明采用以下技术方案: 第一方面,本发明提供了一种海气同步走航的气体浓度检测装置,所述的气体浓 度检测装置包括壳体,壳体进水口处设置有平衡膜组件,壳体内部设置有激光传感器,所述 的平衡膜组件和激光传感器循环连接用于对待测水体进行气液分离并检测气体中各气相 组分的浓度;所述的激光传感器外接采气管路。 本发明提供的气体浓度检测装置能够自动完成对气体和水体中各气体组分浓度 的连续测定,在较短时间内实现气体和水体的同步高精度检测分析。 本发明提供的激光传感器的工作原理为:进入激光传感器的气体分子会吸收激光 离子,通过吸光度的改变来获得不同气体组分的浓度,通过设置激光传感器提高了检测精 度。 需要说明的是: (1)本发明提供的气体浓度检测装置实现了水气同步检测,此处的同步并不是指 水体检测和气体检测在某一时刻同时进行,而是在一个较短的时间段内分别完成水体检测 和气体检测,水体检测和气体检测的检测频率可以预先进行程序设定,设定完成后检测过 程自动运行。示例性地,可以设定一小时内进行3次气体检测和2次水体检测(由于水体检测 需要预先进行气液分析并循环稳定一端时间,理论上水体检测的检测周期更长)。气体检测 和水体检测可以交替进行,也可以一次完成,具体设定方式和检测频率可以结合使用场景 合理调整。 (2)本发明提供的气体浓度检测装置对待测气体种类没有具体要求和特殊限定, 待测气体为多种气体的混合气体,经本发明检测后可以一次同时输出待测气体中所有单一 6 CN 111551492 A 说 明 书 3/9 页 气体组分的含量数据。 (3)本发明所述水体检测是指对水体中的各气体组分进行检测,而不是对水体中 的各组分进行检测。因此,本发明设置了平衡膜组件,预先对待测水体进行气液分离,同时 经多次试验发现,一次分离无法提取水体中的所有气体组分,因此需要进行循环多次分离 提取,通过构建平衡膜组件和激光传感器之间的循环管路,气体每次流经平衡膜组件时会 与膜截留侧的待测水体发生浓度梯度驱动下的相互扩散,使得膜两侧的气体浓度趋于稳 定,此时激光传感器的测试结果也同样趋于温度,此为最终的实测结果。 作为本发明一种优选的技术方案,所述的壳体进水口连接采水管路。 优选地,所述的激光传感器分别独立地外接采气管路、第一标准气体管路和第二 标准气体管路。 作为本发明一种优选的技术方案,所述的壳体内部还设置有第一阀门、第二阀门、 第三阀门、第四阀门、第五阀门和第六阀门。 优选地,所述的第一阀门入口分别独立连接平衡膜组件和第四阀门,所述的第一 阀门出口连接第二阀门。 优选地,所述的第二阀门入口分别独立连接第一阀门和泄压管路,所述的第二阀 门出口连接激光传感器;所述的第二阀门与激光传感器之间的连接管路上设置有减压阀。 优选地,所述的第三阀门入口分别独立连接采气管路和第一标准气体管路,所述 的第三阀门出口连接第四阀门。 优选地,所述的第四阀门入口分别独立连接第三阀门和第二标准气体管路,所述 的第四阀门出口连接第一阀门。 优选地,所述的第五阀门入口连接激光传感器,所述的第五阀门出口分别独立连 接排气管路和第六阀门。 优选地,所述的激光传感器和第五阀门之间的连接管路上设置有输送装置。 优选地,所述的第六阀门入口连接第五阀门,所述的第六阀门出口分别连接排气 管路和平衡膜组件。 作为本发明一种优选的技术方案,所述的第一阀门为二位三通电磁阀门,所述的 第一阀门包括两种工作位态,当第一阀门切换至第一工作位态时连通平衡膜组件和第二阀 门,当第一阀门切换至第二工作位态时连通第四阀门和第二阀门。 优选地,所述的第二阀门为二位三通电磁阀,所述的第二阀门包括两种工作位态, 当第二阀门切换至第一工作位态时连通第一阀门和激光传感器,当第二阀门切换至第二工 作位态时连通泄压管路和激光传感器。 优选地,所述的第三阀门为二位三通电磁阀,所述的第三阀门包括两种工作位态, 当第三阀门切换至第一工作位态时连通第一标准气体管路和第四阀门,当第二阀门切换至 第二工作位态时连通采气管路和第四阀门。 优选地,所述的第四阀门为二位三通电磁阀门,所述的第四阀门包括两种工作位 态,当第四阀门切换至第一工作位态时连通第二标准气体管路和第一阀门,当第三阀门切 换至第二工作位态时连通第三阀门和第一阀门。 优选地,所述的第五阀门为二位三通电磁阀门,所述的第五阀门包括两种工作位 态,当第五阀门切换至第一工作位态时连通激光传感器和排气管路,当第三阀门切换至第 7 CN 111551492 A 说 明 书 4/9 页 二工作位态时连通激光传感器和第六阀门。 优选地,所述的第六阀门为二位三通电磁阀,所述的第六阀门包括两种工作位态, 当第六阀门切换至第一工作位态时连通第五阀门和排气管路,当第六阀门切换至第二工作 位态时连通第五阀门和平衡膜组件。 本发明设置了多组电磁阀,通过切换电磁阀的工作位态实现了不同工艺过程的独 立运行,从而确保在短时间内完成了水体和气体的气体浓度同步检测分析。 可以理解的是,本发明限定的第一工作位态和第二工作位态并非对二位三通阀的 限定,仅为了便于描述自行设定的命名方式,只要能保证切换阀门后实现不同管路或设备 之间的切换连接即可。 作为本发明一种优选的技术方案,所述的壳体内部还设置有数据处理单元和供电 单元,所述的数据处理单元电连接所述的气体分析单元,所述的数据处理单元用于接收并 记录气体分析单元传输的检测数据;所述的供电单元与数据处理单元电性连接,所述的供 电单元用于向数据处理单元供电。 第二方面,本发明提供了一种水气同步的气体浓度检测方法,采用如第一方面所 述的水气同步的气体浓度检测装置对气体和水体中的各气相组分浓度进行同步分析检测, 所述的气体浓度检测方法包括: 待测水体通入气体浓度检测装置,平衡膜组件对待测水体进行气液分离,分离得 到的气体在平衡膜组件和激光传感器之间循环流动,当气体流经平衡膜组件时与待测水体 中的气体发生平衡扩散直至气体浓度趋于稳定后由激光传感器对气体中各气相组分进行 分析检测;待测气体经采气管路通入激光传感器,对待测气体中各气相组分进行分析检测。 作为本发明一种优选的技术方案,所述的气体浓度检测方法包括独立运行的如下 四种工艺过程:激光传感器标定、水体检测、气体检测和检测结果校正。 所述的激光传感器标定过程具体包括: 第一标准气体管路向激光传感器通入第一标准气体,对激光传感器进行标定。 优选地,所述的水体检测过程具体包括: 待测水体由采水管路送入气体浓度检测装置,待测水体经平衡膜组件气液分离, 分离出的气体在平衡膜组件和激光传感器之间循环流动,当气体流经平衡膜组件时,膜组 件两侧的气体和待测水体进行平衡扩散直至激光传感器检测到气体中各气相组分浓度趋 于稳定后输出检测结果,检测完成后排气。 在本发明中,平衡膜组件只允许待测水体中的气体通过,如甲烷、二氧化碳和水气 等。可选的平衡膜组件为硅平衡膜。待测水体流经平衡膜组件时,发生气液分离,但一次气 液分离的效果较差,不足以过滤获取待测水体中的绝大多数气体,由此造成测量结果偏差, 因此需要经过循环过滤,通过膜组件两侧气体浓度梯度形成的压力差完成待测水体与气体 的充分分离,当膜一侧的待测水体中某一组分气体浓度高于膜另一侧的该组分气体浓度 时,在压力差的作用下,该组分气体会由膜截留侧的待测水体向膜过滤侧扩散转移;当膜一 侧的待测水体中某一气体组分浓度低于膜另一侧的该组分气体浓度时,该组分气体会由膜 的过滤侧向截留侧的待测水体中扩散转移,由此便得到待测水体中该气体组分的稳定浓 度。 优选地,所述的气体检测过程具体包括: 8 CN 111551492 A 说 明 书 5/9 页 待测气体由采气管路通入激光传感器,激光传感器对待测气体中各气相组分进行 分析输出检测结果。 优选地,所述的检测结果校正过程具体包括: 第二标准气体由第二标准气体管路通入激光传感器,第二标准气体的实测结果与 标准值之差为检测误差,在水体检测过程或气体检测过程中输出的检测结果基础上算入检 测误差得到校正后的检测结果,将校正后的检测结果传输至数据处理单元。 示例性地,本发明所述的检测结果校正方式是指:如果测量200ppm的标准气体,激 光传感器得到的测量结果为201ppm,则实际测得的数据在处理时可以在结果上加1ppm。 作为本发明一种优选的技术方案,通过切换气体浓度检测装置内的阀门工作位态 实现不同工艺过程的独立运行。 优选地,采用如下方式实现不同工艺过程的独立运行: (Ⅰ)第二阀门、第三阀门、第五阀门和第六阀门切换至第一工作位态,第一阀门和 第四阀门切换至第二工作位态,第一标准气体管路连通激光传感器入口,激光传感器出口 连通排气管路,进行激光传感器标定; (Ⅱ)第一阀门、第二阀门切换至第一工作位态,第五阀门和第六阀门切换至第二 工作位态,平衡膜组件和激光传感器循环连通,进行水体检测,检测结束后,将第五阀门和 第六阀门切换至第一工作位态,激光传感器出口切换连接至排气管路,进行管路排气; (Ⅲ)第一阀门、第三阀门和第四阀门切换至第二工作位态,第二阀门、第五阀门和 第六阀门切换至第一工作位态,采气管路连通激光传感器入口,激光传感器出口连通排气 管路,进行气体检测; (Ⅳ)第二阀门、第三阀门、第四阀门、第五阀门和第六阀门切换至第一工作位态, 第一阀门切换至第二工作位态,第二标准气体管路接入激光传感器入口,激光传感器出口 接入排气管路,进行检测结果校正。 作为本发明一种优选的技术方案,所述的气体浓度检测方法还包括管路定期泄 压。 优选地,所述的管路定期泄压过程中阀门工作位态的切换方式为: 保持其他阀门的工作位态不变,第二阀门切换至第二工作位态,泄压管路连通减 压阀,对管路进行泄压。 本发明之所以可以实现短时间内四种完全不同的工艺路线之间的任意切换,是因 为设置了多组电磁阀,通过程序控制各个电磁阀的工作位态实现了短时间内不同工艺路线 的自由切换。各个电磁阀的逻辑控制以及工作位态的配合关系也是本发明的主要发明点之 一。 示例性地,本发明提供的气体浓度检测方法具体包括如下步骤: (1)激光传感器标定:第二阀门、第三阀门、第五阀门和第六阀门切换至第一工作 位态,第一阀门和第四阀门切换至第二工作位态,第一标准气体管路依次经第四阀门、第一 阀门和第二阀门连通激光传感器入口,激光传感器出口经第五阀门连通排气管路,第一标 准气体管路向激光传感器通入第一标准气体(400ppm的标准气体),对激光传感器进行单点 标定; (2)水体检测:第一阀门、第二阀门切换至第一工作位态(第三阀门和第四阀门的 9 CN 111551492 A 说 明 书 6/9 页 工作位态无关紧要,因为一旦第一阀门切换至第一工作位态时即切断了采气管路、第一标 准气体管路和第二标准气体管路与激光传感器之间的连接),第五阀门和第六阀门切换至 第二工作位态,平衡膜组件出口依次经第一阀门和第二阀门与激光传感器入口连通,激光 传感器出口依次经第五阀门和第六阀门与平衡膜组件入口连通,从而在激光传感器和平衡 膜组件之间形成循环连接,待测水体经采水管路送入气体浓度检测装置,待测水体经平衡 膜组件气液分离,分离出的气体在平衡膜组件和激光传感器之间循环流动,当气体流经平 衡膜组件时,平衡膜组件两侧的气体和待测水体在浓度差的驱动下进行扩散直至激光传感 器检测到气体中各气相组分浓度趋于稳定后输出检测结果,检测结束后,将第五阀门和第 六阀门切换至第一工作位态,激光传感器出口切换连接至排气管路,进行管路排气; (3)气体检测:第一阀门、第三阀门和第四阀门切换至第二工作位态,第二阀门、第 五阀门和第六阀门切换至第一工作位态,采气管路依次经第三阀门、第四阀门、第一阀门和 第二阀门连通激光传感器入口,激光传感器出口经第五阀门连通排气管路,待测气体经采 气管路送入激光传感器,激光传感器对待测气体中各气相组分进行分析后输出检测结果; (4)检测结果校正:第二阀门、第三阀门、第四阀门、第五阀门和第六阀门切换至第 一工作位态,第一阀门切换至第二工作位态,第二标准气体管路依次经第四阀门、第一阀门 和第二阀门接入激光传感器入口,激光传感器出口经第五阀门接入排气管路,第二标准气 体管路向激光传感器通入第二标准气体(200ppm的标准气体),对水体检测过程或气体检测 过程中得到的检测结果进行校正,校正后的检测结果传输至数据处理单元;校正过程包括: 第二标准气体的实测结果与标准值之差为检测误差,在水体检测过程或气体检测 过程中输出的检测结果基础上算入检测误差得到校正后的检测结果; (5)定期泄压:定期对系统管路进行泄压,保持其他阀门的工作位态不变,第二阀 门切换至第二工作位态,泄压管路经第二阀门连通减压阀,对管路进行泄压。 与现有技术相比,本发明的有益效果为: (1)本发明提供的气体浓度检测装置能够自动完成对气体和水体中各气体组分浓 度的连续测定,通过设置激光传感器实现了气体和水体的高精度气体含量检测。 (2)本发明设置了多组电磁阀,通过切换电磁阀的工作位态实现了不同工艺过程 的独立运行,从而确保在短时间内完成了水体和气体的气体浓度同步检测分析。 附图说明 图1为本发明一个