技术摘要:

本发明公开了一种弯板机自动上下料装置,属于机械设备技术领域,包括:上料装置,上料装置包括上料机架、推送装置和升降装置,上料机架和升降装置沿上料机架的长度方向设置,且两者均安装于上料机架上;输送装置,输送装置靠近升降装置的一端与上料装置对接,输送装置 全部

背景技术:

目前,机械设备种类繁多,机械设备运行时,其一些部件甚至其本身可进行不同形 式的机械运动,弯板机为常见的机械设备,现有弯板机上下料大多采用的人工上下料,人工 上下料方式,不仅劳动强度大、工作效率低、板料弯制质量低,而且一发生危险,普通的工业 机器人或桁架机械手主要应用于一些薄板材的上下料,对于厚一点的板材,就要大一点的 设备,这样的自动上下料装置成本熬过、编程控制复杂和维修难,对于一些空间场地受限的 场合,具有一定的局限性。 因此,如何提供一种如何将弯制好的板料从弯板机里面取出来的关键问题,能够 实现全自动上下料,而且成本低、控制简单和维修方便的弯板机自动上下料装置是本领域 技术人员亟需解决的问题。

技术实现要素:

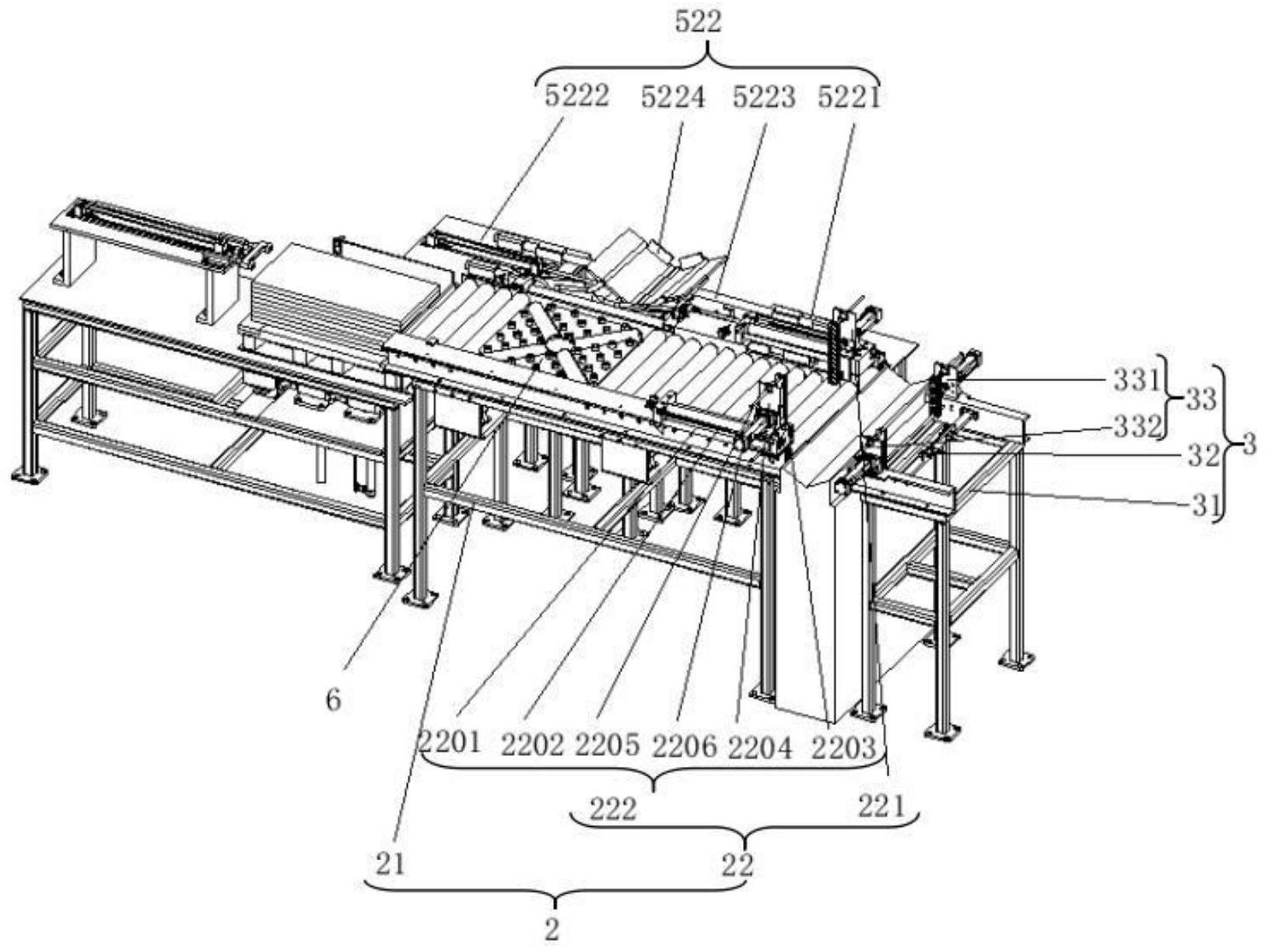

有鉴于此,本发明提供了一种弯板机自动上下料装置,解决了弯板机能够实现自 动上下料,而且成本低、控制简单和维修方便的问题。 为了实现上述目的,本发明采用如下技术方案: 弯板机自动上下料装置,包括: 上料装置,所述上料装置包括上料机架、推送装置和升降装置,所述上料机架和所 述升降装置沿所述上料机架的长度方向设置,且两者均安装于所述上料机架上; 输送装置,所述输送装置靠近所述升降装置的一端与所述上料装置对接,所述输 送装置位于所述上料机架和所述升降装置的延伸方向上,所述输送装置的中间区域设有万 向输送器; 固定装置,所述固定装置与所述输送装置的另一端相间布置; 弯板机,所述弯板机设于所述输送装置和所述固定装置之间; 下料装置,所述下料装置与所述万向输送器对接并设于所述输送装置的一侧。 采用上述技术方案的有益效果是:通过升降装置将放置在升降装置上的待加工金 属板料顶升至预设高度,通过推送装置将放置在升降装置上的待加工金属板料逐一推送到 输送装置的轨道上,实现自动上料功能,通过输送装置上设置的万向输送器,可以将输送装 置上的经弯板机压制好的物料从输送装置的侧方输送至下料装置中,通过固定装置实现对 待加工金属板料在弯板机加工过程中的定位作用。 进一步地,所述上料机架包安装支架、推送机构和顶架,所述推送机构和所述顶架 均安装于所述上料机架上,所述推送机构与所述顶架枢转连接,所述顶架与所述推送机构 连接。 采用上述技术方案的有益效果是:通过推送机构驱动顶架,顶架将升降装置上最 5 CN 111589966 A 说 明 书 2/7 页 上边的一块待加工金属板料向前推送一定距离,使待加工金属板料进入输送装置的轨道 内。 进一步地,所述推送机构包括气缸、光轴和光轴导向座,所述气缸的固定端与所述 安装支架通过气缸安装脚座固定连接,所述气缸的伸缩端与所述光轴导向座轴连接,所述 光轴导向座与所述顶架枢转连接,所述气缸与所述光轴平行设置,所述光轴的一端贯穿于 所述光轴导向座与所述顶架连接。 采用上述技术方案的有益效果是:通过气缸驱动顶架,在光轴导向座和光轴共同 作用下,气缸驱动顶架将待加工金属板料水平向前推送。 进一步地,所述升降装置包括驱动机构、行程控制机构和置物架; 驱动机构包括驱动电机、联轴器、蜗轮和螺杆,所述驱动电机与所述蜗轮通过所述 联轴器连接,所述蜗轮与所述螺杆连接,所述驱动电机固定安装与所述上料机架上; 所述行程控制机构包括对照式传感器、传感器安装架、探板安装环和探板,所述对 照式传感器固定安装于所述传感器安装架上,所述传感器安装架固定安装于所述上料机架 上,所述传感器安装架与所述螺杆平行布置,所述探板安装环与所述探板固定连接,所述探 板安装环与所述螺杆一端连接; 所述置物架上远离所述上料机架的一端设有前方挡板,所述置物架与所述螺杆的 另一端通过升降顶板固定连接。 采用上述技术方案的有益效果是:通过驱动电机驱动蜗轮,蜗轮带动螺杆在竖直 方向运动,通过对照式传感器控制,使升降装置每次向上推送一块待加工金属板料的厚度, 推送上去的待加工金属板料在推送装置顶架的作用下,将待加工金属板料推送至输送装置 的轨道上。 进一步地,所述输送装置包括输送机架和夹紧机构,所述夹紧机构设于所述输送 机架靠近所述弯板机的一端,所述夹紧机构包括左夹紧部和右夹紧部,所述左夹紧部和所 述右夹紧部镜像设置于所述输送机架上,且两者与所述输送机架固定连接。 采用上述技术方案的有益效果是:当待加工金属板料在输送装置的用作下,将待 加工金属板料推送至弯板机中,通过夹紧机构将待加工的金属板料定位固定,在输送装置 电机反转的情况下,夹紧机构能够将经弯板机压制成型的金属板料从弯板机中托出。 进一步地,所述左夹紧部和所述右夹紧部均设有夹紧基座、滑轨、夹紧板、夹紧支 架、导向杆和夹紧驱动气缸,所述夹紧基座沿所述输送机架长度方向设置并与所述输送机 架固定连接,所述滑轨与所述夹紧基座平行并与所述夹紧基座固定连接,所述夹紧支架垂 直于所述夹紧基座并与所述夹紧基座固定连接,所述夹紧板与所述夹紧支架平行布置,所 述夹紧支架上设有导向孔,所述导向杆的一端穿过所述导向孔与所述夹紧板固定连接,所 述夹紧驱动气缸固定安装于所述夹紧支架上,且所述夹紧驱动气缸的伸缩端贯穿于所述夹 紧支架并与所述夹紧板固定连接。 采用上述技术方案的有益效果是:夹紧板在夹紧驱动气缸的作用下,夹紧板相互 靠拢,对输送装置上的金属板料夹紧。 进一步地,所述固定装置包括固定机架、限位块和校正机构; 所述限位块固定安装于所述固定机架内部并位于所述输送装置的延伸方向上; 所述校正机构包括左校正部和右校正部,所述左校正部和所述右校正部镜像设置 6 CN 111589966 A 说 明 书 3/7 页 于所述固定机架上,所述左校正部和所述右校正部之间通过定位杆连接,所述定位杆的两 端与所述固定机架固定连接,所述左校正部和所述右校正部均与所述定位杆滑动连接。 采用上述技术方案的有益效果是:通过限位块可以将待加工的金属板料沿输送装 置的长度方向限位,通过左校正部和右校正部将待加工金属板料沿输送装置的宽度方向限 位,通过限位块左校正部和右校正部共同的作用,将待加工金属板料限位至弯板机中指定 的位置。 进一步地,所述下料装置包括导向滑台、自动落料装置和成品架; 所述导向滑台包括导向机架、导向滑杆和导向槽,所述导向滑杆设有两个,两个所 述导向滑杆平行设置,所述导向滑杆固定安装于所述导向槽的上表面,所述导向槽固定安 装于所述导向机架上; 所述自动落料装置包括自动落料机架和自动落料机构,所述自动落料机构固定安 装于所述自动落料机架上,所述自动落料机构与所述导向滑台对接; 所述自动落料装置设于所述自动落料装置的下方。 采用上述技术方案的有益效果是:通过导向滑台将压制成型的金属板料按指定方 向落入自动落料装置中。 进一步地,所述自动落料机构包括左自动落料部、右自动落料部、水平滑杆和挡 板; 所述左自动落料部包括左落料机架、左推送气缸、左落料斗和左导向轴,所述左推 送气缸的固定端固定安装于所述左落料机架上,所述左推送气缸的伸缩端与所述左落料斗 固定连接,所述左导向轴固定安装于左落料斗的上表面; 所述右自动落料部包括右落料机架、右推送气缸、右落料斗和右导向轴,所述右推 送气缸的固定端固定安装于所述右落料机架上,所述右推送气缸的伸缩端与所述右落料斗 固定连接,所述右导向轴固定安装于右落料斗的上表面; 所述水平滑杆设有两个,两个所述水平滑杆平行布置,所述水平滑杆的两端分别 与所述左落料机架和所述右落料机架固定连接,所述左落料斗和所述右落料斗的底部与所 述水平滑杆滑动连接; 所述左落料斗和所述右落料斗远离所述导向滑台的一端均设有挡板。 采用上述技术方案的有益效果是:通过左推送气缸驱动左落料斗,通过右推送气 缸驱动右落料斗,左推送气缸和右推送气缸驱向相反方向运动,将自动落料机构上压制成 型的金属板料缓慢落入成品架中。 进一步地,两个所述导向滑杆分别与所述左导向轴和所述右导向轴对接,所述导 向滑杆靠近所述左导向轴和所述右导向轴的一端设置为圆弧形。 采用上述技术方案的有益效果是:导向滑杆的末端采用圆弧形结构设计,使压制 成型的金属板料缓慢落入自动落料机构中。 附图说明 为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现 有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本 发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据 7 CN 111589966 A 说 明 书 4/7 页 提供的附图获得其他的附图。 图1附图为本发明提供的弯板机自动上下料装置的结构示意图; 图2附图为本发明提供的弯板机自动上下料装置的俯视结构示意图; 图3附图为本发明提供的弯板机自动上下料装置的左视结构示意图; 图4附图为本发明提供的上料装置的结构示意图; 图5附图为本发明提供的上料装置的主视结构示意图; 图6附图为本发明提供的上料装置的俯视结构示意图; 图7附图为本发明提供的上料装置C局部放大结构示意图; 图8附图为本发明提供的上料装置的左视结构示意图。