技术摘要:

本发明提供一种使用再生纤维湿浆的造纸工艺及其应用,工艺包括:将二次利用的外废依次经碎浆系统、高浓除渣器和粗筛处理得到湿浆,将湿浆经浓缩和螺旋压榨进行脱水处理,在螺旋压榨的进浆和出浆处添加杀菌剂,打包得到再生纤维湿浆;以5‑50%再生纤维湿浆和50‑95%废 全部

背景技术:

在造纸工艺生产过程中,需要使用大量的废纸作为原料,其中,废纸主要包括国内 废纸(简称国废)和国外废纸(简称外废)。为扩大造纸生产的产量以满足市场对原纸的需 求,造纸厂大量引进外废,然而,进口外废会带入大量的垃圾,造成环境污染。 目前,国家大力推广实施环保政策,所以,现阶段外废进口量持续减少,导致国废 紧张,废纸价格持续走高,进而造成造纸的生产成本增高。 为降低造纸成本,造纸厂开始对采用国废和外废生产的原纸或原纸产品进行二次 利用,以获得再生纤维湿浆,并将部分再生纤维湿浆代替部分废纸作为原料来生产原纸。然 而,现有使用再生纤维湿浆的造纸工艺并不稳定,造纸成本仍然居高不下。

技术实现要素:

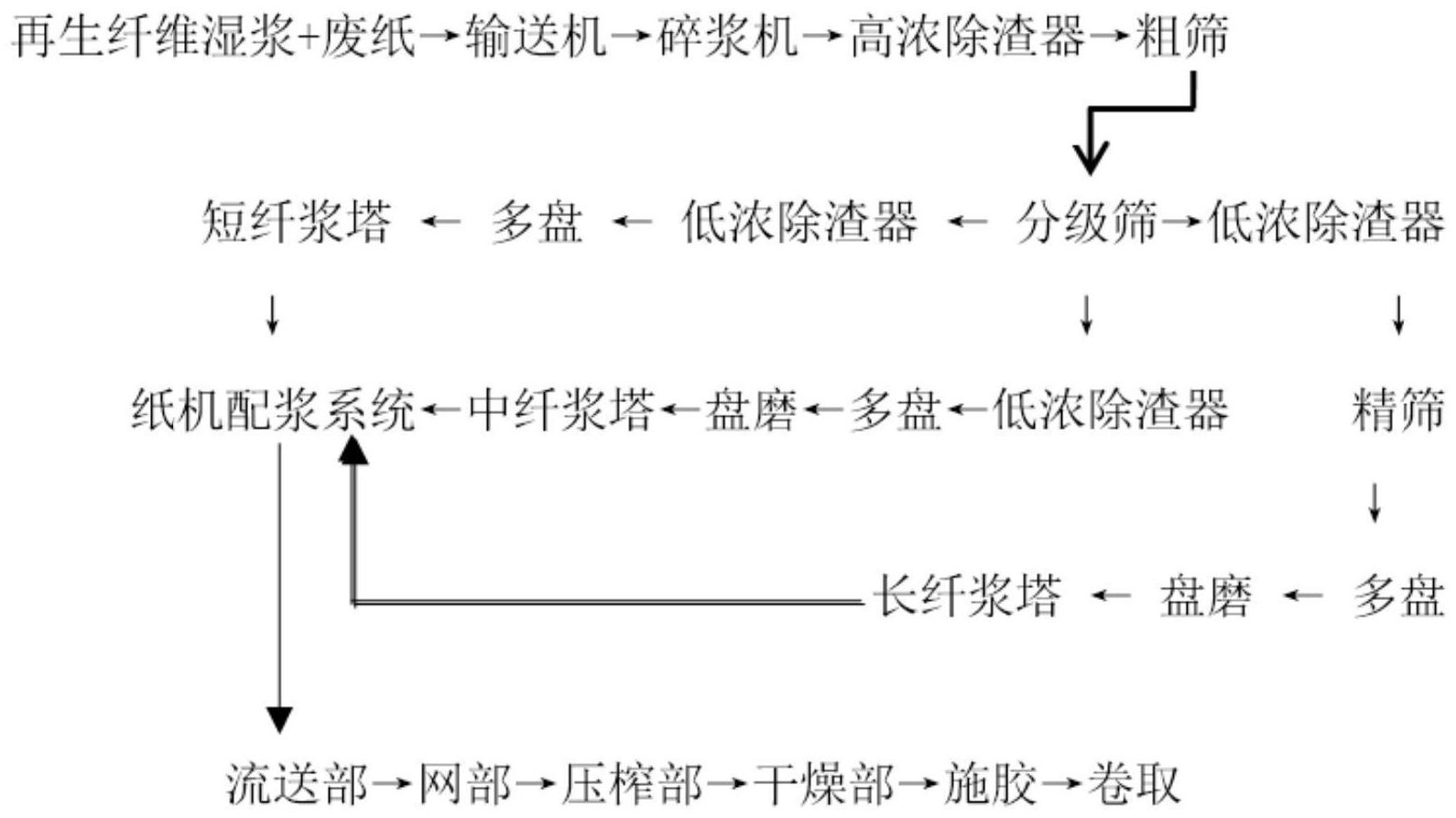

本发明的目的之一在于针对现有技术的不足,提供一种使用再生纤维湿浆的造纸 工艺,该造纸工艺在确保原纸质量的同时,还能有效降低造纸的原料成本,减少排渣,降低 环境污染,提高原料得率。 本发明的目的之二在于针对现有技术的不足,将所述的一种使用再生纤维湿浆的 造纸工艺用于生产瓦楞纸。 本发明的目的之三在于针对现有技术的不足,将所述的一种使用再生纤维湿浆的 造纸工艺用于生产牛卡纸。 本发明公开了一种使用再生纤维湿浆的造纸工艺,包括以下步骤: 步骤S1:将二次利用的外废依次经碎浆系统、高浓除渣器和粗筛处理得到湿浆,再 将湿浆依次经浓缩和螺旋压榨进行脱水处理,并在螺旋压榨的进浆和出浆处添加杀菌剂, 再打包得到再生纤维湿浆;所述再生纤维湿浆的水份小于60%,打浆度为20-350SR,湿重为 7-12g,灰分小于15%; 步骤S2:以5-50%重量比的所述再生纤维湿浆和50-95%重量比的废纸为原料经 纸机配浆系统进行混合,得到混合纸浆;所述混合纸浆的成浆指标为:混合纸浆的浓度为 4.5-5.5%,混合纸浆中的长纤维叩解度为25-45°SR、中纤维叩解度为25-45°SR以及短纤维 叩解度为30-45°SR,湿重为3-11g,灰分小于16%; 步骤S3:将所述纸机配浆系统中的混合纸浆依次经流送部、网部、压榨部、干燥部、 施胶和卷取处理后,即得原纸。 优选地,所述步骤S1中,在制备再生纤维湿浆的过程中,还包括对再生纤维湿浆进 行定期取样检测的步骤;所述定期取样检测包括对再生纤维湿浆的水份、浓度、灰分、打浆 度、湿重、COD、颜色、胶粘物和杂物的定期取样检测。 4 CN 111608007 A 说 明 书 2/7 页 优选地,所述步骤S2包括: 步骤S211:将5-50%重量比的所述再生纤维湿浆与50-95%重量比的废纸混合得 到混合废纸浆,再将所述混合废纸浆进行预处理得到混合预处理浆; 步骤S212:将所述混合预处理浆经分级筛分成长纤维、中纤维和短纤维,分别对所 述长纤维、中纤维和短纤维进行深度处理,再将深度处理后的长纤维、中纤维和短纤维在所 述纸机配浆系统中进行混合,得到混合纸浆。 优选地,所述步骤2包括: 步骤S221:将50-95%重量比的所述废纸先进行预处理得到废纸预处理浆,再将所 述废纸预处理浆投入粗筛良浆池中; 步骤S222:将5-50%重量比的所述再生纤维湿浆经输送机和搅拌池,搅拌稀释至 浓度为3%-4%后投入所述粗筛良浆池中,以使搅拌稀释后的再生纤维湿浆与所述废纸预 处理浆混合,得到混合预处理浆; 步骤S223:将所述混合预处理浆经分级筛分成长纤维、中纤维和短纤维,分别对所 述长纤维、中纤维和短纤维进行深度处理,再将深度处理后的长纤维、中纤维和短纤维在所 述纸机配浆系统中进行混合,得到混合纸浆。 优选地,所述步骤S2包括: 步骤S231:将5-50%重量比的所述再生纤维湿浆依次经输送机、搅拌池、低浓除渣 器、精筛、多盘和盘磨打浆,得到再生纤维深度处理浆; 步骤S232:将50-95%重量比的所述废纸经预处理得到废纸预处理浆,再将所述废 纸预处理浆经分级筛分成长纤维、中纤维和短纤维,分别对长纤维、中纤维和短纤维进行深 度处理,再将深度处理后的长纤维、中纤维、短纤维以及所述再生纤维深度处理浆在所述纸 机配浆系统中进行混合,得到混合纸浆。 优选地,所述预处理,包括: 将所述混合废纸浆或所述废纸依次经输送机、碎浆机、高浓除渣器和粗筛处理,得 到所述混合预处理浆或所述废纸预处理浆; 所述分别对长纤维、中纤维和短纤维进行深度处理的步骤,包括: 将所述长纤维依次经低浓除渣器、精筛、多盘和盘磨打浆后进入长纤浆塔,备用; 将所述中纤维依次经低浓除渣器、多盘和盘磨打浆后进入中纤浆塔,备用;将所述短纤维依 次经低浓除渣器和多盘后进入短纤浆塔,备用。 优选地,所述分级筛的工艺条件为:分级重量比为短纤维40-60%、中纤维30-40% 和长纤维20-30%,分级筛的筛缝为0.15-0.2MM,进浆浓度为2.0-3.5%,压差为5-50Kpa; 所述低浓除渣器的工艺条件为:进浆浓度为0.6-1.3%,良浆浓度为0.5-1.1%,渣 浆浓度为2.0-3.5%,压差为150-200Kpa。 优选地,所述多盘的工艺条件为:进浆浓度为0.6-1.3%,出浆浓度为4.5-10%; 所述盘磨打浆的工艺条件为:进盘磨浓度为4.5-5.5%,长纤维/中纤维叩解度为 25-45°SR,湿重为4-11g。 本发明公开了一种使用再生纤维湿浆的造纸工艺的应用,采用所述的一种使用再 生纤维湿浆的造纸工艺生产瓦楞纸; 所述瓦楞纸的原料和重量百分数为:80%-95%的国废和5%-20%的再生纤维湿 5 CN 111608007 A 说 明 书 3/7 页 浆,其中,所述瓦楞纸中再生纤维湿浆的原料为100%重量比的国外混合废纸。 本发明还公开了一种使用再生纤维湿浆的造纸工艺的应用,采用所述的一种使用 再生纤维湿浆的造纸工艺生产牛卡纸; 所述牛卡纸的原料和重量百分数为:0-50%的国废、5%-50%的再生纤维湿浆和 0-50%的外废;其中,所述牛卡纸中再生纤维湿浆的原料为100%A0CC11#/12#废纸; 在生产所述牛卡纸的过程中,在所述多盘和盘磨之间还包括对步骤S231中的再生 纤维湿浆,以及步骤S212、步骤S223和步骤S232中的中纤维和长纤维进行热分散处理的步 骤;所述热分散的工艺条件为:进浆浓度为25-35%,浆温为90-110℃; 在所述施胶和卷取之间还包括对步骤S3中的混合纸浆进行压光处理的步骤。 与现有技术相比,本发明包括以下有益效果: 本发明经自主研发,将二次利用的外废经碎浆系统(筛板孔径为16MM)去除大块的 塑料、木材等轻渣和金属、石头重渣,再经高浓除渣器去除较小的包装钉、砂子、玻璃等重 渣,再经筛缝为0.6MM的粗筛进一步筛选去除细小的塑料片和纸片后得到湿浆,再将湿浆依 次经浓缩和螺旋压榨进行脱水处理,并在螺旋压榨的进浆和出浆处添加杀菌剂,以防湿浆 送输和存储过程中发霉,再打包得到再生纤维湿浆,严格控制再生纤维湿浆的各项指标(即 再生纤维湿浆的水份小于60%,打浆度为20-350SR,湿重为7-12g,灰分小于15%);再以5- 50%重量比的再生纤维湿浆和50-95%重量比的废纸为原料经纸机配浆系统混合得到混合 纸浆,同样地,严格控制混合纸浆的成浆指标为:混合纸浆的浓度为4.5-5.5%,混合纸浆中 的长纤维叩解度为25-45°SR、中纤维叩解度为25-45°SR以及短纤维叩解度为30-45°SR,湿 重为3-11g,灰分小于16%;再将纸机配浆系统中的混合纸浆依次经流送部、网部、压榨部、 干燥部、施胶和卷取处理后,即得原纸。 本发明再生纤维湿浆和混合纸浆的生产工艺稳定,能将再生纤维湿浆严格控制 在:水份小于60%,打浆度为20-350SR,湿重为7-12g,灰分小于15%,并将混合纸浆严格控 制在:混合纸浆的浓度为4.5-5.5%,混合纸浆中的长纤维叩解度为25-45°SR、中纤维叩解 度为25-45°SR以及短纤维叩解度为30-45°SR,湿重为3-11g,灰分小于16%,进而能以5- 50%重量比的再生纤维湿浆和50-95%重量比的废纸为原料,生产出符合国家质量标准要 求的原纸。而且,与传统采用100%重量比的废纸为原料生产原纸相比,本发明采用5-50% 重量比的再生纤维湿浆来代替废纸作为原料生产原纸,其吨纸生产成本降低了10-100元, 在减排方面,轻渣和重渣减小了5-45%,大大降低了环境污染,减少了纤维流失,原料得率 由传统工艺的90%提高至91-95%,还解决废纸原料供应紧张的问题,优化原料结构,确保 原料多元化安全供应。该使用再生纤维湿浆的造纸工艺能用于生产瓦楞纸和牛卡纸。 附图说明 图1是实施例1的使用再生纤维湿浆的造纸工艺生产瓦楞纸的工艺流程图。 图2是实施例1的使用再生纤维湿浆的造纸工艺生产牛卡纸的工艺流程图。 图3是实施例2的使用再生纤维湿浆的造纸工艺生产瓦楞纸的工艺流程图。 图4是实施例2的使用再生纤维湿浆的造纸工艺生产牛卡纸的工艺流程图。 图5是实施例3的使用再生纤维湿浆的造纸工艺生产瓦楞纸的工艺流程图。 图6是实施例3的使用再生纤维湿浆的造纸工艺生产牛卡纸的工艺流程图。 6 CN 111608007 A 说 明 书 4/7 页